複合材料によって推進される水力発電タービンブレードの設計

「水力発電」という用語は、ダムシステムや、従来の金属製のプロペラベースのタービンブレードを備えた大型タービンなどの専用インフラストラクチャによって駆動される巨大な操作を思い起こさせることがよくあります。しかし、多くの地域では、大規模で高出力の水力発電所の新しい容量が不足しています。同時に、より多くの低コストの再生可能エネルギー発電に対する需要が増え続けています。

米国エネルギー省(DOE)は、2018年の「水力発電ビジョン」レポートで、米国の水力発電の現状と将来の目標を概説し、米国の水力発電市場の成長を101ギガワット(GW)から予測しました。 2018年のエネルギー容量を2050年には150GW近くの潜在容量に引き上げるには、より多くのエネルギーをより低コストで提供できる新しい高度なテクノロジーが必要になります。

Kinetic NRG(オーストラリア、ゴールドコースト)のゼネラルマネージャーであるDarren Wren氏によると、解決策の1つは、灌漑用水路や小川などの低流量の水システムから未開発のエネルギーを取り込む小型の水力発電機です。故創設者のPaulCamilleriによって2016年に設立されたKineticNRGは、低コストで信頼性の高い電力を供給するための新しい水力発電技術の開発に焦点を当てた、民間資金による再生可能エネルギー会社です。

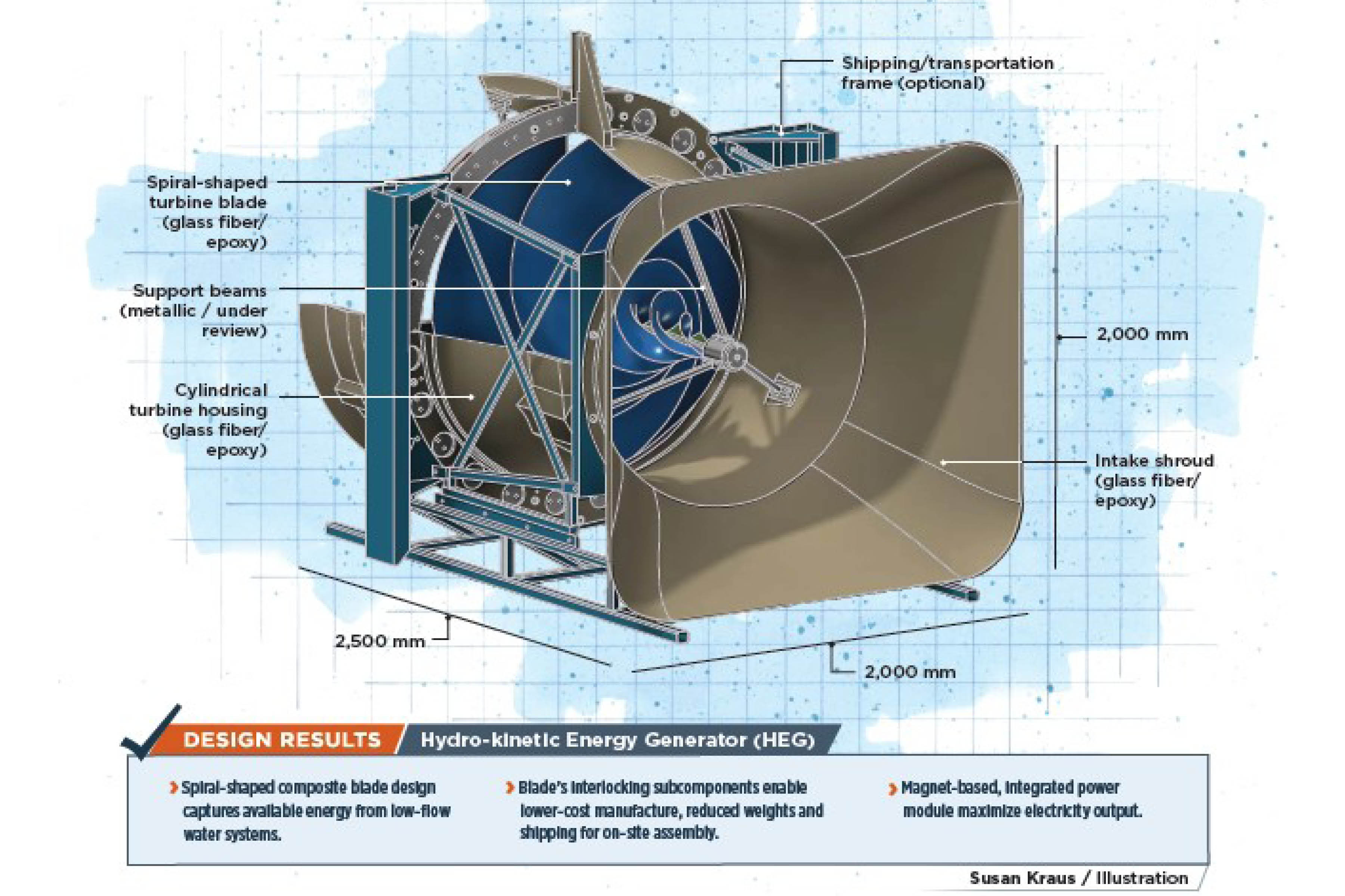

同社の最初の技術はHydro-kineticEnergy Generator(HEG)システムと呼ばれ、直径1.5メートル、毎秒2.0メートルの水流から最大30キロワット(kW)の出力を測定します。この出力により、米国エネルギー省などの分類機関による「マイクロ」水力発電システムになります。米国エネルギー省は、マイクロシステムを最大100kWの容量を持つものとして定義しています。 HEGは、既存のダムから水を流す河川、灌漑用水路、またはテールレースでの直接使用を目的としており、低水力発電用に設計されています。つまり、「水頭」、つまり送水管とタービンの間の距離は20メートル未満です。

HEGとそのスパイラルタービンブレードの開発は約5年間行われている、とWren氏は言います。 「それはかなりの旅でした。私たちが今や作ったデザインは、文字通り試行錯誤を繰り返してきました。」

モジュール式の製造可能なブレードの設計

キネティックNRGの最初の小規模なスパイラルブレードモデルは金属で形成されていましたが、直径1.5メートルの実物大のプロトタイプを製造するときが来たとき、「実際にはそれができないことがわかりました」とレン氏は言います。コンセプトは、平らな金属片から始めて、中心から放射状に広がる一連のスパイラルを形成または鍛造することでした。 「パーツの特定のポイントにアクセスして、必要な強度を生み出す方法を見つけることができませんでした」と彼は説明します。

同社は最終的に金属的な取り組みを放棄しましたが、デザイン自体は放棄しませんでした。レン氏によると、キネティックNRGは地元の大学と提携して、ナイロンやセラミックなどの代替製造技術や材料を模索し、3D印刷会社と話し合いを始めて、積層造形が実行可能な選択肢になるかどうかを確認しました。それでも、製造可能性と機械的特性の適切な組み合わせを提供するソリューションは提示されませんでした。最後に、3年間の旅の後、Kinetic NRGは、少量で高価値の設計と製造を専門とするエンジニアリング会社Advanced Composite Structures Australia(ACS-A、メルボルン)のチームへの供給ネットワーク接続を通じて導入されました。 -さまざまなエンドマーケット向けに複合コンポーネントを追加しました。

レンは次に起こったことを「心の出会い」と呼び、KineticNRGがACS-AのゼネラルマネージャーであるPaulFalzonと彼のチームと協力して、ACS-Aが知っている複合材料を使用して部品を製造および設計するさまざまな方法について説明しました。経験から、Kinetic NRGが必要とする形状、重量、剛性の要件を満たすことができます。

革新的なブレードの形状は、プロジェクトの主要な設計上の課題であり、Wrenによれば、ブレードの機械的要件は、米国エネルギー省と国際電気標準会議によって設定された基準に基づいています。システムの残りのコンポーネント(伝送、電力管理、通信など)は、必要なすべての規制を満たすことが知られている標準的な既製の製品です。

Falzonによると、ACS-Aは最初にブレード設計での金属的な試みを評価し、次にブレードの必要な形状、寸法公差、および重量を達成する方法を決定しました。ブレードはまた、水生環境に耐えることができ、それが取り付けられているタービンの鋼製シャフトを支えるのに十分な剛性を備えている必要がありました。 ACS-Aチームは、元の金属設計から始め、元の剛性に一致するようにガラス繊維複合ブレードを「リバースエンジニアリング」したとFalzon氏は言います。ただし、溶接された金属成形構造から複合ラミネートに切り替える場合は、いくつかの設計変更を行う必要がありました。 Falzonが説明するように、「私たちは一歩下がって、「さて、複合材料を最大限に活用するつもりなら、これはどのように見えるか」と尋ねました。」

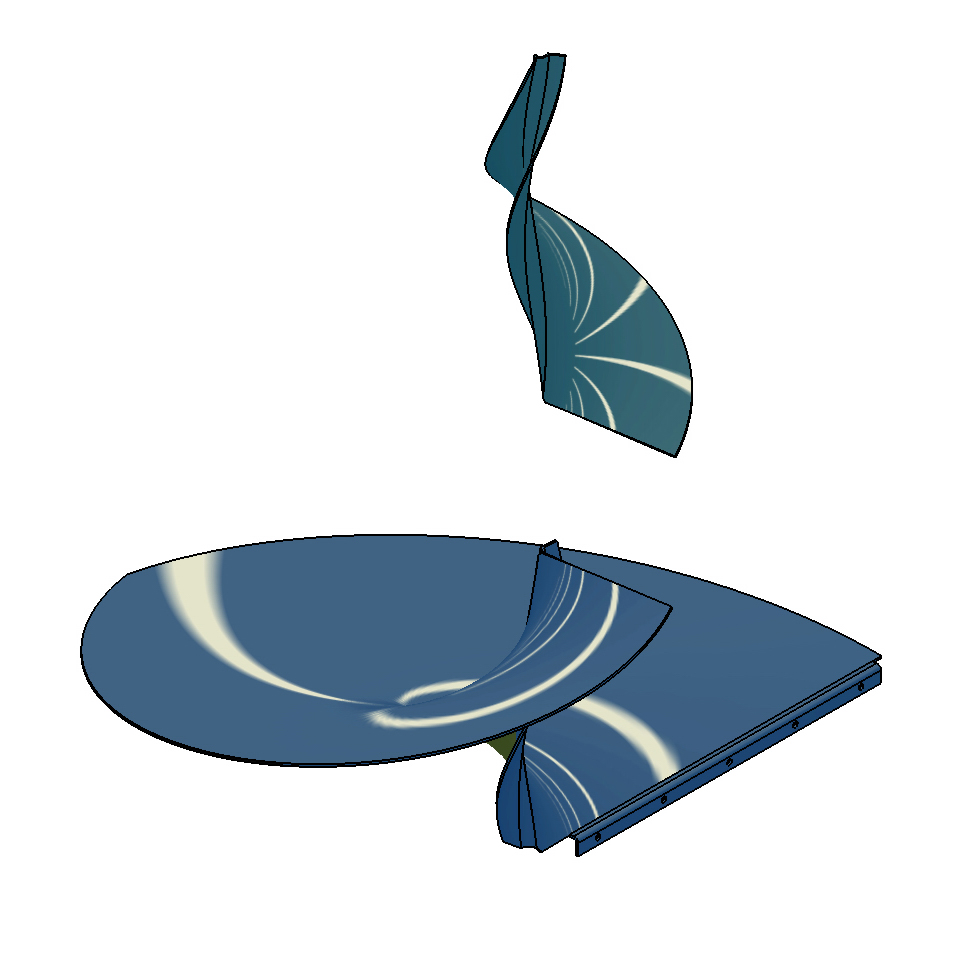

数回の反復と議論の後、形になった現在の設計は、最終的なスパイラル形状を形成するために連動する4つの同一の複合ブレードで構成されています。 「複合ブレードは実際には鋼の設計よりも厚いですが、使用する材料の密度が低いため軽量です」とFalzon氏は言います。 「厚みが増すということは、鋼の設計に比べて曲げ剛性が大幅に向上することも意味します。そのため、実際には全体的にはるかに剛性の高い製品が得られます。」

倒立工具

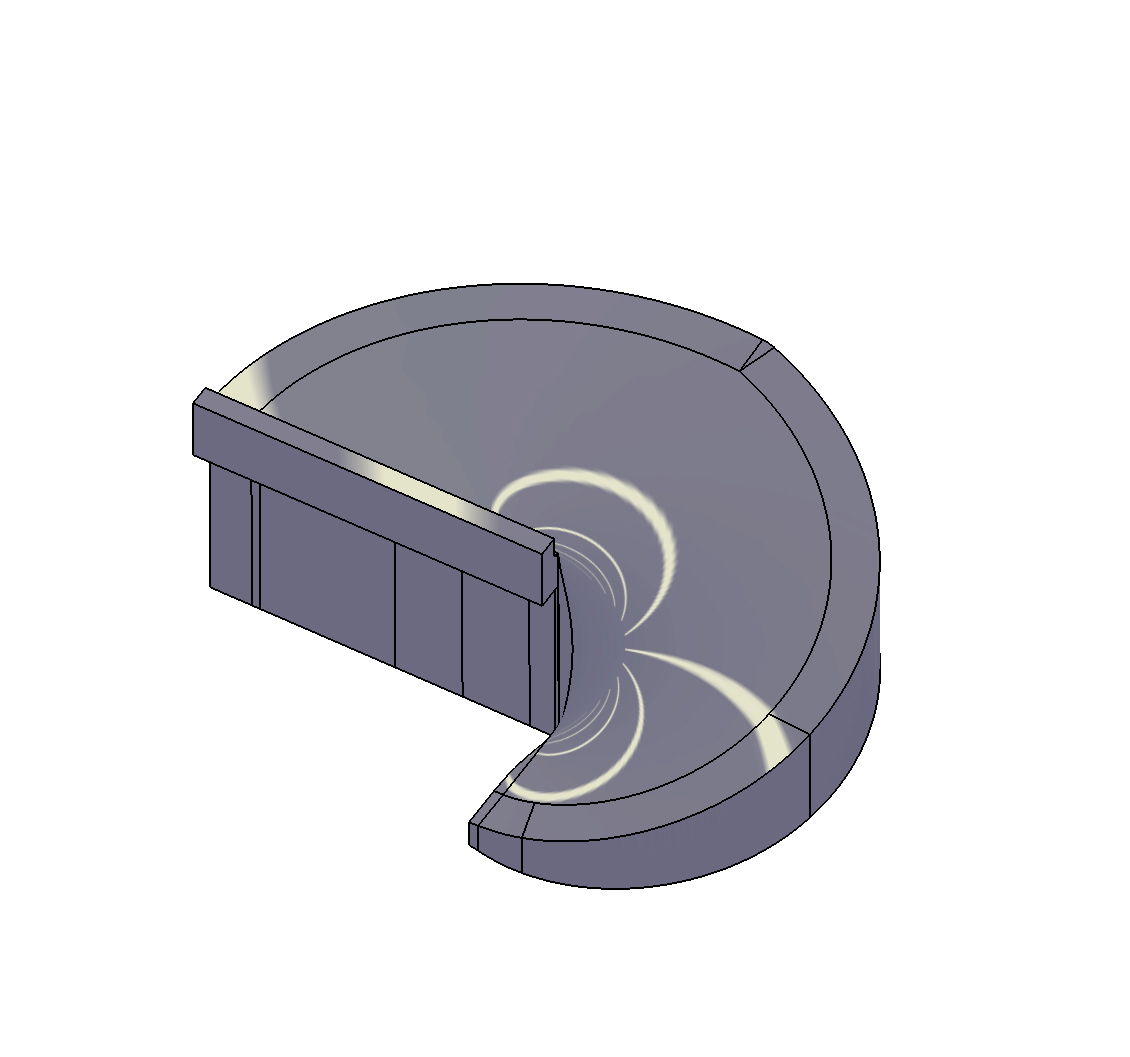

工具の形状を開発することは、プロセスの最も困難な部分だったとファルゾン氏は言います。 ACS-Aチームは、DassaultSystèmes(米国マサチューセッツ州ウォルサム)のCATIAソフトウェアを使用して、元のブレードアセンブリの形状を評価しました。これにより、ブレードの表面が開発され、工具のコンセプトが設計されました。「現在の部品を見ると、実際には逆さまになっています。工具を作成するにはブレードモデルを反転させる必要があり、実際の工具が到着したときに表示されるまでは奇妙です。非常に複雑です」とFalzon氏は言います。彼は、「水流にさらされるブレードの側面で必要な表面仕上げを確実に達成できるように」、製造された各ブレードコンポーネントを一体に離型できるように、工具を逆さにする必要があると説明しています。工具も正確である必要がありました。インターロッキングブレードのコンポーネントは、組み立て時に、相互に、およびタービンの中央シャフトと正確に位置合わせできる必要がありました。プロトタイプの場合、Sykes Australia(Sydney)が提供するツーリングは、フォームの裏地に低コストのツーリングペーストを堆積させて製造し、最終的な形状にCNC機械加工しました。

タービンブレードツーリングの下部。

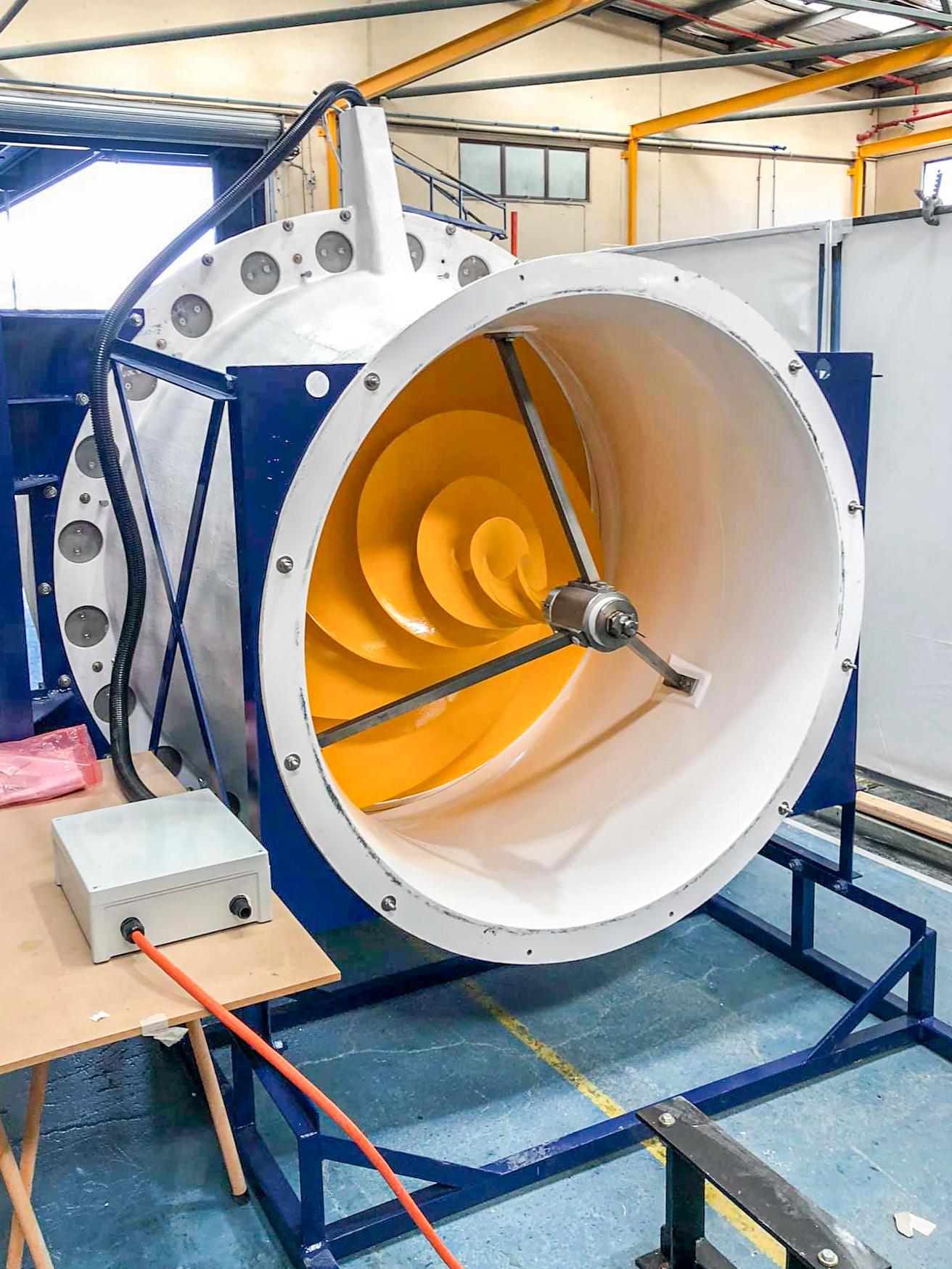

タービンブレードツーリングの下部。 工具が開発されると、現在の実物大のプロトタイプブレードは、ガラス繊維ノンクリンプファブリック(NCF)とエポキシ樹脂で構成され、ハンドレイアップによって製造され、室温で硬化された後、高温のオーブンで後硬化され、塗布されます。マリングレードの塗料の。材料は、部品の構造要件とコスト要件の両方を満たすように選択された、とFalzon氏は述べています。インターロッキングサブコンポーネントは接着剤で接着されています—組み立て時の制御と寸法精度を向上させるために、機械的固定よりも選択されています。 「本当の秘訣は、ブレードが連動できることを確認することですが、すべてをラミネートして結合すると、必要な構造的および流体力学的形状性能を実現する非常に剛性の高いアセンブリを形成します。」

>構造の剛性およびその他の機械的特性のデジタル分析は、MSC Software(Newport Beach、CA、U.S。)のツールを使用して実行されました。 「このシステムは、元の設計よりもはるかに効率的で軽量で、より多くの作業を実行できます」とFalzon氏は付け加えます。

商業生産に向けた力

Wrenによると、Kinetic NRGの最初の生産目標は3年間で950ユニットであり、その後、そこから年間数千台にスケールアップします。レン氏によると、潜在的な顧客には、個人や企業、電力会社、地方自治体などが含まれる可能性があり、HEGの概念の多様性を強調しています。このシステムは、灌漑用水路内に「ミニ水力発電所」として設置するか、既存の水力発電機の下流に配置して、十分に活用されていない流出から電力を生成するか、遠隔地のコミュニティや企業の補助電力として設置できます。

現在、実物大のHEGプロトタイプは水中での機械的試験を受けています。その間、大規模な製造プロセスが商業生産のために評価されています。

ACS-Aは、機械的試験の結果と可能な限り最も費用効果の高い製造の要件に応じて、必要に応じてブレードの設計を微調整し続けることを期待しています。具体的には、Falzonは、ACS-Aが「最小限の手作業で形状を正しくすることができるように」自動化された予備成形プロセスを検討し、続いて軽樹脂トランスファー成形(L-RTM)または別のより高速なプロセスを検討していると述べています。

タービンの組み立て方法も評価中であり、ブレードのサブコンポーネントをモジュール式に製造して現地で組み立てることで、本格的なユニット全体を輸送する際のコストと課題を回避しながら、現地での雇用機会を創出し、設置コストを削減することを目標としています。 。これを可能にするために、ACS-Aは、ブレードのインターロック方法と各アセンブリのサブコンポーネントの数も変更する必要がある場合があります。 「フルブレードは元の形状のままですが、それが重要な部分です」とWren氏は言います。「ただし、より少ないコンポーネントで同じ形状を作成して簡単にするために、トランジションが発生する場所を変更する場合があります。オンサイトアセンブリ。」

両社はまた、アセンブリ全体の重量を削減するために、タービンの金属部品の複合材料への変換を評価しています。 「適切な場合はガラスを使用し、適切な場合は炭素繊維を使用しますが、最終的には、システムのエネルギー生成コストをコスト競争力のあるものにするために、テクノロジーの価格を達成する必要があります」とFalzon氏は言います。 P>

設計と製造のプロセスが最適化に近づくにつれ、次の課題は、商業量にスケールアップするための適切な投資と製造のパートナーシップを確保することです。

樹脂

- スマートバッジリファレンスデザインはBluetoothSoCを備えています

- 精密DCエネルギー計測における設計上の課題への対処

- Meggerはアイオワレイクス風力タービンエネルギープログラムに寄付します

- エネルギー伝送システムの設計に関する考慮事項と制約

- CompositesWorld SourceBook 2022

- 完全な複合風力タービンブレードのリサイクル可能性のための技術を商業化するために設立されたCETECイニシアチブ

- 連続複合材、シーメンスエナジーは発電機に高性能材料を適用します

- 車体補強材としての複合材料

- 複合レドーム設計は特許を確保し、信号減衰の課題を克服します

- イスラエルの高性能複合材料

- 水力発電を理解する