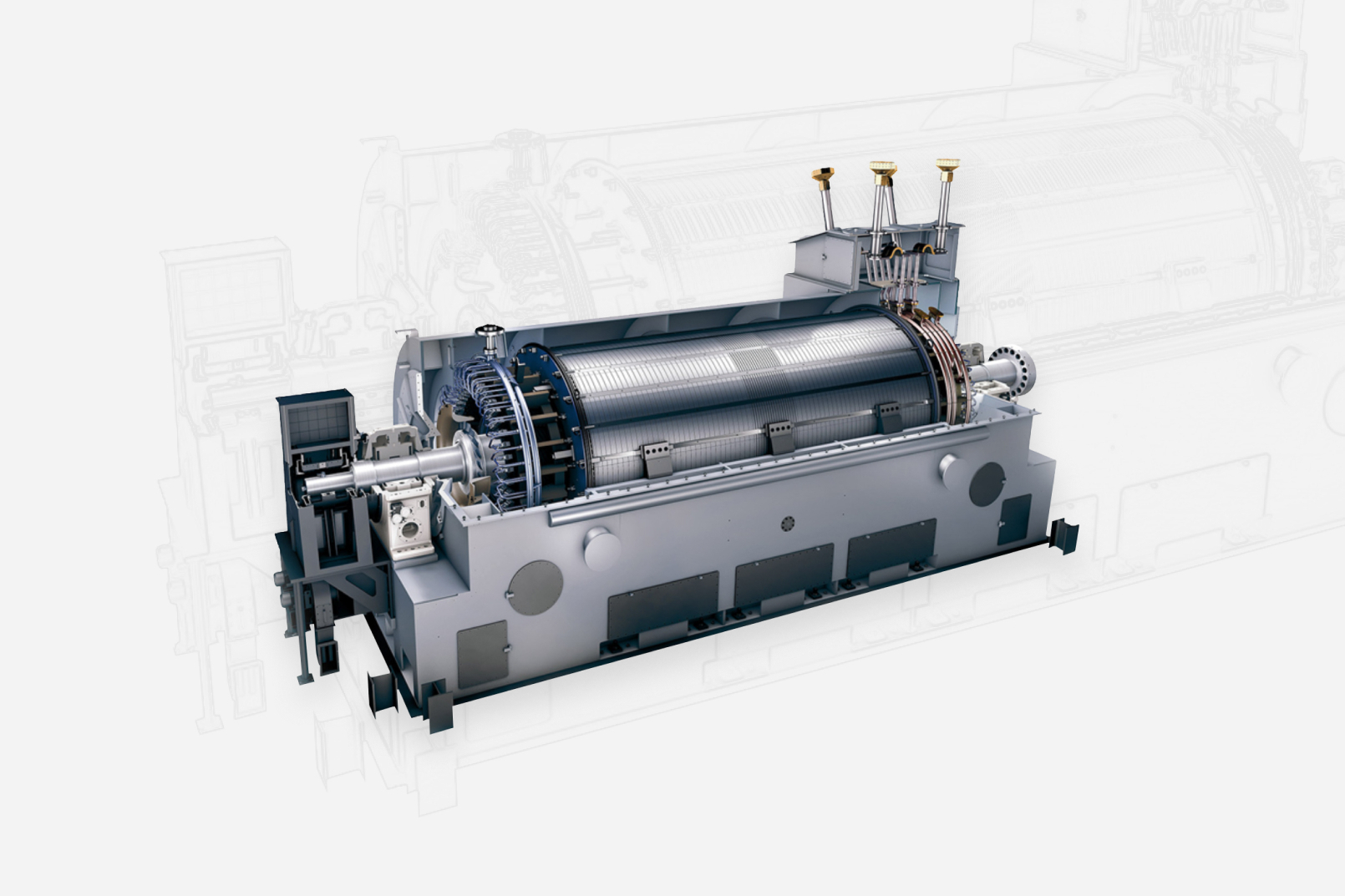

連続複合材、シーメンスエナジーは発電機に高性能材料を適用します

シーメンスグループの旧ガスおよび電力部門のスピンオフであるContinuousComposites(Coeur d'Alene、アイダホ、米国)およびSiemens Energy(ミュンヘン、ドイツ)は、シーメンスエナジーの発電機コンポーネント。この複数年にわたるコラボレーションを通じて、両社は熱硬化性ガラス繊維強化ポリマー(GFRP)材料を開発し、高温での機械的性能の向上、トポロジー最適化設計、および異方性繊維を荷重方向に向けてカスタマイズされた用途向けの動的繊維ステアリングを導入しました。

「発電機コンポーネントを製造するためのCF3Dの展開は、当社の技術が現在の製造プロセスを混乱させ、金属部品を高性能複合材料に置き換える一例です」と、ContinuousCompositesのCEOであるTylerAlvaradoは述べています。 「シーメンスエナジーとのコラボレーションは、エネルギー部門をはるかに超える厳しい機械的特性要件を備えた材料ソリューションを開発およびカスタマイズする能力を示しています。」

Continuous Compositesと同社の材料パートナーであるArkema(ケルン、ドイツ)は、Sartomer事業を通じて、高温CF3Dを共同開発しました 熱硬化性ポリマー。従来の複合技術では製造できない、大きくて複雑な部品の印刷を可能にします。 Continuous Compositesによると、この材料はガラス転移温度(T g )を達成しました。 )227°Cであり、T g を超える温度で強度損失が最小限に抑えられました。 。さらに、CF3Dで印刷された複合材料は、繊維の体積分率(FVF)が50%を超え、ボイド含有量が1.5%未満であると報告されています。

Continuous Compositesによると、現在、いくつかの発電機コンポーネントは、高価でリードタイムの長い金属鋳造プロセスを使用して製造されています。ただし、CF3Dプロセスと組み合わせたこれらの新しい材料の開発は、発電機やその他のシーメンスエナジーアプリケーションの材料温度要件を超えると言われています。エネルギー部門の実証結果には、従来の発電機の5分の1の製造コストと、リードタイムが8〜10か月から3週間に短縮されたことが含まれます。さらに、長期的なダウンタイムのエネルギー節約が100万ドルになり、部品の重量と材料の無駄が大幅に削減されると報告されています。

シーメンスエナジーの主任技術開発エンジニアであるジョエルアルファノ博士は、次のように述べています。 「AMを活用して金属発電機コンポーネントを複合材料に置き換える機会は、エネルギー業界で直面している制約を解決するための強力なブレークスルーであり、CF3Dテクノロジーがそれを可能にしています。」

樹脂