RTMによる複合航空構造物の生産を増やすための2液型エポキシ

これは、CAMX 2019(9月23〜26日、米国カリフォルニア州アナハイム)でチェックする必要のあるテクノロジーに関する一連のブログの3番目です。 Hexion(Columbus、Ohio、U.S。)は、Epikote System 600エポキシ樹脂をベースにした航空構造のRTM用の2コンポーネント(2K)システムを開発しました。以下の紹介では、この開発が重要である理由を説明します。その後、この新しい2Kシステムと、Hexionが混合樹脂の現場品質保証に対する航空宇宙OEMの要求にどのように対応しているかについて詳しく説明します。最後に、耐火性(FR)アプリケーション向けのHexionの2K注入/ RTMエポキシについても説明します。

なぜRTM用の2K樹脂なのですか?

今年の初めに、工具のスペシャリストであるAlpex Technologies(オーストリアのミルス)とAirbusの子会社であるComposites Technology Center(CTC、ドイツのStade)で、樹脂トランスファー成形(RTM)を使用して複合航空機部品を製造するプログラムについて書きました。 。航空宇宙でRTMを使用することは新しいことではありません。 RTMを使用して製造された航空機部品には、次のようなさまざまなものがあります。

- ガルフストリームG250ビジネスジェット(イスラエル航空宇宙産業およびノースコーストコンポジット)の舵

- LEAPターボファン航空機エンジン(Albany Engineered Composites)のブレードとファンケース

- A350ドアフレーム(エアバスヘリコプタードナウワース)

- デモンストレーションA350助手席ドア(エルビットサイクロン)

- デモンストレーションA320マルチスパーフラップ(エアバスブレーメン)

- マトリックスコンポジットは、RTMを使用してF-22用に6,000を超えるコンポーネントを製造しました。

ただし、航空宇宙アプリケーションのRTMは、従来、サイクル時間が時間単位で測定される低圧プロセスでした。 AlpexとCTCのプログラムは、自動化、高速注入、 15〜20分のサイクルタイムの活用に重点を置いています。 高圧RTM(HP-RTM)によって提供されます。私の記事「費用効果の高いCFRPエアロストラクチャーの連続生産のためのHP-RTM」では、2成分(2K)エポキシ樹脂を使用する問題と、予混合された1成分(1K)システムを使用する現在の基準について説明しました。

「ただし、1つの問題は、品質保証(QA)が樹脂サプライヤーから部品メーカーに移行することです。 「この QAには混合比の検出が必要です および 混合樹脂の品質 。両方とも、エアバスによる新素材の認定に必要です。つまり、これは、混合直前の2つの成分と混合後の樹脂の測定を意味します。 。現在、ミックスヘッドの前にセンサーがあり、ミックスに計量されている樹脂と硬化剤の量を示しています。資格を得るにはこれだけでは不十分です。」

自動車用複合材料におけるHP-RTM用の高速硬化エポキシの開発のリーダーであるHexion(Columus、Ohio、US)(「上昇中のHP-RTM」を参照)は、2019年3月にRTM用の2Kシステムを開発したと発表しました。 Epikote System600エポキシ樹脂をベースにした航空構造。 Hexionのエポキシグローバル航空宇宙セグメントリーダーであるJeanRivièreにインタビューし、航空宇宙向けの2Kシステムと、混合樹脂のinsituQAに対するこの需要にどのように対応しているかについて詳しく学びました。

1Kシステムの制限の克服

「プリプレグの場合と同様に、RTMおよび航空宇宙への注入用の1Kシステムは、低温に保ち、保管寿命を制限する必要があります」とRivière氏は述べています。 「2成分(2K)エポキシシステムを使用することで、これらの制約を取り除きます。風力ブレードや自動車構造物の製造に使用される2Kおよび高反応性エポキシ樹脂を見てきました。では、なぜ航空宇宙に行かないのですか?」

リビエールは、これについて多くの顧客と話し合った後、ヘキシオンが主な懸念事項を理解したと説明しています。金型に射出する前に、いつでも混合比が正しいことを検証する必要があります。これがなければ、部品メーカーにとって許容できないリスクがあります」と彼は述べています。彼は、以前は、風力ブレードや自動車に見られるような種類の生産量に対する需要はなかったと付け加えています。しかし現在、エアバスとボーイングは、航空機あたりの複合部品の増加を目指しながら、現在の生産率を超えたいと考えています。 「したがって、今では、プリプレグレイアップから航空宇宙RTMまたは注入用の2Kエポキシに移行する必要があります」とRivière氏は述べています。

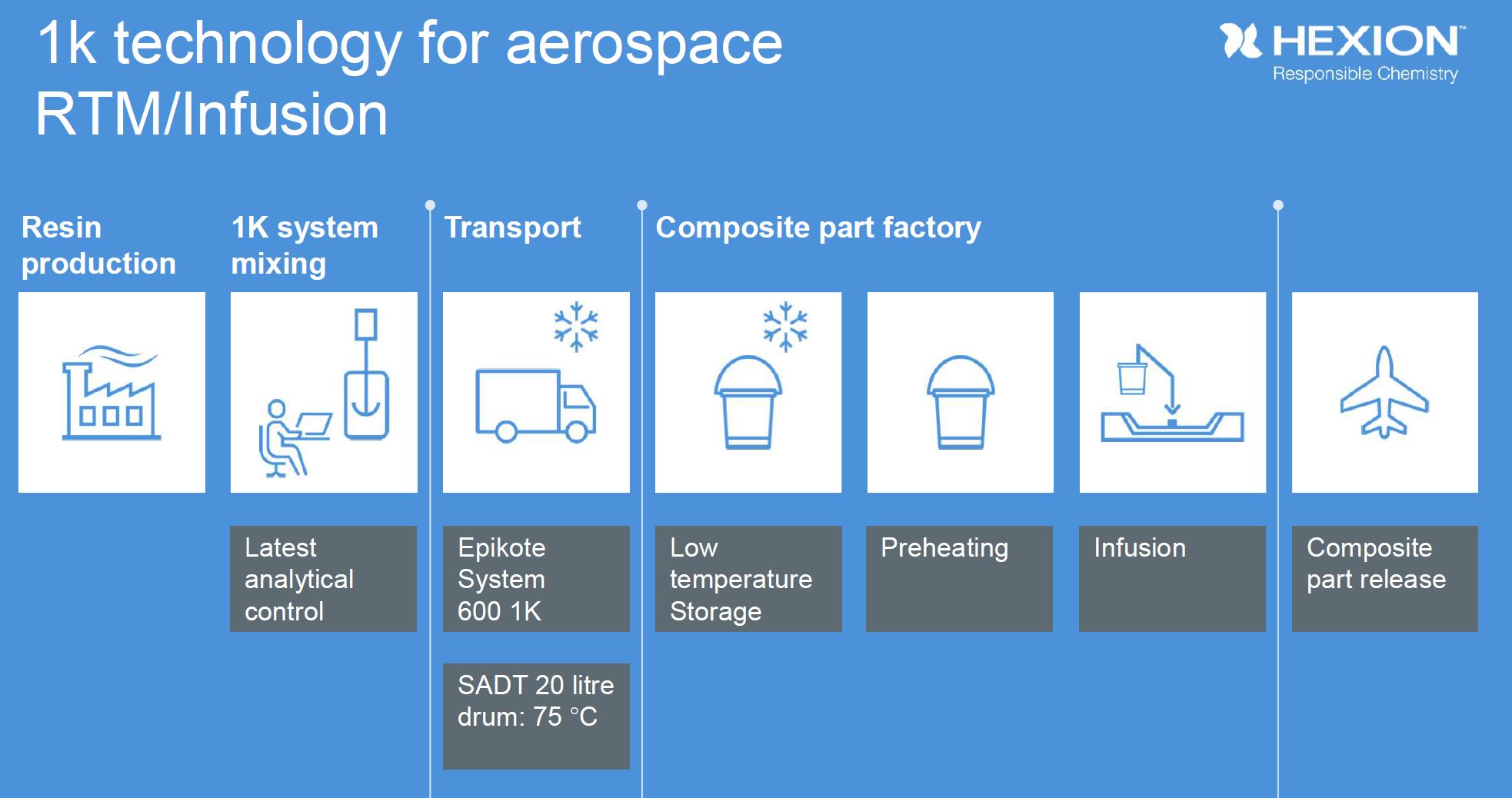

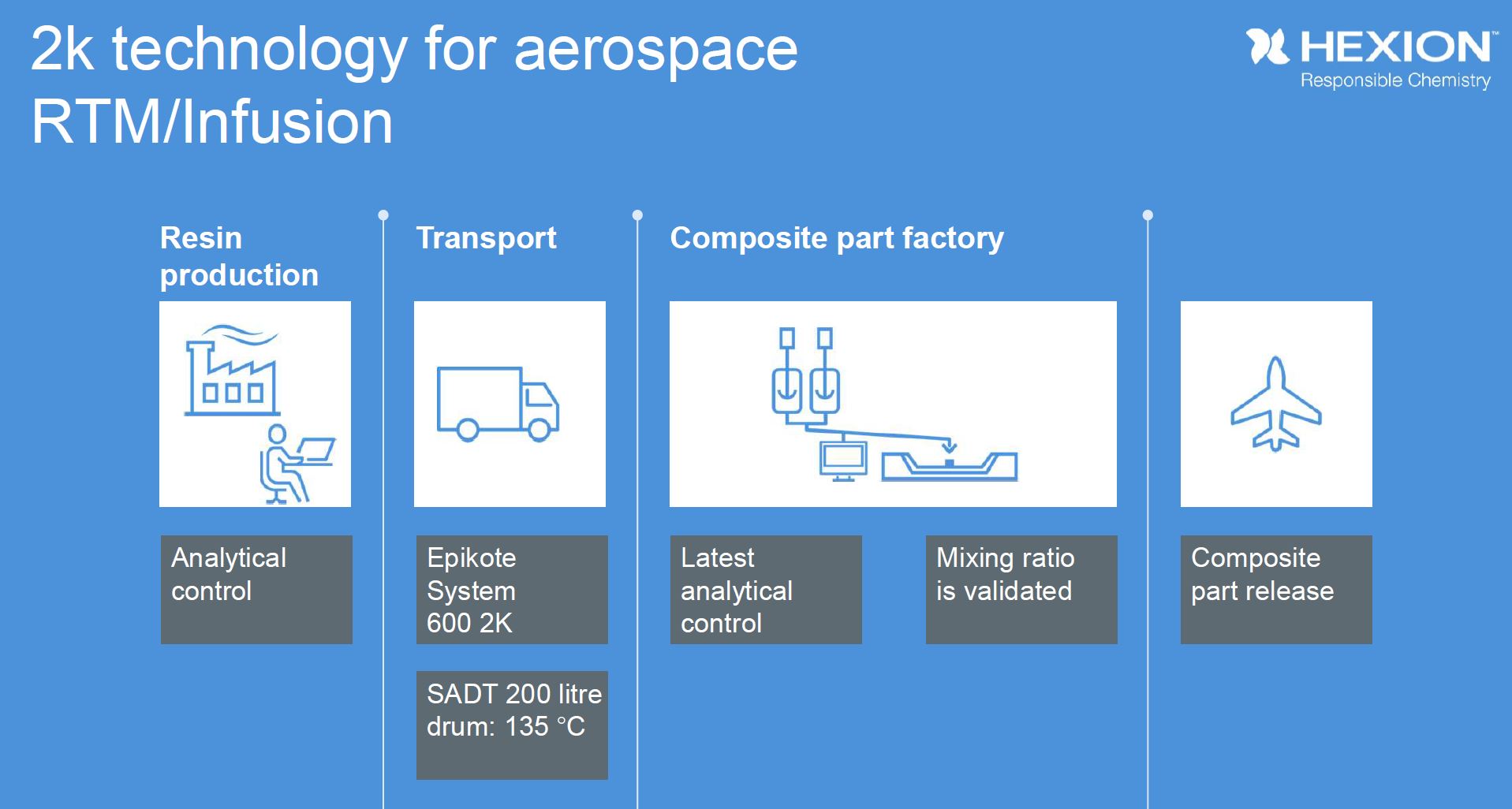

以下のサプライチェーン図では、2Kテクノロジーにより、冷蔵および再加温の手順が削除されるだけでなく、出荷用の樹脂容器のサイズの制限も解除されます。 「プレミックス樹脂の質量を20リットルに抑え、ドラムを非常に低温に保つ必要があります」とリビエールは言います。「そうしないと、樹脂が反応し始める可能性があります。 2Kシステムの場合、標準の200リットルドラムを低温制限なしで出荷できます。したがって、リスクが少なく、強力な冷却や予防措置も必要ありません。」

上記のサプライチェーンは、分析制御がどのように変化するかを示しています。 1K樹脂システムの製造場所では初期制御のみが実行されますが、2Kシステムの制御は複数の制御ポイントで実行されます。工場生産中のAおよびBコンポーネントの制御に加えて、A:B混合比は、混合、計量、およびディスペンス(MMD)装置で、また樹脂を金型に射出する直前にデジタル制御されます。ソース|ヘキシオン。

分析制御

この2Kテクノロジーを開発するために、Hexionは、ミックス、メーター、ディスペンス(MMD)機器のメーカーであるHübers(ドイツ、ボホルト)、およびエアバスが特許を取得した真空支援プロセス( VAP)注入用。 Hübersは、電気および電子部品(たとえば、鋳造樹脂や変圧器用の含浸部品など)の製造に使用される高性能MMDシステムで高い評価を得ており、Composystは、エアバス用途の樹脂注入および注入の専門家です。 、混合樹脂の処理と品質保証(QA)に関して航空機OEMが何を求めているかを理解しています。

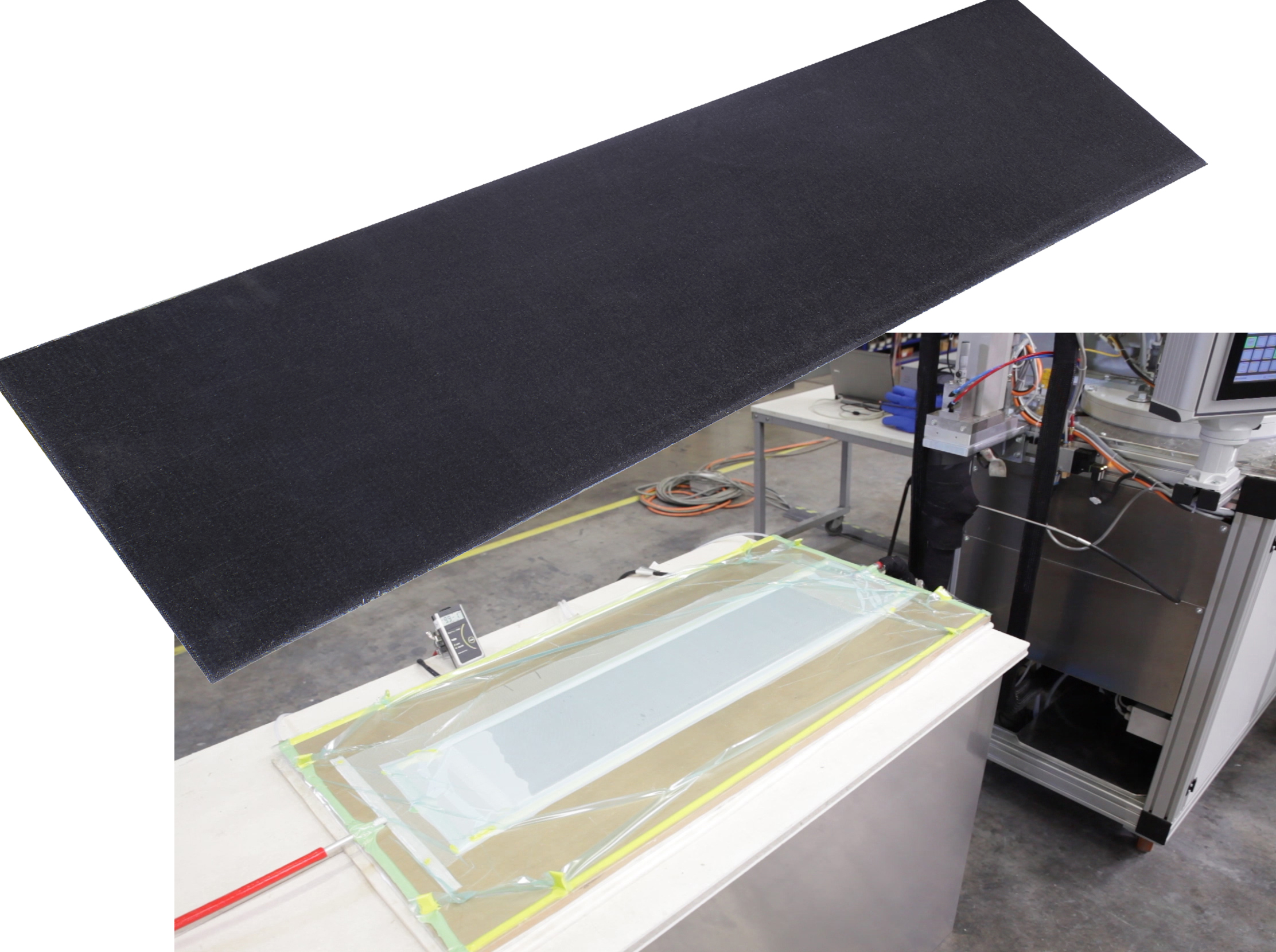

「エポキシのA成分とB成分がHübers装置によって正確に混合され、金型に導入する準備が整った後、分析制御が機能します」とRivière氏は説明します。下の画像のHübersMMDシステムと真空バッグVAP注入セットアップの間の黒いチューブは、この分析制御システムの重要なコンポーネントです。 「ここに、混合比をリアルタイムで制御する分析装置があります」とRivière氏は言います。 「12秒ごとの混合比測定を実証しましたが、より頻繁な測定も可能です。実際、このテクノロジーにより、混合比の継続的な制御が可能になり、報告および記録されます。」

HübersMMD装置とVAP注入セットアップの間の黒いチューブに注意してください。ここでは、Hexionが注入前の樹脂混合比のインライン測定を開発しました。ヘキシオン

「このシステムには、二重の制御があります。MMDユニットの通常の制御と、注入前の分析制御です。まず、Rivièreは、HübersMMDマシンはその精度と精度でよく知られていると指摘しています。 「2つのコンポーネントにダブルポンプシステムがあり、供給先のアプリケーションの混合比だけでなく、体積と温度の精度も維持する必要があります。次に、混合後、注入の直前に2番目の測定値を追加して、アラームのターゲットを設定できます。」測定された混合比が目標を満たさず、アラームをトリガーした場合、システムは混合樹脂を別の容器に排出し、金型をバイパスして しないようにします。 注入された部分に導入されました。 「その後、プロセスを回復して注入を続行することが可能です」とRivière氏は述べています。

彼は、Hexionの混合後、注入前の分析制御システムは、トレーサビリティの独立した記録を提供し、顧客のニーズに応じてMMDユニットに統合することもできると述べています。 Rivière氏は、HübersMMDユニットは、アプリケーションコンポーネントにボイドや多孔性がない、電子産業で必要とされる樹脂の完全な脱気も実行すると述べています。 「このシステムは、樹脂の流れを高レベルまたは低レベルで管理することにより、金型への圧力をポータブルに制御することもできます」と彼は指摘します。 「このタイプの制御により、非常に優れた含浸を実現できます。また、多孔性と繊維量の観点から航空宇宙の品質要件を満たしながら、注入プロセス時間を短縮することもできます。」

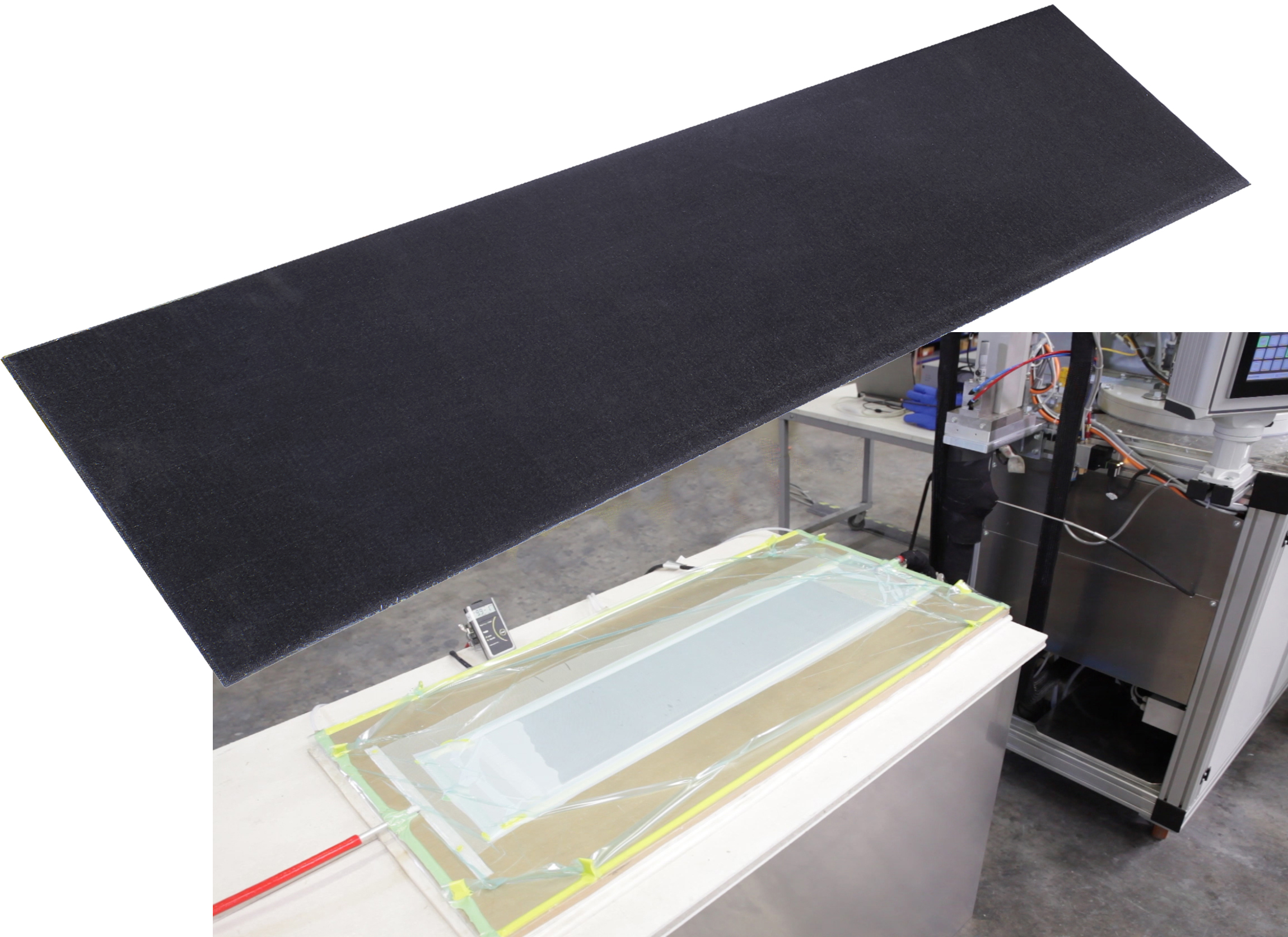

HübersMMD装置とHexion2K分析制御を使用した注入セットアップと、このセットアップを使用して作成された2センチメートルの厚さの炭素繊維UDラミネートを示す写真で、60%を超える繊維体積を達成しています。ソース|ヘキシオン

処理ウィンドウの改善

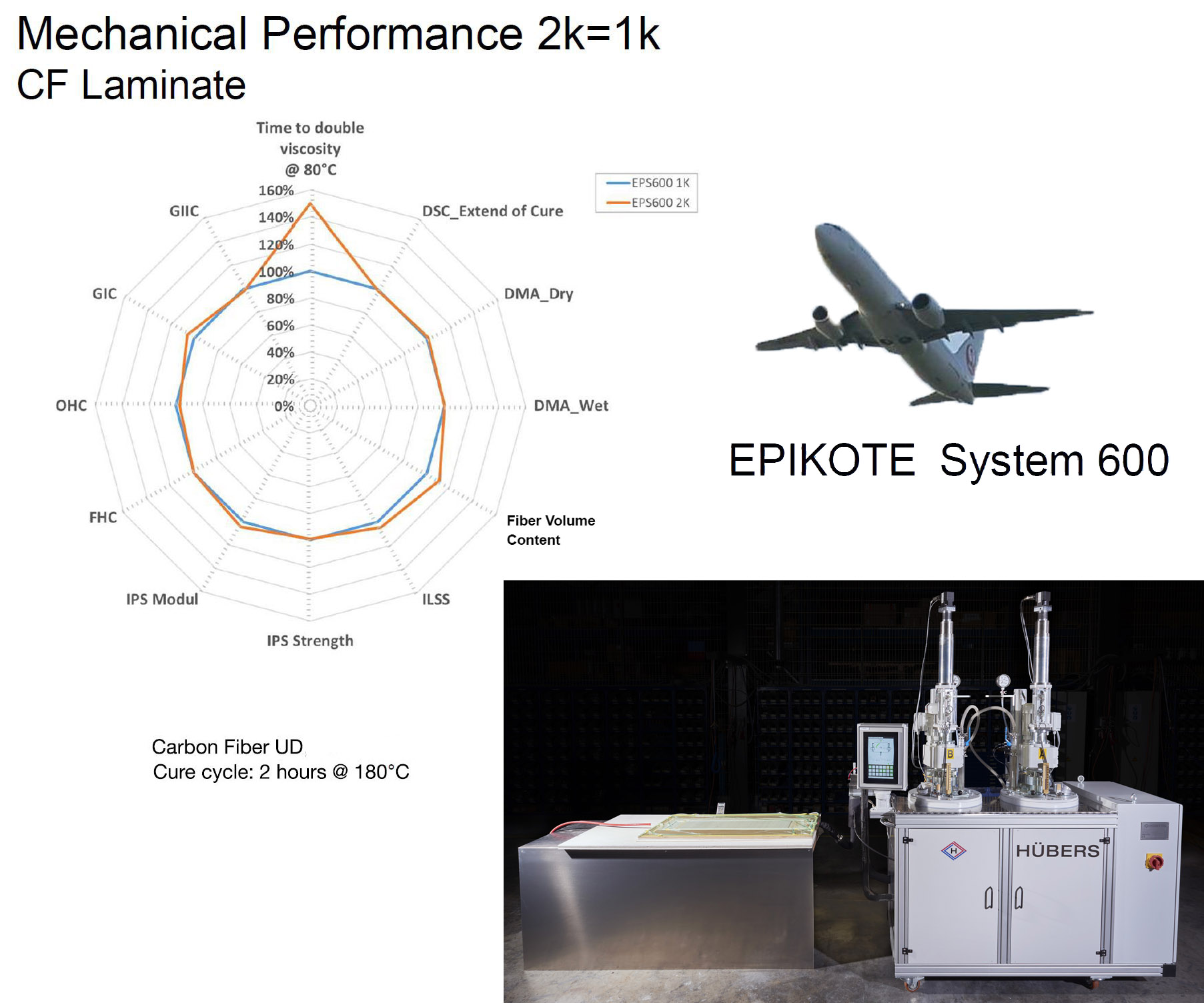

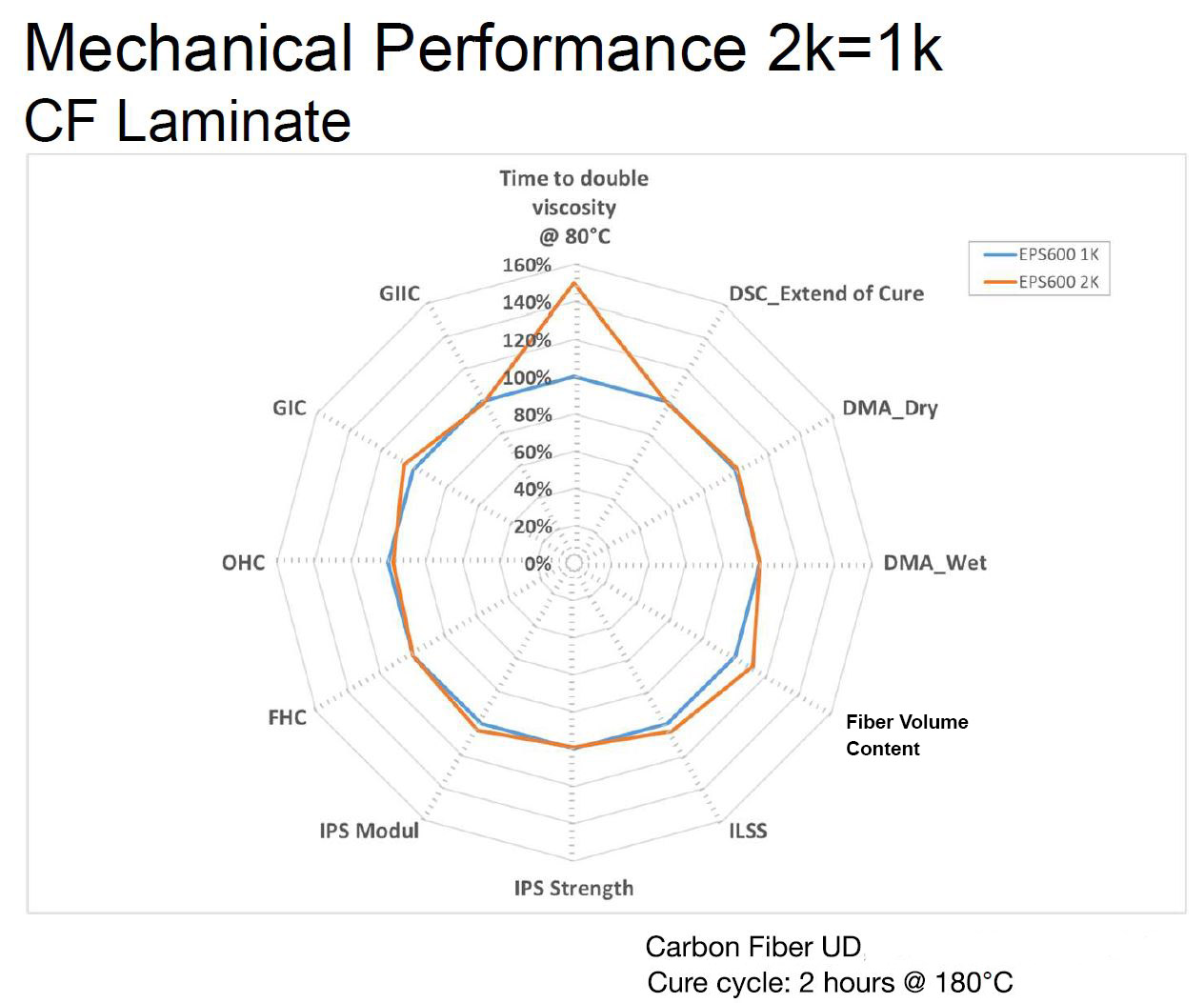

「混合はスタティックミキサーで行われ、注入直前の短い時間枠で行われるため、樹脂混合はより長いポットライフを提供します(1Kと比較して最大40%)」とRivière氏は述べています。これにより、処理ウィンドウが改善され、繊維量が60%の厚い炭素繊維ラミネートが製造されました。化学的性質が同じであるため、2Kシステムと1Kシステムの機械的性能は同じです。これはより信頼性の高いプロセスになると信じており、完全な価値は、混合制御を樹脂注入セットアップに接続することです。」

ソース|ヘキシオン

Hexionは、展示フロアのCAMXシアターで、RTM用の2K Epikote600システムと航空機の火災、煙、毒性(FST)要件(以下を参照)を満たすためのEPONFlameXエポキシの両方に関する詳細情報を提示します。

- エポキシ航空宇宙製造向けの新しい2Kテクノロジー

9月24日火曜日— 11:00 -11:25 am - 火災安全アプリケーション用のFlameXエポキシシステム

9月24日火曜日— 11:30 – 11:55 am

詳細については、HexionブースY24でもご覧いただけます。

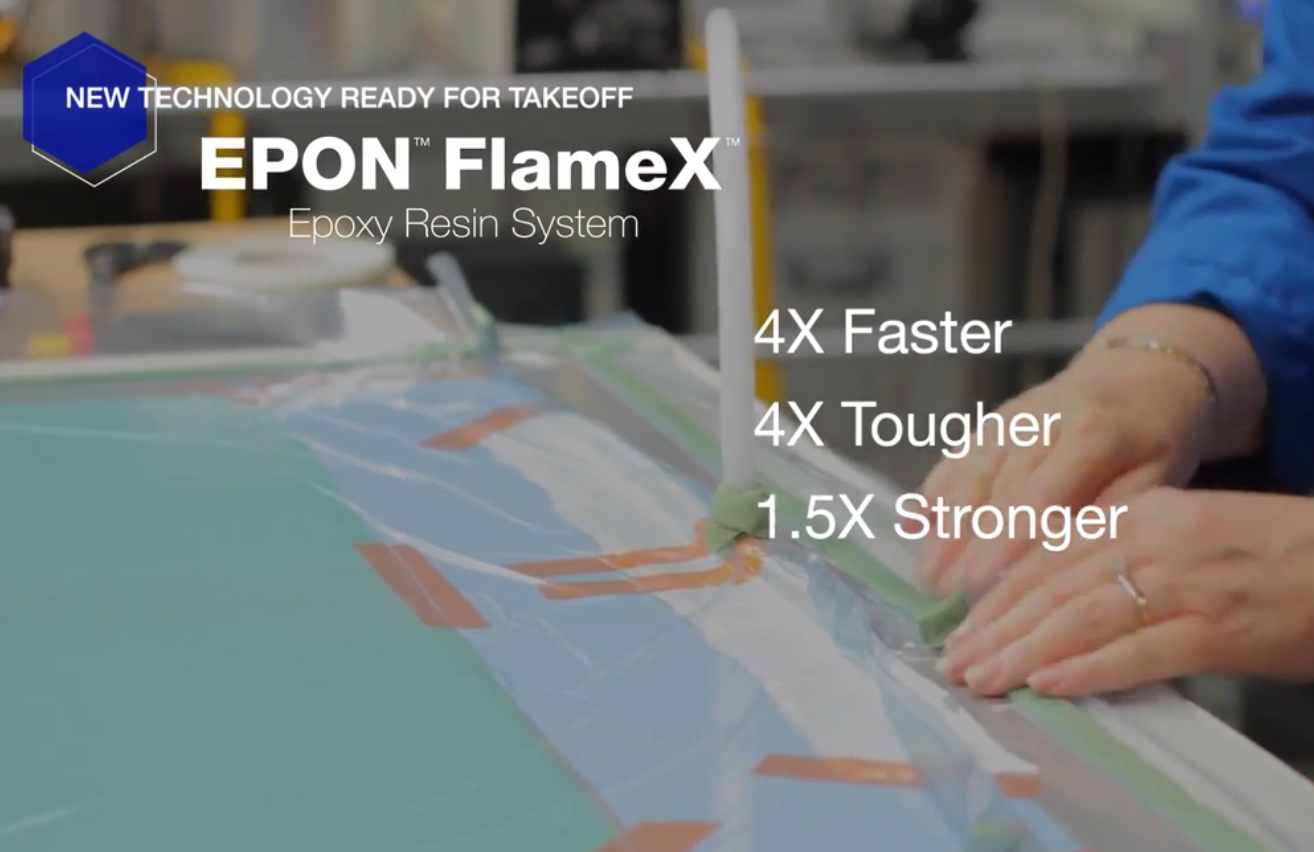

耐火性複合材料の注入/ RTM用のEPONFlameXエポキシ

Hexionは、耐火性(FR)および炎、煙、毒性(FST)の要件を満たす必要がある部品の注入/ RTM用の2成分エポキシも開発しました。フェノールプリプレグをエポキシ液体成形に置き換えることを目的とした、この開発の推進力は次のとおりです。

- 生産率の向上

- ハロゲンフリーの非フェノール系システムに関するREACH規制

- より強く、より丈夫な樹脂と脆いフェノール類

- フェノール類とコスト競争力がありますが、熱可塑性プラスチックよりもはるかに安価です。

HexionのEPONFlameXシステムは、耐火性を実現するためにハロゲンまたは粒子状添加剤を使用しませんが、代わりにその性能を樹脂の分子骨格に組み込みます。注入中に粒子のろ過はありません。樹脂は60〜70°C(140〜158°F)で250 cpsの粘度で十分に注入され、150°C(302°F)で1.5時間で硬化します。構造特性を最大化するには、180°Cでの自立型または工具支持型のポストキュアをお勧めします。

このシステムで製造された部品は、追加のコーティングやFR対策なしで、以下に合格します。

- 60年代の垂直燃焼FAR25.853(a)

- 煙毒性BSS7239

- 煙の密度BSS7238

また、認定された膨張性ゲルコートまたはコーティングを備えた特定の構成では、OSU65 / 65熱放出に合格します。これは、航空機のタキシング、離陸、着陸の際に触れることができる部品にのみ必要です。

「従来のフェノールプリプレグプロセスを使用して製造するのに現在10〜12時間かかるオーバーヘッドビンを実証しましたが、FlameXシステムを使用した注入またはRTMで90〜120分で製造できます」とHexionエポキシアプリケーションおよび製品開発スペシャリストのNathanBrunoは述べています。 。 「また、フィラーがないため、充填されたFRエポキシよりも密度が低くなります。」

アプリケーションには、航空機の内装、貨物エリア、洗面所、ガレー船、座席のコンポーネント、および海洋、鉄道、建築の内装が含まれます。

樹脂

- ランクセスが複合材料Tepexの2つの新しい生産ラインを追加

- 薄肉ポリオレフィン包装製造用のパージ化合物

- アートへのエポキシ樹脂の使用が人気を集めています

- フラウンホーファーは、熱可塑性複合材料の研究開発のために自動化されたエンゲル製造セルを委託しています

- 熱可塑性テープは、複合エアロストラクチャーの可能性を示し続けています

- Broetje-Automationは、連続複合材生産のためのAFPポートフォリオを拡大します

- StyLight熱可塑性複合材料の生産拠点を構築するINEOSStyrolution

- Total Composite Solutions(TCS)は、航空宇宙向けのエポキシプリプレグソリューションを発表しました

- Hexionは、航空宇宙複合材料の製造に2成分エポキシソリューションを導入しました

- Techsilは、複合基板用の透明なエポキシ接着剤を発売

- Rhodes Interformは、AMRC用の複合プレスを製造しています