大きく考える:大規模3D印刷の4つの印象的なアプリケーション

大規模な部品やコンポーネントを製造するための費用効果が高く柔軟なソリューションとして、大規模な3D印刷が徐々に登場しています。とはいえ、現在利用可能な3Dプリンターの大部分は小さな部品用に開発されているので、タービンブレードや航空機の翼全体などの大きな部品を印刷できる3D印刷技術の見通しはどうでしょうか。

本日の記事では、現在利用可能な大規模3D印刷技術と、大規模3D印刷の威力を示す現在のアプリケーションについて説明します。

大規模3Dプリントとは何ですか?

製造技術として、3Dプリントはますますその場所を見つけています。この技術は、スプリットベアリング、自動車部品、医療用インプラント、履物など、さまざまな用途で使用されています。ただし、これらのアプリケーションに共通しているのは、製造される部品がすべて比較的小さいサイズであるということです。

確かに、大判3D印刷はまだかなりニッチな技術です。ただし、より大きな部品を製造する際にメーカーが直面する多くの課題を解決できる可能性があります。

航空機の翼などのかなりのサイズのコンポーネントは、重くて扱いにくく、製造に長いセットアップと大きな工具が必要です。これは最終的に、より高い製造コストとより長いリードタイムにつながります。

3D印刷は、メーカーが大きな部品をより速く、より費用効果の高い方法で製造するのに役立ちます。 3D印刷が提供する設計の複雑さにより、このような部品は、軽量化やパフォーマンスの向上などの重要な利点からも恩恵を受ける可能性があります。最後に、大きなコンポーネントをパーツに印刷してから組み立てるのではなく、1回の印刷で印刷できる場合は、組み立て時間を短縮できるという追加の利点もあります。

大規模な3D印刷技術

大規模な3D印刷に関しては、法案に適合する多くの技術があります。以下は、知っておくべき市販の大規模3D印刷技術の一部です。

プラスチック用の大判3D印刷

ビッグエリアアディティブマニュファクチャリング(BAAM)

現在利用可能な最大の3D印刷技術の1つは、Big Area Additive Manufacturing(BAAM)です。オークリッジ国立研究所(ORNL)がシンシナティ社と共同で開発したBAAMは、IMTS 2014に初めて登場し、車全体を3Dプリントするために使用されました。

ガントリーシステムに配置された押出機を使用する3Dプリンターは、ABS、PPS、PC、PLA、PEIなどの熱可塑性材料を使用して最大6 x 2.4 x 2mの部品を作成できます。

BAAMは、その導入以来、潜水艦の船体の実物大のプロトタイプから3D印刷された自動運転車まで、いくつかのアプリケーションで使用されてきました。

大規模アディティブマニュファクチャリング(LSAM)

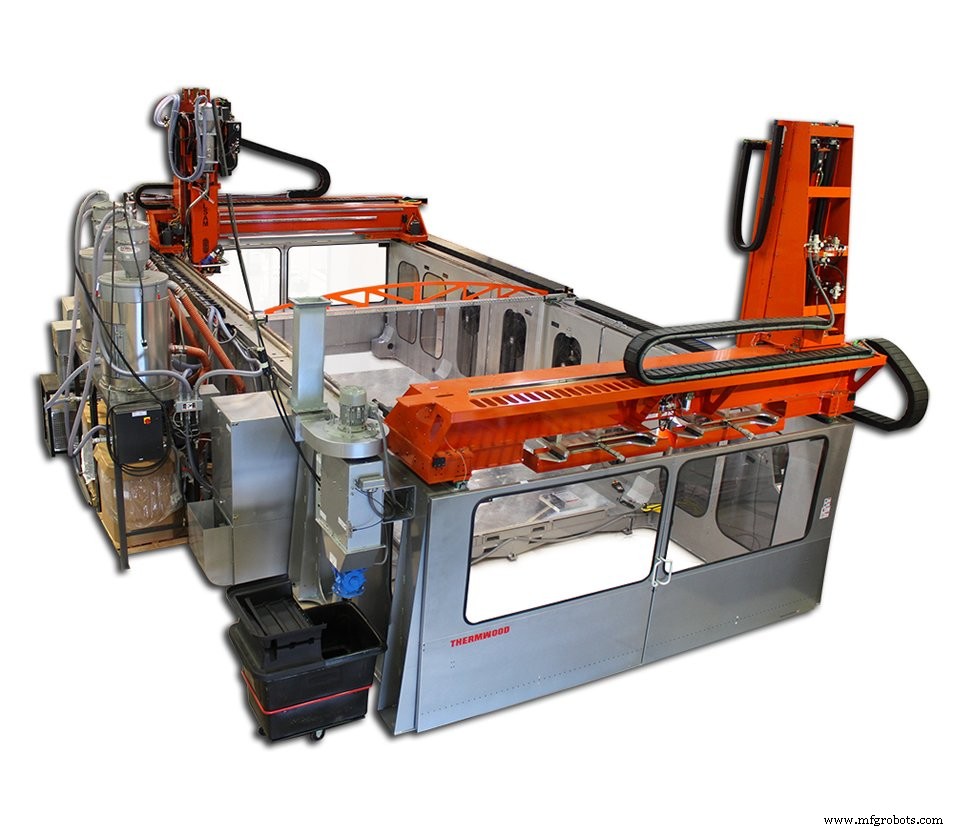

米国のThermwood社によって開発されたLargeScale Additive Manufacturing(LSAM)テクノロジーは、工業生産に専念するもう1つのテクノロジーです。

2016年に初めて発表された、LSAM3Dプリンターのビルドエンベロープは10倍です。 40フィート(約37平方メートル)で、オブジェクトを水平方向と垂直方向の両方に印刷できます。

LSAM 3Dプリンターのユニークな機能の1つは、加算技術と減算技術を組み合わせて部品を製造するハイブリッドアプローチです。

これは、3Dプリントガントリーと2番目のトリムガントリーで構成されています。後者は、実際には5軸CNCルーターです。この組み合わせは、部品製造のすべてのステップを同じマシンで実行できることを意味し、製造プロセスをスピードアップします。

LSAM 3Dプリンターは、特殊鋼合金で作られた押出機スクリュー設計も備えています。この設計により、そのプリントヘッドは450°Cの高温で印刷できるため、高温の複合熱可塑性プラスチックを必要とする大型部品の製造が可能になります。

ThermowoodのLSAMマシンは、自動車や航空宇宙を含む産業向けの金型や生産設備などの産業用工具の生産用に開発されました。

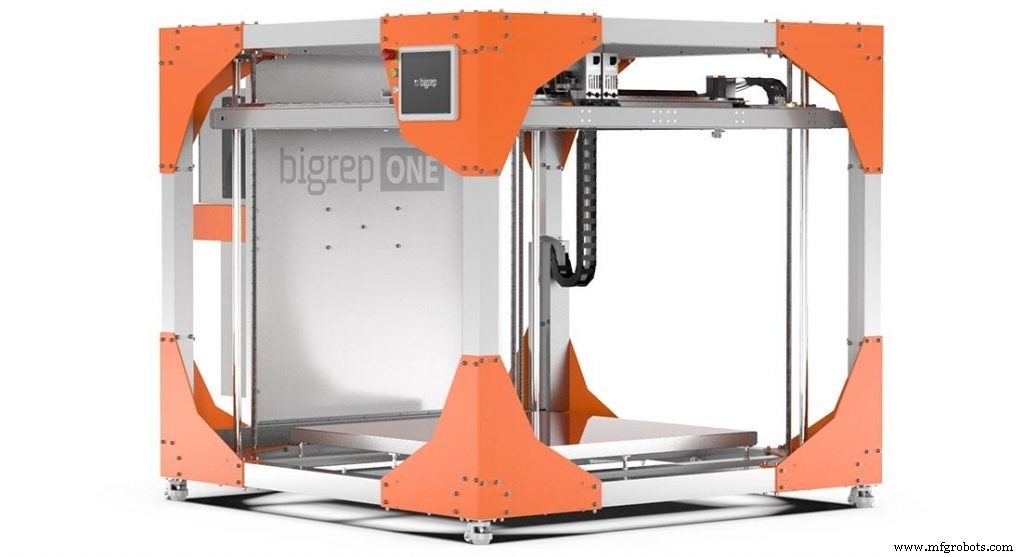

BigRepの大規模3Dプリンター

大判3D印刷の世界で有名なBigRepは、大規模3D印刷を可能な限り簡単かつ手頃な価格にすることを目的として、2014年に設立されました。

同社は、最初の製品を発表しました。マシン— BigRep ONE v1 —同じ年に、このマシンは1立方メートルというかなり大きなビルドボリュームを誇り、価格は約$ 40,000です。

元のBigRepONE3Dから5年プリンターが発売された後も、BigRep ONE(現在3回目の反復)は、利用可能なボリュームあたりの最低価格のマシンの1つとしてランク付けされています。

BigRepの3Dプリンターのラインは、小さなデスクトップ3D間の市場ギャップを埋めます。プリンターおよびより大きく、より高価な産業用プリンターであり、中小規模の設計および製造会社を対象としています。

大規模な金属3D印刷

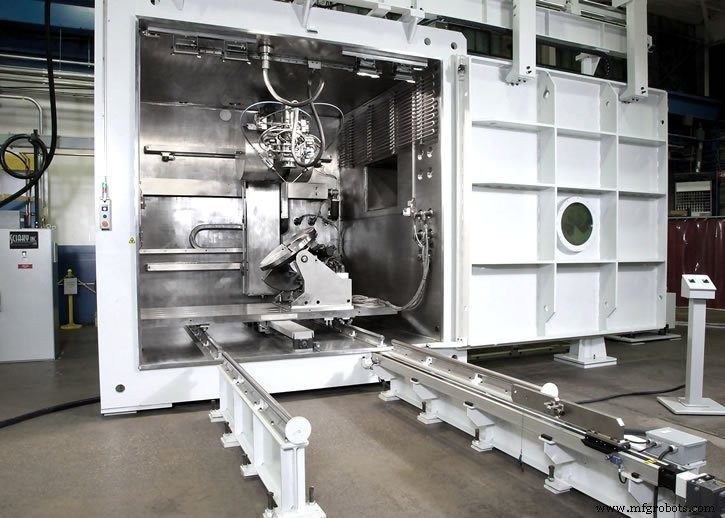

電子ビームアディティブマニュファクチャリング(EBAM)

金属3D印刷の世界では、Sciakyは、その電子ビーム添加剤製造(EBAM)テクノロジーによって駆動される、周りで最大の金属3Dプリンターのいくつかを提供しています。たとえば、EBAM150システムのビルドボリュームは3708x 1575 x 1575mmです。

EBAMは、溶接と同様のプロセスを使用します。このプロセスでは、電子ビームを使用して金属をワイヤー状に溶かします。これは、この技術がチタンからインコネル、ステンレス鋼まで、幅広い溶接可能な材料の処理に適していることを意味します。

Sciakyは、AMシステムを、大規模な鍛造品や鋳造品に代わる、より高速で手頃な価格の代替品として位置付けています。同社の特許取得済みの閉ループ制御システムにより、軍事、海軍、航空宇宙での用途向けに、強化された特性と微細構造を備えた金属部品の製造が可能になります。

ワイヤーアークアディティブマニュファクチャリング(WAAM)

EBAMと同様に、ワイヤーアークアディティブマニュファクチャリング(WAAM)もワイヤー原料を使用しますが、電気アークの助けを借りて材料を溶かします。 WAAMは、チタン、ニッケル、ステンレス鋼、アルミニウム、青銅合金などの金属合金を使用して、最大10mの長さの部品を製造できます。

WAAMは、飛行機の胴体用の圧力容器やパネルなどの大型金属部品の製造に使用できます。最終部品の生産に加えて、この技術は、タービンブレードや金型などの特定のコンポーネントの修理および保守作業に理想的な選択肢です。

大判サンド3Dプリント

おそらく、大判砂3Dプリンターの最も有名なメーカーは、2002年からこの分野で活躍しているvoxeljetです。

2011年、voxeljetは最大の砂の1つであるVX4000を発表しました。これまでの3Dプリンター、ビルドボリュームは4 x 2 x 1mです。

ExOneは、voxeljetと並んで、最大ビルドボリュームが2.2 x 1.2 x 0.7mに達するプロフェッショナルグレードのサンドプリントシステムを提供します。

VoxeljetとExOneの3Dプリンターはどちらも、バインダージェットと呼ばれるプロセスを使用します。このプロセスでは、液体結合剤を砂の層に選択的に堆積させて、砂の粒子を結合します。

砂の3D印刷は、金属鋳造用の大きくて複雑な砂型とコアを作成するためのより高速で費用効果の高い方法を提供するため、鋳造業界にとって特に有益です。

大規模な3D印刷の恩恵を受けることができる3つの産業

これまで見てきたように、大きな部品を3D印刷できることは、企業にさまざまなメリットをもたらします。以下では、3つの異なる業界が大規模な3D印刷を活用して、生産をスピードアップし、配送を加速し、材料の無駄を減らし、従来の製造では達成できない新しい形状を作成する方法を見ていきます。

航空宇宙

航空宇宙産業では、3D印刷は概して、中小規模の部品や工具の製造に使用されており、メーカーは時間の節約とコストの削減に役立っています。

ただし、大判3D印刷もセクターにいくつかのユニークな機会を提供します。これの利点には、長いリードタイムと材料の無駄を減らすことが含まれます。

通常、鍛造や機械加工などの従来の方法で大きな構造部品を製造するには、最大1年かかる場合があります。長いリードタイムに加えて、従来のサブトラクティブ法では、多くの材料廃棄物が発生する可能性があります。場合によっては最大80%になります。

一方、大規模な3D印刷は、わずかな時間で、材料の無駄を減らして部品を製造するために使用できます。さらに重要なことに、このテクノロジーは、マルチパーツコンポーネントを単一のパーツとして印刷できます。これは、パーツ統合と呼ばれる手法です。このアプローチにより、組み立て時間を大幅に短縮できます。

スポットライト:ロッキードマーティン3Dは航空宇宙部品を印刷します

航空宇宙産業で最も一般的に使用されている大判3D印刷技術の1つは、SciakyのEBAM技術です。航空宇宙用途で使用される主な理由は、高さ6 m、従来の製造技術よりもはるかに高速で1.2mまでの高性能部品を製造できることです。

世界的な航空宇宙および防衛企業であるロッキードマーティンは、2014年からこの技術を使用してEBAMを最初に使用しました。この大判3D印刷機能により、同社は巨大なチタンを3D印刷することができます。衛星燃料タンク用の、それぞれ直径116cmのドーム。

昨年の夏に認定された、3D印刷されたドームは、衛星に燃料を運ぶための高圧タンクを作成するための複数年にわたる開発プログラムの一環として開発されました。衛星燃料タンクは、ボディを形成する伝統的に製造されたチタンシリンダーと、キャップとして機能する2つの3Dプリントされたドームで構成されています。 3つの部品が溶接されて、最終的なタンク容器が形成されます。

必要な正確な量の材料を堆積するEBAMの機能を活用することで、ロッキードマーティンは材料の無駄を80%削減することができました。さらに、EBAMシステムの高い堆積速度(1時間あたり最大11 kgに達する可能性がある)により、メーカーは2年ではなく3か月でドームを納品することができ、リードタイムが87%短縮されました。

ロッキード・マーティンは、このような戦車は、会社が宇宙技術を設計および提供する方法を変革するための一歩であると信じています。そして、大判3D印刷は、会社がその方向に進むのを助ける上で重要な役割を果たします。

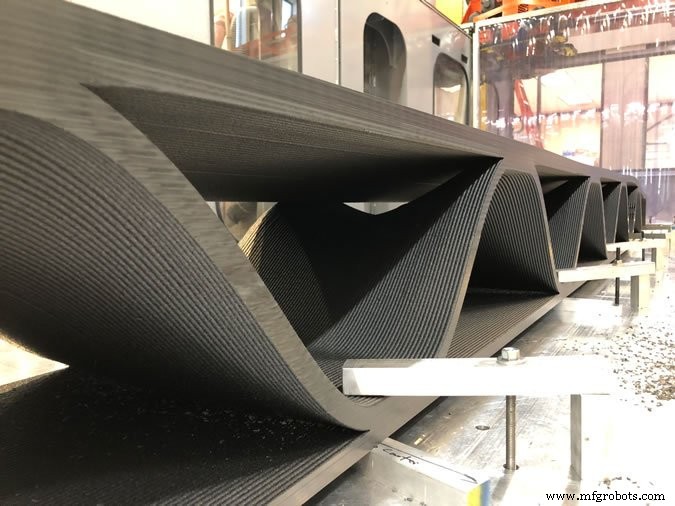

スポットライト:ベルヘリコプターは3D印刷を使用して、大きなブレードツールを作成します

ロッキードマーティンは、最終部品の生産における大規模な金属3D印刷の使用例を見つけましたが、ポリマー3D印刷は、ベルでの工具生産のゲームを変えています。

航空宇宙産業では、工具の製造は長くて費用のかかるプロセスになる可能性があります。これらの課題を克服するために、ベルはヘリコプターのブレード用の大きな型を製造するためにサームウッドのLSAMテクノロジーに目を向けました。

工具の重要な要件は、良好な表面仕上げ、厳しい公差、およびオートクレーブ処理に耐える能力でした。これは、高圧および高温にさらされる複合部品の強化に役立つ技術です。

LSAMは、主に2つの理由から、このようなアプリケーションに最適でした。まず、6 mの長さの工具を、高圧と高温に耐えることができる高性能の炭素強化PESU材料から製造することができました。第二に、LSAMはハイブリッド技術であるため、2台目の機械を必要とせずに部品を3D印刷して仕上げることができ、製造プロセスをさらにスピードアップするのに役立ちます。

これらの利点により、Thermwoodは、従来のプロセスでかかる数か月とは対照的に、わずか数日でツールを製造することができました。

さらに、付加技術により、金型キャビティの裏側に触れないように内部支持構造を設計することが可能になりました。その結果、オートクレーブ内の成形部品全体の下を空気が自由に流れる可能性があります。これにより、部品をより一貫して硬化させることができます。

この成果は、大規模で技術的に複雑な航空宇宙コンポーネントの大規模な3D印刷が解き放つ新しい設計の可能性を示しています。

建設

建設業界での3D印刷はまだ採用の初期段階にありますが、この技術はこの分野に有望な可能性を提供します。

たとえば、建設業界における3D印刷の新しいトレンドの1つは、3D印刷されたプレキャスト型枠です。

型枠とは、建設において、コンクリートを流し込んで成形する一時的な型枠のことです。型枠は、橋から基礎、建物の壁まで、あらゆるものを作成するために使用されます。

通常、型枠は木を使用して手動で作成できます。ただし、木製の型枠は特に耐久性がなく、15〜20回の鋳造後に壊れ始めることがよくあります。さらに、手動プロセスは必然的に、可能な形状と形状の範囲を人間が製造できるものに制限します。

このようなシナリオでは、大規模な3D印刷により、型枠の作成プロセスが大幅に簡素化されると同時に、大規模な金型構造の複雑さと耐久性が向上します。

スポットライト:3D印刷されたプレキャスト金型が、高層ビルのファサードを一変させます

3D印刷された型枠を使用した最近の例の1つは、ニューヨーク市の42階建ての住宅および商業ビルの大規模な改修プロジェクトです。

建物の新しいファサードに取り組んでいた会社、Gate Precastは、プロジェクトのために木型を作成することは、完了するまでに最大9か月かかる可能性のある主要な作業になることを発見しました。必要な金型は大きく、その中には最大2.6 x 1.7 x 0.5 mの金型があり、生産時間が長くなりました。

プロセスをスピードアップするために、同社は3D印刷を実験することを決定し、オークリッジ国立研究所(ORNL)と提携してBAAMテクノロジーを使用しました。

BAAMのおかげで、同社はそれぞれ8時間から11時間の間に金型を印刷し、さらに8時間の機械加工で目的の表面仕上げを実現することができました。金型は、炭素繊維強化ABSで作られています。これは、強度を高めるために細断された炭素繊維と混合された一般的な熱可塑性プラスチックです。

その結果、木型の15〜20回の注入と比較して、生涯で200回ものコンクリートの注入をサポートできる強力な型が得られます。

同社は、3Dプリントされた金型とBAAMがなければ、このプロジェクトに必要な時間枠内にフォームを作成することは不可能だったと考えています。

この場合、3D印刷は、より耐久性があり、より複雑な金型をより短い時間枠で製造することに価値をもたらしました。

とはいえ、型枠型枠を作成するこのアプローチには利点がありますが、3D印刷は木製の型枠に取って代わるものではありません。しかし、このプロジェクトは、大きな部品の3D印刷が建設業界にさまざまなメリットをもたらし、建築家に実行可能なプレキャスト金型製造の代替手段を提供することを証明しています。

ファウンドリ

大判3D印刷は、鋳造業界でますます注目を集めています。鋳造事業では、金属を溶かして特殊な形状の金型やコアに注入することにより、金属鋳物を製造します。

金属鋳造プロセスに関しては、このテクノロジーは、パターン、コア、および金型を作成する際のコストと時間のかかる側面を回避するのに役立ちます。

例として従来の金属鋳造を取り上げましょう。図面から正確な型やパターンの作成、そして最終的には完成した鋳造部品に至るまでに、数か月かかる場合があります。ファウンドリは通常、金型を在庫に保管する必要があります。これは、より大きな金型やほとんど使用されない金型の場合、高価になる可能性があります。

熟練したパターンと金型メーカーの不足は、ファウンドリがしばしば直面するもう1つの課題です。

3D印刷は、上記の課題に対処するための金属鋳造業界のツールとして使用できます。この技術の利点の1つは、金型製作プロセスが大幅に簡素化されていることです。 3D印刷には設計ファイルのみが必要なため、手作業による金型製作プロセスや複雑なコアの組み立てを省くことができます。

このように生産を合理化することで、鋳造所は数週間や数か月ではなく、数日で型やパターンを作成できます。さらに、3D印刷を使用してオンデマンドで金型を製造できるため、企業は実地棚卸を最小限に抑え、倉庫保管コストを最小限に抑えることができます。

スポットライト:Teignbridgeは、3Dプリントされた鋳造パターンでプロペラを製造しています

Teignbridgeは、タグ、豪華ヨット、トロール漁船、フェリー用のカスタムプロペラと船舶推進システムの製造を専門としています。 40年前に設立されて以来、同社は製品の製造に多段階鋳造プロセスを使用してきました。

ステージの1つは、最終的なオブジェクトのモデルであるパターンを作成することです。パターンをサンドボックスに配置して、型を作成します。多くの場合、これは労働集約的で時間のかかるプロセスであり、最初に木材またはポリスチレンのブロックからパターンをフライス盤で削る必要があります。

パターンの作成に必要な時間を短縮するために、Teignbridgeは、BigRepのBigRep ONE3Dプリンターを使用した大判FDM3D印刷を選択することにしました。

このような大きな封筒を備えた3Dプリンターを社内に設置することで、Teignbridgeはプラスチックパターン全体を一度に印刷でき、サイクルタイムと労力の削減という具体的なメリットがもたらされます。

たとえば、パターンを作成するために従来のアプローチを使用する場合、熟練したCNCオペレーターは、フライス盤、セクションアセンブリ、および後処理に最大20時間を費やすことができます。対照的に、3D印刷により、Teignbridgeはパターン作成プロセスを自動化し、労働力の投入を90%削減できます。

金属鋳造では、パターンや金型を作成するための代替方法として3D印刷がますます使用されています。

大判FDM3D印刷に加えて、企業には砂もあります。 3D印刷オプション。 Sand 3Dプリンターは、砂型を直接作成することにより、パターン作成ステップを排除します。

砂の3D印刷システムは、4000 x 2000 x 1000 mmの大きさになる可能性がありますが、非常に高価になる傾向があります。とは言うものの、企業は3D印刷されたパターンと金型の利点を認識し始めています。それらは、鋳造プロセスをより速く、より柔軟で、費用効果の高いものにするからです。

大規模な3D印刷による大きなチャンス

大判3D印刷は、現在、かなりニッチな技術のままです。その主な理由の1つは、大判の側面は言うまでもなく、多くの企業が一般的な積層造形の利点と可能性をまだ認識していないという事実にあるかもしれません。その結果、企業は適切なビジネスケースを見つけるのに苦労しています。

複雑なことに、これは多くの大判3Dシステムが非常に高価なままであるということです。その結果、適切なアプリケーションを見つけるためにテクノロジーを実験したいと思う企業は、それを買う余裕がありません。

幸いなことに、大規模な3D印刷の市場が継続的に成長し、BigRepの3Dプリンターなどのより手頃なオプションを提供するにつれて、これは変化し始めています。

最終的に、より大きな部品を印刷する技術は、他の市場やアプリケーションに拡大する可能性があります。自動車もその1つです。

自動車メーカーは、大判3D印刷を使用して、現在の機械では印刷が難しいスポイラーや車のパネルなどの大きな部品のプロトタイプを作成できます。

「どの車両も、今日の機械の製造範囲内にうまく収まる多くの小さなコンポーネントで構成されています」と、フォードモーターカンパニーのハロルドシアーズは最近のインタビューでAMFGと話しました。 「しかし、今日では完全に適合しない大きなコンポーネントもたくさんあります。ですから、製造業者がより大きなビルドエンベロープを持つ他のシステムを検討することを本当に望んでいます。」

明らかに、リードタイムの短縮と料金。現在、業界はそのニーズを満たすためにテクノロジーを進歩させ続ける必要があり、他の業界が文字通りにも比喩的にもより大きな機会を開くことができるようにしています。

3Dプリント