インダストリー4.0:実際のデジタルマニュファクチャリングの7つの実例

インダストリー4.0、IIoT、およびデジタル化は、現在、今日の製造業で最も議論されているが、最も理解されていないトピックの一部です。

インダストリー4.0を取り巻く混乱はまだまだたくさんありますが、今日はインダストリー4.0の背後にある主要なテクノロジーと実際のアプリケーションを調査します。

インダストリー4.0の概要

インダストリー4.0は、従来の製造業の状況に変化をもたらしています。インダストリー4.0は、第4の産業革命としても知られ、この変革を推進する3つの技術トレンドを網羅しています。接続性、インテリジェンス、柔軟な自動化 。

インダストリー4.0は、IT(情報技術)とOT(オペレーショナルテクノロジー)を統合して、サイバーフィジカル環境を構築します。

このコンバージェンスは、インダストリー4.0に関連することが多いデジタルソリューションと高度なテクノロジーの出現のおかげで可能になりました。これらには以下が含まれます:

- 産業用モノのインターネット

- ビッグデータ

- クラウドコンピューティング

- アディティブマニュファクチャリング(AM)

- 高度なロボット工学

- 拡張現実と仮想現実(AR / VR)

これらのテクノロジーは、バリューチェーンとサプライチェーン全体で相互接続されたコンピューターシステムを介して、以前は異種のシステムとプロセスを統合することにより、製造業のデジタルトランスフォーメーションを推進するのに役立ちます。

インダストリー4.0、デジタルマニュファクチャリング、およびそれに伴う相互接続性を採用することで、俊敏性、柔軟性、運用パフォーマンスの向上など、企業に無数のメリットがもたらされます。

1。産業用モノのインターネット

インダストリー4.0の中心は、モノのインターネット(IoT)です。

簡単に言うと、IoTとは、デジタルで相互接続された物理デバイスのネットワークを指し、インターネットを介した通信とデータ交換を容易にします。これらのスマートデバイスは、スマートフォンや家電製品から車、さらには建物まで、何でもかまいません。

産業用IoTは、モノのインターネットのサブセットであり、さまざまなセンサー、RFID(Radio Frequency Identification)タグ、ソフトウェア、および電子機器が産業用機械およびシステムと統合され、それらの状態とパフォーマンスに関するリアルタイムデータを収集します。

IIoTには多くのユースケースがあり、資産管理と追跡は今日のテクノロジーの主要なアプリケーションの1つです。

たとえば、IIoTを使用して、在庫の過剰在庫または不足在庫を防ぐことができます。

これを実現する1つの方法は、棚に取り付けられたセンサーと計量デバイスを使用して、在庫情報を倉庫管理システムにブロードキャストすることです。このようなシステムを導入することで、倉庫管理者は在庫レベルを監視できるようになり、それによってリアルタイムの可視性と在庫の管理が可能になります。

BJCHealthCareが統合在庫管理ソリューションを使用してサプライチェーンのコスト削減を実現する方法を見てみましょう。

スポットライト:BJCHealthCareは在庫管理とサプライチェーン管理にIoTを採用しています

BJC HealthCareは、ミズーリ州とイリノイ州で15の病院を運営するヘルスケアサービスプロバイダーです。

同社は、何千もの医療用品を追跡および管理するために無線周波数識別(RFID)テクノロジーを導入しています。 RFIDテクノロジーは、電波を使用して、医療用品などのオブジェクトに取り付けられたタグに保存されている情報を読み取ってキャプチャします。

以前は、在庫を追跡するプロセスには多くの肉体労働が含まれていました。ただし、病院はサプライヤからさまざまな製品を購入し、特定の手順のために多くのアイテムを現場に保管するため、在庫を手動で監視することは困難な場合があります。

場合によっては、製品の有効期限を注意深く監視する必要がありますが、在庫がなくなると、在庫チェックの実施に多くの時間が費やされる可能性があります。

これらの理由から、BJCは2015年にRFIDタグ付けテクノロジーを実装することを決定しました。

この技術を導入して以来、BJCは各施設でオンサイトに保管されている在庫の量を23%削減することができました。同社は、RFIDタグ付けが今年完全に実装されると、年間約500万ドルの継続的な節約が見込まれると予測しています。

この例が示すように、IIoTは、運用を大幅に改善し、効率を高め、コストを削減し、サプライチェーン全体で貴重なリアルタイムの可視性を提供できます。

2。ビッグデータと分析

ビッグデータとは、IoTデバイスによって生成される大規模で複雑なデータセットを指します。このデータは、さまざまなクラウドおよびエンタープライズアプリケーション、Webサイト、コンピューター、センサー、カメラなどから取得されます。これらはすべて、さまざまな形式とプロトコルで提供されます。

製造業では、ERP、CRM、MESシステムのセンサーやデータベースを備えた生産設備からのデータなど、考慮すべきさまざまな種類のデータがあります。

しかし、メーカーは収集したデータを実用的なビジネスの洞察と具体的なメリットにどのように変換できますか?

データ分析あり。

データに関しては、データ分析を使用して、実用的な洞察を提供できる情報にデータを変換することが不可欠です。

機械学習モデルとデータの視覚化は、データ分析プロセスを支援します。大まかに言えば、機械学習技術は強力な計算アルゴリズムを適用して大量のデータセットを処理しますが、データ視覚化ツールを使用すると、メーカーはデータが伝えるストーリーをより簡単に理解できます。

最終的に、以前は分離されていたデータセットを取得して収集および分析することで、企業は歩留まりに最大の影響を与えるプロセスを最適化する新しい方法を見つけることができるようになりました。

スポットライト:中国のボッシュ自動車工場でのビッグデータの意思決定

IIoTとビッグデータの組み合わせは、ボッシュが中国の無錫にあるボッシュ自動車ディーゼルシステム工場のデジタルトランスフォーメーションを推進するために使用しているレシピです。

同社は機械を接続して、工場の中核にある全体的な生産プロセスを監視しています。これは、工場の機械にセンサーを埋め込み、機械の状態とサイクルタイムに関するデータを収集するために使用されることで実現されます。

収集されると、高度なデータ分析ツールがリアルタイムでデータを処理し、生産業務のボトルネックが特定されたときにワーカーに警告します。

このアプローチを採用することで、機器の障害を予測し、障害が発生する前に工場が保守作業をスケジュールできるようになります。

その結果、工場はその機械をより長い時間稼働させ続けることができます。

同社は、このようにデータ分析を使用することで、特定の領域で10%以上の出力増加に貢献し、配信と顧客満足度を向上させたと述べています。

最終的に、プラントの運用に関するより深い洞察は、組織全体でより適切で迅速な意思決定をサポートし、機器のダウンタイムを削減し、生産プロセスを最適化することを可能にします。

3。クラウドコンピューティング

何十年もの間、メーカーは運用の改善を目的としてデータを収集および保存してきました。

しかし、IoTやインダストリー4.0の登場により、データは驚異的な速度で大量に生成され、手動で処理することが不可能になっているのが現実です。これにより、このデータをより効率的に保存および管理できるインフラストラクチャが必要になります。

これがクラウドコンピューティングの出番です。

クラウドコンピューティングは、ユーザーがリモートサーバーに大量のデータを保存して処理するためのプラットフォームを提供します。これにより、組織はオンプレミスでコンピューティングインフラストラクチャを開発しなくてもコンピュータリソースを使用できます。

クラウドコンピューティングという用語は、インターネットを介してリモートでアクセスされる「クラウド」に保存されている情報を指します。クラウドコンピューティング自体は、それ自体がソリューションではありませんが、かつては大量のコンピューティング能力を必要としていた他のソリューションの実装を可能にします。

スケーラブルなコンピューティングリソースとストレージスペースを提供するクラウドコンピューティングの機能により、企業はビッグデータ分析を使用してビジネスインテリジェンスをキャプチャして適用し、製造とビジネスオペレーションを統合および合理化することができます。

IDCによると、クラウドコンピューティングプラットフォームに対するメーカーの世界的な支出は、2021年に92億ドルに達すると予測されています。この採用の背後にある重要な要素は、運用を一元化できるという利点です。これにより、組織全体で情報を共有できるようになります。

あるIDCの調査によると、品質管理、コンピューター支援エンジニアリング、製造実行システム(MES)は、クラウドで最も広く採用されている3つのシステムです。

明らかに、クラウドコンピューティングは、ワークフロー管理から生産運用、さらには製品の認定に至るまで、製造のほぼすべての側面を変革しています。

スポットライト:フォルクスワーゲンは自動車用クラウドを作成します

コネクテッドカーは自動車業界の大きな新しいトレンドであり、顧客にデジタル付加価値サービスを提供する機会として浮上しています。このトレンドに飛びついた最初の自動車メーカーの1つは、フォルクスワーゲンです。フォルクスワーゲンは、マイクロソフトと協力してクラウドネットワーク「フォルクスワーゲンオートモーティブクラウド」を開発しました。

2020年に計画されているこのテクノロジーは、スマートホーム接続、携帯情報端末、予知保全サービス、メディアストリーミング、アップデートなど、さまざまな機能を提供します。

フォルクスワーゲンは、このクラウドサービスの助けを借りて、モノのインターネット(IoT)に年間500万を超えるフォルクスワーゲンブランドの製品を追加することを目指しています。

自動車業界は高度な自律型および電気自動車の開発において目覚ましい進歩を遂げているため、自動車メーカーは大量のデータを管理して自動車に送信する効果的なアプローチを考え出す必要があります。クラウドベースのストレージおよび通信プラットフォームを組み込むことは、これらの自動車メーカーが直面する課題を克服するための効果的な方法として浮上しています。

4。高度なロボット工学

ロボット工学は何十年にもわたって製造業で使用されてきましたが、インダストリー4.0はこのテクノロジーに新しい命を吹き込みました。

技術の最近の進歩により、困難で繊細なタスクを実行できる新世代の高度なロボット工学が出現しています。最先端のソフトウェアとセンサーを搭載しているため、環境から受け取った情報を認識、分析、操作でき、さらには人間と協力して学習することもできます。

大きな牽引力を獲得しているロボット工学の1つの分野は、人の周りで安全に動作し、反復的で危険な作業から労働者を解放するように設計された協働ロボット(「コボット」)です。

スポットライト:Fetch Roboticsは、DHLが倉庫業務を改善するのに役立ちます

カリフォルニアを拠点とするFetchRoboticsは、倉庫およびロジスティクス施設の在庫を特定、追跡、および移動するための協調型自律移動ロボット(AMR)を開発しました。

オランダのDHL配送センターは、FetchAMRを使用してピックアンドプレース操作を実行しています。 DHLでは、AMRは労働者と一緒に施設内を自律的に移動し、最も効率的な移動ルートを自動的に学習して共有します。同社によれば、このように自動運転ロボットを使用すると、注文サイクル時間を最大50%短縮し、ピッキングの生産性を最大2倍向上させることができます。

ロボットがより自律的、柔軟、協調的になるにつれて、ロボットはさらに複雑な割り当てに取り組むことができるようになり、単調な作業から労働者を解放し、工場の生産性を向上させます。

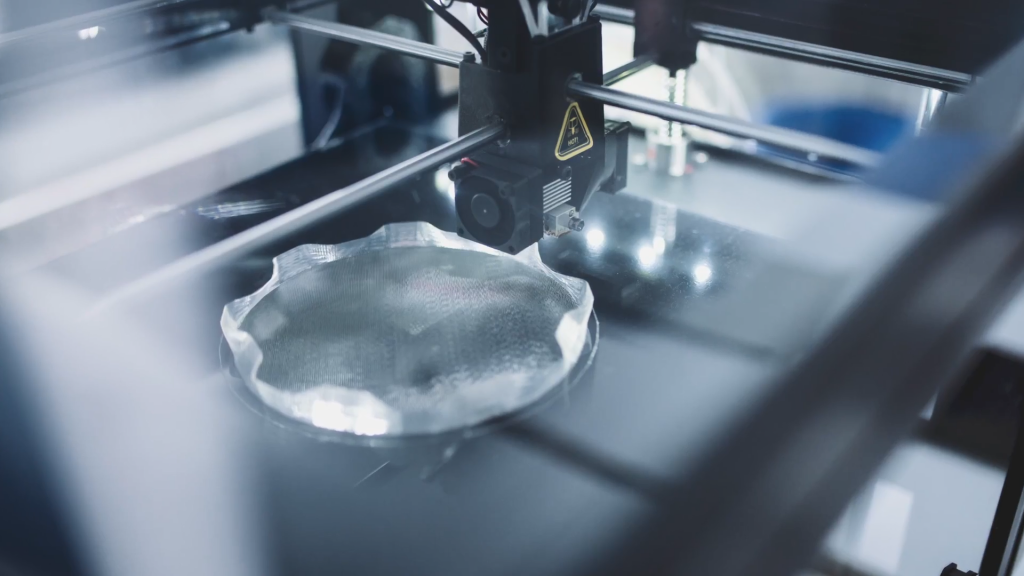

5。アディティブマニュファクチャリング

ロボット工学やインテリジェントシステムと並んで、積層造形、つまり3D印刷は、インダストリー4.0を推進する重要なテクノロジーです。アディティブマニュファクチャリングは、デジタル3Dモデルを使用して、3Dプリンターでレイヤーごとにパーツを作成することで機能します。

インダストリー4.0のコンテキスト内で、3D印刷は貴重なデジタル製造技術として浮上しています。かつてはラピッドプロトタイピング技術でしたが、今日のAMは、事実上すべての業界で、工具からマスカスタマイゼーションまで、製造の可能性を幅広く提供しています。

これにより、部品を設計ファイルとして仮想在庫に保存できるため、部品をオンデマンドで必要な場所に近づけることができます。これは、分散製造と呼ばれるモデルです。

このような分散型の製造アプローチにより、輸送距離を短縮し、コストを削減できるだけでなく、物理的な部品の代わりにデジタルファイルを保存することで在庫管理を簡素化できます。

スポットライト:新しいビジネスモデルを可能にするFastRadiusのデジタル積層造形ソリューション

アディティブマニュファクチャリングが大いに活用されている例はたくさんありますが、重要な例はおそらくFastRadiusです。

2018年、世界経済フォーラムはFastRadiusのシカゴ施設を世界の9つのトップスマートファクトリーの1つに指定しました。 。

2018年、世界経済フォーラムはFastRadiusのシカゴ施設を世界の9つのトップスマートファクトリーの1つに指定しました。 。

AMに焦点を当てているが、CNC機械加工と射出成形も提供している契約製造業者は、シンガポールのシカゴとUPSワールドポート施設に生産拠点を持っています。これにより、Fast Radiusは、高度な製造技術の助けを借りて、製品の迅速なターンアラウンドとマスカスタマイゼーションのビジョンを推進するのに適した位置にあります。

Fast Radiusの敏捷性と柔軟性の背後にある重要な要素は、独自のテクノロジープラットフォームです。

このプラットフォームは、FastRadius仮想ウェアハウスに保存および製造されているすべての部品設計からデータと調査結果を収集できます。このデータは、チームが3D印刷に適したアプリケーションを特定し、この方法でコンポーネントを製造する際のエンジニアリングおよび経済的課題を評価するのに役立ちます。

さらに、同社は仮想在庫を通じてサプライチェーンの最適化を提供しています。たとえば、Fast Radiusは、重機メーカー向けに3,000アイテムで構成される仮想部品倉庫を作成しました。めったに注文されない部品の保管には高いコストがかかるため、このアプローチはサプライチェーン管理のための革新的なソリューションです。

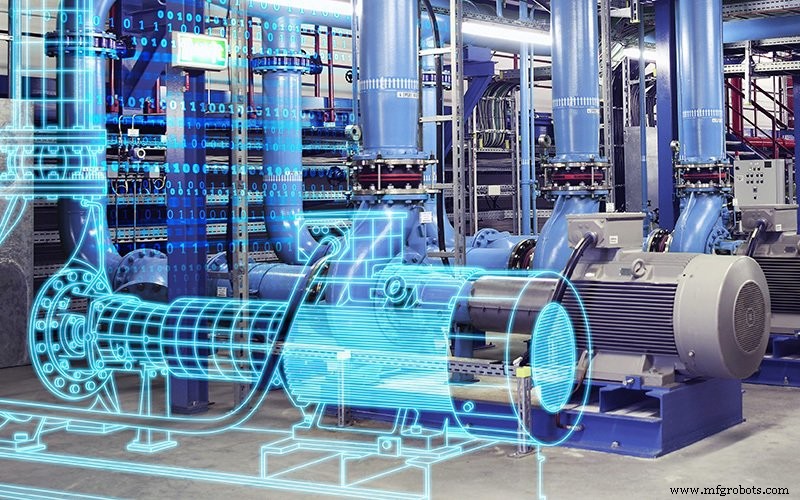

6。デジタルツイン

デジタルツインの概念は、産業用システムのパフォーマンスとメンテナンスを最適化するための大きな可能性を秘めています。世界的な調査会社であるGartnerは、2021年までに、大企業の50%がデジタルツインを使用して資産とプロセスを監視および制御するようになると予測しています。

デジタルツインは、実際の製品、機械、プロセス、またはシステムのデジタル表現であり、企業がリアルタイムシミュレーションを通じてプロセスをよりよく理解、分析、最適化できるようにします。

デジタルツインはエンジニアリングで使用されるシミュレーションと混同される可能性がありますが、この概念にはさらに多くのことがあります。

エンジニアリングシミュレーションとは異なり、デジタルツインは、マシンまたは他のデバイスに接続されたセンサーから受信したデータに基づいて、オンラインシミュレーションを実行します。

IIoTデバイスはほぼリアルタイムでデータを送信するため、デジタルツインはこのデータを継続的に収集し、製品またはシステムの存続期間を通じて元のデータとの忠実度を維持できます。

これにより、デジタルツインは潜在的な問題を予測できるため、先制措置を講じることができます。たとえば、オペレーターはデジタルツインを使用して、部品が誤動作している理由を特定したり、製品の寿命を予測したりできます。この継続的なシミュレーションは、製品の設計を改善し、機器の稼働時間を確保するのに役立ちます。

このデジタルツインの使用は、航空宇宙、重機、自動車のアプリケーションを要求する上で長い間重要なツールでした。現在、コンピューティングテクノロジー、機械学習、センサーの進歩により、デジタルツインの概念が他の業界に拡大しています。

スポットライト:デジタルツインで勝つためのレース

モーターレーシングチームは、製品開発に関して非常に困難な要件に直面しており、アメリカのプロレーシングチームであるチームペンスキーも例外ではありません。

チームペンスキーは、レースカーの開発プロセスをスピードアップするために、昨年シーメンスと提携し、デジタルツインを含む高度なデジタル設計およびシミュレーションソリューションを利用できるようにしました。

デジタルツインを使用することで、チームペンスキーのエンジニアは、新しい部品を革新し、実際の車に触れる前に車の性能を最適化するための仮想テストベッドを利用できます。

レーシングカーのデジタルツインは、実車に取り付けられたセンサーに基づいています。これらのセンサーは、タイヤの空気圧、エンジン制御、風速などのデータを収集し、仮想車モデルに変換します。このモデルにより、エンジニアはさまざまな設計構成をテストし、非常に速いペースで効果的なデータ駆動型の設計変更を行うことができます。

チームペンスキーにとって、これは最終的には、より安価でリソース効率の高い製品テストプロセスに相当し、できれば、より高速な車両を開発する方法に相当します。

7。拡張現実

消費者向けアプリケーションへの採用にもかかわらず、製造業は拡張現実(AR)テクノロジーの利点を探求し始めたばかりです。それでも、組み立てプロセスの支援から製造装置の保守の支援まで、このテクノロジーには未開拓の大きな可能性があります。

拡張現実は、仮想画像またはデータを物理オブジェクトに重ね合わせることにより、デジタル世界と物理世界の間のギャップを埋めます。このために、このテクノロジーは、スマートフォン、タブレット、スマートグラスなどのAR対応デバイスを使用します。

例として医療の例を見てみましょう—外科医が外科手術中にARメガネを使用しています。眼鏡は、神経、主要な血管、管などの患者のMRIおよびCTスキャンからのデータを患者にオーバーレイし、それらをカラーで強調表示することができます。これにより、外科医は侵入が必要な領域への最も安全な経路を見つけることができ、合併症のリスクを最小限に抑え、外科医の精度を向上させることができます。

製造業の文脈では、ARにより、労働者は組み立てプロセスをスピードアップし、意思決定を改善することができます。たとえば、ARメガネを使用して、レイアウト、組み立てガイドライン、誤動作の可能性のある場所、またはコンポーネントのシリアル番号などのデータを実際の部分に投影して、作業手順をより迅速かつ簡単に行うことができます。

スポットライト:ARはGEの生産性を向上させます

General Electricは、ARテクノロジーが製造にどのように力を与えることができるかを垣間見ることができます。同社は現在、シンシナティのジェットエンジン製造施設でARメガネの使用を試験的に行っています。これらのスマートグラスを使用する前に、ジェットエンジンメーカーは、マニュアルをチェックしてタスクが正しく実行されていることを確認するために、多くの場合、実行を停止する必要がありました。

ただし、ARメガネを使用すると、視野内でデジタル化された指示を受け取ることができるようになります。整備士は、トレーニングビデオにアクセスしたり、音声コマンドを使用して専門家に連絡し、すぐに支援を受けることもできます。

パイロット期間中、GEは、スマートウェアラブルを使用する労働者の生産性が以前と比較して最大11%向上したと報告しています。最終的に、このアプローチは、エラーを最小限に抑え、コストを削減し、製品の品質を向上させるという大きな可能性を提供する可能性があります。

GEのこの例を使用しても、製造コンテキスト内でのARの実装に関しては、まだ表面を傷つけています。

動作中のGEのARメガネを詳しく見てみましょう:

デジタルマニュファクチャリングの波に乗る

新しいデジタルテクノロジーが出現している今、製造業にとってエキサイティングな時期です。新しいテクノロジーの波は、企業が柔軟性、持続可能性、生産性の向上に向けた一歩を踏み出す機会を開きます。インダストリー4.0はまた、人間と機械が連携するための新しい方法を促進し、企業がより優れた洞察を達成し、エラーのリスクを減らし、より良い意思決定を行えるようにします。

最終的に、インダストリー4.0は製造エコシステム全体に定着するように設定されています。しかし、インダストリー4.0を推進するテクノロジーを理解して活用することによってのみ、メーカーはこの新しいデジタル時代の最先端にとどまることができます。

3Dプリント

- CPG製造におけるデジタルトランスフォーメーションの最適化

- アディティブマニュファクチャリング業界の展望2020:デジタルマニュファクチャリングを推進する240社[更新]

- 製造業におけるデジタルトランスフォーメーションとは何ですか?

- 製造業におけるデジタルテクノロジーの活用

- 製造業におけるデジタルトランスフォーメーションの課題

- 実世界の例を用いた新興インダストリー4.0テクノロジー

- デジタルファクトリー:Smart Manufacturing Drives Industry 4.0

- Censornet:製造業の未来を確保する

- 製造会社がインダストリー4.0に移行するための7つの戦略

- トップ10製造ニュースウェブサイト

- デジタルマニュファクチャリング:明日の業界