複合3D印刷:明るい未来を持つ新興技術

複合3D印刷は若い技術ですが、大きな、ほとんど未開発の可能性を秘めています。

SmarTech Analysisのレポートによると、複合3D印刷は、今後10年以内に100億ドル近くのビジネスに成長します。これは、控えめに言っても、大きな成長の機会です。

In今日の記事では、複合3D印刷が提供するメリット、市場で入手可能な主要テクノロジー、およびアプリケーションについて詳しく説明し、このエキサイティングな業界の成長を促進するものを見つけます。

コンポジットとは何ですか?

複合材料は通常、コアポリマー材料と、チョップドファイバーや連続ファイバーなどの補強材料で構成されます。複合材料は、非強化ポリマーと比較して、より高い強度と剛性を提供します。場合によっては、アルミニウムなどの金属を置き換えることもできます。

これらの強化された材料特性により、航空宇宙、自動車、工業製品などのさまざまな産業で、工具や最終用途向けの複合材料が求められています。プラス石油とガス。

複合3D印刷の利点は何ですか?

従来の複合材製造の合理化とコスト削減の能力は、複合材3D印刷の成長を促進する重要な要因の1つです。

複合材部品の製造には、他にも多くの方法があります。 3Dプリント。ただし、それらのほとんどにはさまざまな欠点があります。複合材料の層を手動でレイアップする必要があることと、金型などの高価な硬化装置や工具を使用することです。

これにより、従来の複合製造のプロセスは非常に労力、リソース、および資本集約的であり、大量に拡張することが困難になる可能性があります。

3D印刷、一方、プロセス全体がソフトウェアによって駆動され、後処理段階でのみ手動入力が必要なため、製造プロセスを自動化できます。

連続繊維と細断繊維

3D印刷では、チョップドとコンティニュアスの2種類の強化繊維で印刷できます。チョップドファイバーの場合、長さが1ミリメートル未満の小さなストランドがポリマー材料に組み込まれます。使用される繊維の割合とベースの熱可塑性プラスチックによって、最終部品の強度が決まります。

連続繊維の場合、繊維の長いストランドがPLA、ABS、ナイロンなどの熱可塑性プラスチックと混合されます。印刷プロセス中のPETGおよびPEEK。連続繊維で3Dプリントされた部品は、非常に軽量でありながら、金属と同じくらい強力です。

使用される繊維の種類では、炭素繊維が最も人気があり、グラスファイバーとケブラーがそれに続きます。

市場に出回っている複合3D印刷技術

2020年、複合3D印刷の市場は依然として若く、複合3D印刷ソリューションを提供している企業はほんの一握りです。複合材料を処理できるほとんどの3Dプリンターは、溶融フィラメント製造(FFF)として知られるポリマー押出成形プロセスに基づいています。

FFFでは、ノズルがビルドプラットフォームの上を移動し、フィラメントと呼ばれるプラスチックの溶けた糸を押し出し、レイヤーごとにオブジェクトを作成します。

チョップドファイバーを含むフィラメントの3D印刷は簡単で、研磨ファイバーストランドに抵抗するために硬化鋼ノズルのみが必要です。ただし、連続繊維印刷の場合、FFFプロセスでは、途切れのない単一の繊維ストランドを個別に堆積するための2番目のノズルが必要になります。

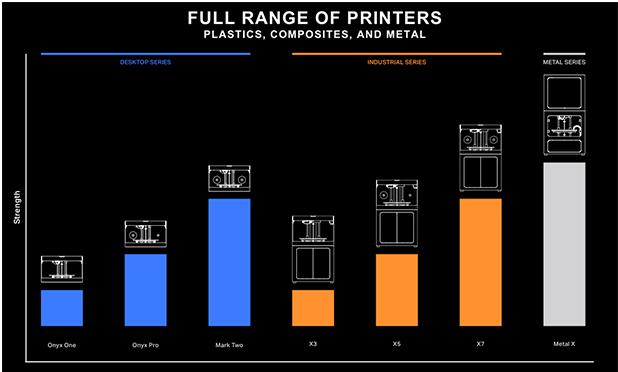

Markforged:複合3D印刷のパイオニア

連続繊維3D印刷法は、MarkforgedがMarkOneを立ち上げた2014年に初めて導入されました。

Mark Oneは新世代の3Dプリンターに置き換えられましたが、テクノロジーは同じです。プリンターには2つのノズルがあり、1つはプラスチックフィラメントを敷設し、もう1つは炭素繊維ストランドを同時に敷設します。

現在、2020年に、Markforgedは、機能的なプロトタイピングと最終用途の部品および工具の製造に主な用途を持つ、さまざまなデスクトップおよび産業用複合3Dプリンターを提供しています。

DesktopMetalのマイクロ自動ファイバー配置テクノロジー

Desktop Metalは、コンポジットを印刷するためにFFFテクノロジーを革新したもう1つの会社です。動きの中で、以前は金属3D印刷のみに焦点を当てていた企業にとって、DesktopMetalは2019年11月にFiber3Dプリンターを発売しました。

新しいポリマーデスクトップシステムは、従来の自動ファイバー配置(AFP)を組み合わせたものです。連続繊維によって強化されたFFFから3Dプリント部品までの技術。

AFPテクノロジーは、自動化された複合材料製造プロセスです。これには、通常は複雑な金型で繊維強化材を加熱および圧縮して、連続繊維複合材料を製造することが含まれます。 Desktop Metalは、このプロセスをデスクトップ形式に縮小し、その新技術であるMicro Automated Fiber Placement(μAFP)と呼んでいます。

μAFPはMarkforgedのテクノロジーのように機能しますが、ファイバーのスプールを使用する代わりに、ファイバーテープのロールを使用します。カーボンファイバーをナイロン、PEEK、PEKKに埋め込むことができ、ナイロンをグラスファイバーと統合することもできます。

小さな複合部品を作成するために、メーカーは依然として主にハンドレイアップに依存しています。このような労働集約的なプロセスには、技術者、高価な工具、および多くの時間が必要であり、そのすべてが部品製造の全体的なコストを増加させます。

新しいファイバーシステムでμAFPとFFFを組み合わせることにより、DesktopMetalはより小さな複合部品をより簡単に、より安価に製造できるようにするため。

ファイバーは、治具や固定具、さまざまな最終用途の部品、およびレーシング機器などの軽量化が優先されるコンポーネントの製造に使用できます。

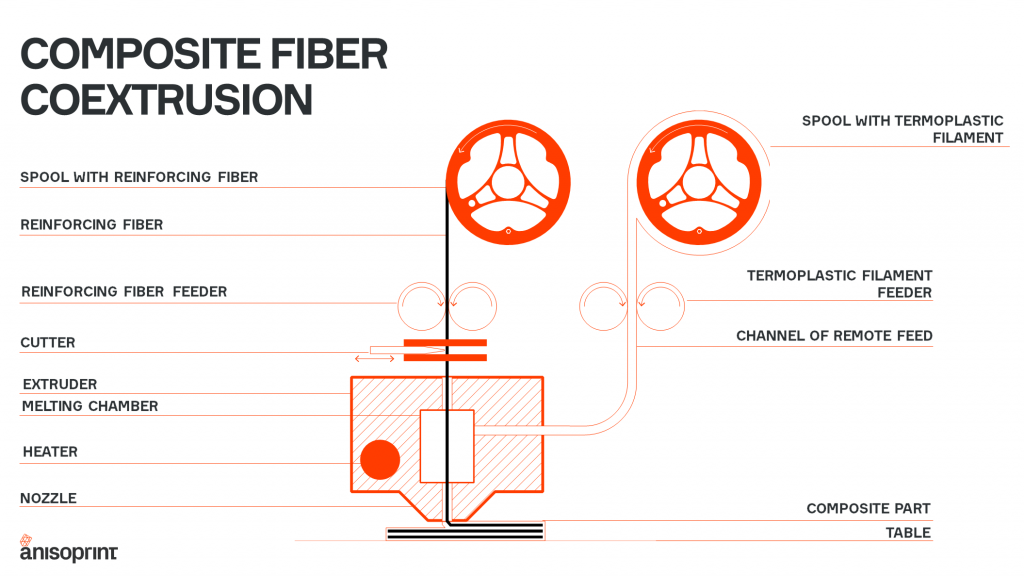

Anisoprintの複合繊維共押出技術

同様に、ロシアとルクセンブルグの新興企業であるAnisoprintは、同社が複合繊維共押出(CFC)と呼ぶ押出ベースのプロセスを開発しました。

MarkforgedやDesktopMetalの技術とは異なり、CFC技術は、印刷前の段階ではなく、印刷プロセス中に直接、連続した複合繊維でプラスチックを強化することを可能にします。このアプローチにより、ユーザーは任意のプラスチック(PETG、ABS、PC、PLA、ナイロンなど)を使用して、複合インフィル密度を変更できます。

Anisoprintの最初のマシンは、デスクトップ形式のComposer3Dプリンターでした。 。最近、同社は、連続繊維強化で高温熱可塑性プラスチックを印刷するように設計された産業用機械であるAnisoprint ProM IS500も発表しました。 Anisoprint ProM IS 500には、複合材と純プラスチックを印刷するための最大4つの交換可能なプリントヘッドがあります。これらを使用すると、ユーザーの目標に応じて、パーツのさまざまなゾーンをさまざまな複合材料(炭素/玄武岩など)で補強することができます。

システムが2020年の終わりに正式に開始されると、複合3D印刷と高度なポリマー製造の両方で、さらに一歩前進します。

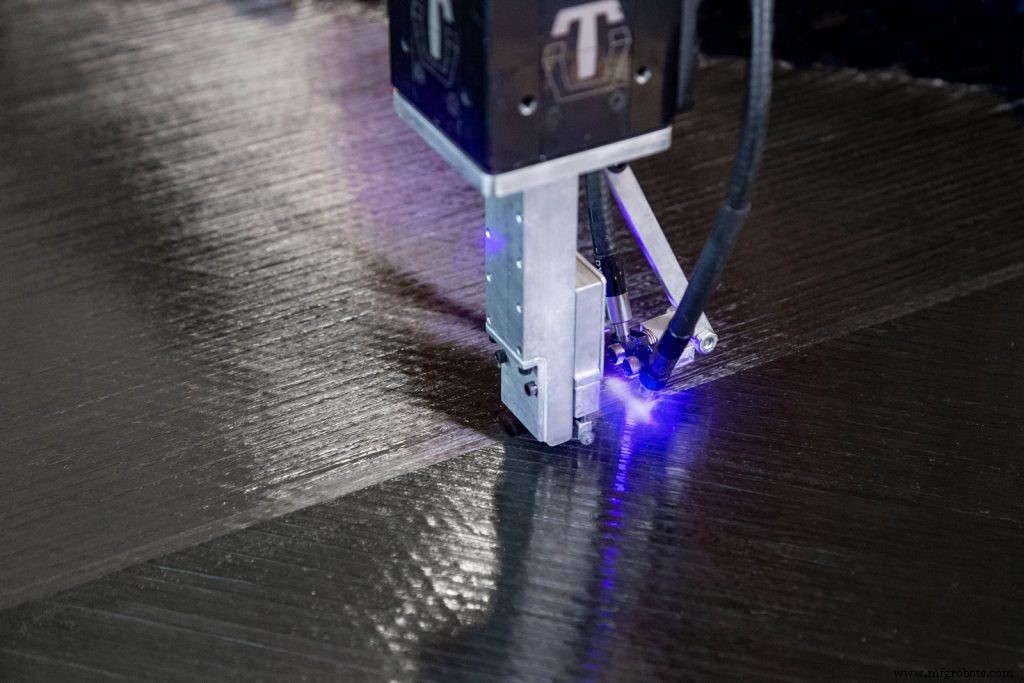

複合3D印刷とロボット工学

FFF 3D印刷に加えて、いくつかの企業が複合3D印刷とロボット工学を組み合わせたアプローチを開発しました。このような組み合わせにより、ロボットアームが複数の軸に沿って移動できるため、ジオメトリの柔軟性が高まり、より大きな部品を印刷できるようになります。

Arevoは、レーザーベースの方法を開発した企業の1つです。炭素繊維を使用した3D印刷用。このプロセスには、ローラーがビルド表面に圧縮する前に、レーザーで同時に加熱される、事前に含浸された連続炭素繊維フィラメントの層の堆積が含まれます。このプロセスは、通常金属で使用される直接エネルギー蒸着法に似ています。

Arevoのプロセスでは、蒸着ヘッドが多軸ロボットアームに取り付けられているため、パーツの設計に最適な任意の方向で3Dプリントを行うことができます。

「3D印刷全体を見ると、ほとんどの3D印刷はレイヤーベースであり、レイヤーはX平面とY平面に配置されます。そのプロセスで製造された部品の特性を見ると、Z方向に影響を受ける傾向があります」と、ArevoのCTOであるWienerMondesir氏は述べています。

ロボットアームを使用したおかげで、アレボは「他のレイヤーベースのテクノロジーを悩ませているZ強度の問題を排除しました。これは、[マテリアル]をZ方向に配置できるためです」。

さらに、ロボットをガントリーに置いて航空宇宙部品を作ることができるため、ロボットは無限のビルドエンベロープ機能を提供します。同時に、同じロボットで自転車を作ることができます。

Arevoは、世界初の3Dプリントされた複合自転車フレームを開発することで、後者の点を実証しました。このケースの詳細については、以下をご覧ください。

連続コンポジット

コンポジット3D印刷と産業用ロボットを組み合わせた別の会社は、米国を拠点とする連続コンポジットです。連続繊維3D印刷(CF3D)と呼ばれるその方法は、7軸産業用ロボットに取り付けられたプリントヘッドに乾燥炭素繊維のロールを送ります。プリントヘッドの内側で、ファイバーに急速硬化フォトポリマー樹脂が含浸され、エンドエフェクターから抽出され、強力なエネルギー源で瞬時に硬化されます。

Arevoと同様に、7軸アームによりファイバーが可能になります。あらゆる方向に強い部品を作成するために、何らかの方法で方向付けられます。興味深いことに、樹脂の硬化は押し出しと同時に行われるため、CF3Dプロセスをサポートなしで空中で印刷することができます。

強化:複合3D印刷とデジタルライトプロセッシングの組み合わせ

前述のように、チョップドカーボンファイバーで3Dプリントされたパーツは、連続カーボンファイバーで作られたパーツよりも弱いです。ただし、ボストンを拠点とする新興企業であるFortifyは、デジタルコンポジットマニュファクチャリング(DCM)テクノロジーを開発しました。これは、常にそうであるとは限らないことを証明しています。

DCMは、デジタルライトプロセッシング(DLP)の斬新な取り組みです。 )、プロジェクターを使用して、液体状態の感光性樹脂を硬化させます。 DCMの場合、液化樹脂にチョップドカーボンファイバーなどの強化添加剤を混合し、印刷工程で磁場を利用して整列させます。

'私たちは、次のような技術を開発しました。流体媒体内で繊維を磁気配向します。私たちが印刷している部品は、基本的にこれまでに製造された最高解像度の複合材料です。磁気アセンブリを使用すると、強度、剛性、熱伝導率などの複数のプロパティを各ボクセル内の3次元で制御できます」と、FortifyのCEOであるJoshua Martin博士は、AMFGとのインタビューで説明しています。

Fortifyが現在焦点を当てている分野の1つは、そのテクノロジーを使用した複合ツールの開発です。

「当社のツールは競合ソリューションよりもはるかに多くのショットとサイクルを処理できるため、[射出成形]市場に大きく参入しています。」

昨年、Fortifyは1,000万ドルを調達しました。シリーズAの資金提供と、2つの化学大手であるRoyalDSMとHenkelとのパートナーシップを築きました。これらのマイルストーンを考慮すると、Fortifyは、その技術を来年に予定されている商業化に向けて推進するのに適した立場にあります。

不可能図形

Impossible Objectsは、複合3D印刷の分野を革新する別の会社です。押し出しやロボット工学を使用する代わりに、同社は完全に独自のアプローチを開発しました。

このプロセスでは、複合材料ベースの積層造形(CBAM)と呼ばれ、炭素繊維などの繊維強化材料のシートが使用されます。インクジェットプリントヘッドの下を通過し、シート上にその層の形で液体溶液を堆積させます。

次に、ポリマー粉末の層がシート上に堆積されます。粉末は、液体が堆積した領域に付着します。余分な粉末は吹き飛ばされるか、掃除機で吸い取られます。これは、オブジェクトがシートのスタックとして完成するまで、レイヤーごとに繰り返されます。

次に、このスタックは圧縮されてオーブンに入れられ、熱可塑性粉末が融合して繊維強化されます。熱可塑性複合材。

インクジェット印刷を使用しているため、CBAM法は押し出しプロセスよりもはるかに高速であり、大きな部品を印刷する可能性もあります。 Impossible Objectの最新の3Dプリンターである2019年に発売されたCBAM-2は、12インチx 12インチ(約30 cm x 30 cm)のサイズのシートを使用してパーツを3Dプリントできます。

CBAM-2は現在、PEEKおよびNylon 12の熱可塑性プラスチックと、カーボンまたはグラスファイバーで作られた長繊維を使用しています。ナイロン6やエラストマーを含むより多くの材料が進行中です。

複合3D印刷アプリケーション

複合3D印刷のアプリケーションは、プロトタイピングからツーリング、最終用途の部品製造に至るまで、あらゆる範囲で実行されています。

大型ブレードツーリングに複合3D印刷を使用する

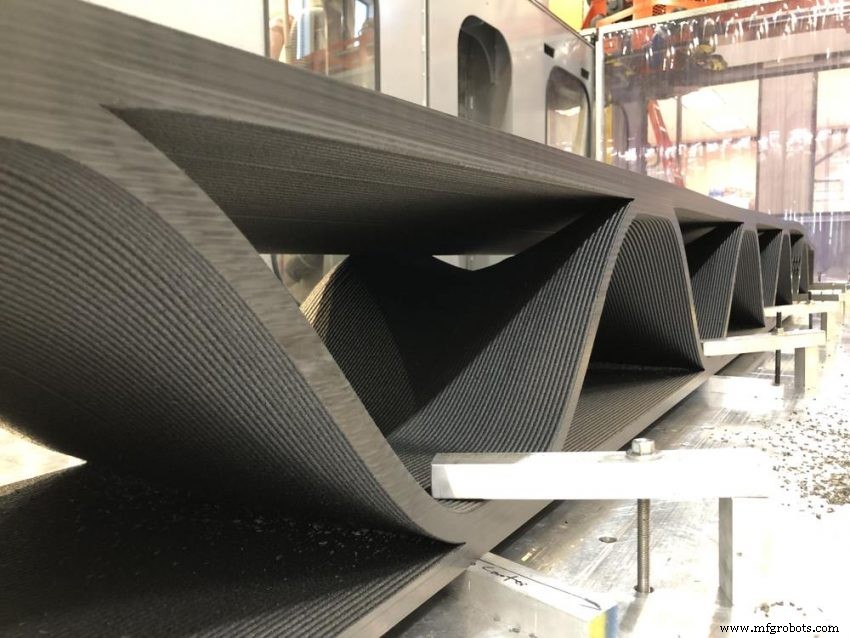

航空宇宙産業では、工具の製造は長くて費用のかかるプロセスになる可能性があります。これらの課題を克服するために、アメリカの航空宇宙メーカーであるBell Helicoptersは、ヘリコプターのブレード用の大きな型を製造するためにThermwoodに目を向けました。

Thermowoodは、大規模な複合工具を印刷できる大規模積層造形(LSAM)テクノロジーを開発した米国を拠点とするメーカーです。 ThermwoodのLSAM3Dプリンターのユニークな特徴の1つは、加法混色技術と減法混色技術を組み合わせて部品を製造するハイブリッドアプローチです。

ベルに戻ると、同社は優れた表面仕上げとタイトな大型複合工具を必要としていました。公差とオートクレーブ処理に耐える能力—高圧と高温にさらされる複合部品を強化するのに役立つ技術。

LSAMは、2つの主な理由からこのようなアプリケーションに理想的でした。まず、6 mの長さの工具を、高圧と高温に耐えることができる高性能の炭素強化PESU材料から製造することができました。第二に、LSAMはハイブリッド技術であるため、2台目の機械を必要とせずに部品を3D印刷して仕上げることができ、製造プロセスをさらにスピードアップするのに役立ちます。

これらの利点により、Thermwoodは、従来のプロセスでかかる数か月とは対照的に、わずか数日でツールを製造することができました。

この成果は、次のような新しい可能性を示しています。大規模な複合3D印刷は、大規模で技術的に複雑な航空宇宙コンポーネントのロックを解除します。

Wärtsilä3Dプリント複合リフティングツール

Wärtsiläは、海洋およびエネルギー市場を専門とする会社であり、Markforgedの複合X73Dプリンターを使用してリフティングツールを製造しました。このツールは、チームがピストンなどの非常に重いエンジン部品を移動できるようにするカスタムハードウェアです。

同社は、このようなツールを固体鋼から機械加工するために使用していましたが、プロセスが高すぎることに気付き、炭素繊維で強化されたポリマーリフトツールを3Dプリントすることを選択しました。得られたツールは、960 kgを持ち上げることができる一方で、75%軽量化されました。 Wärtsiläは、複合3D印刷に切り替えることで、工具だけで10万ユーロを節約できたと考えています。

この例は、部品の製造に使用される重金属を、より軽いが同等に強力な複合材料に置き換える可能性も示しています。

複合自転車フレーム

自転車フレームは、最終用途の部品製造における複合3D印刷の最も成功したアプリケーションの1つです。カーボンファイバー製の自転車フレームは、素材の特性がフレーム構造に適しているため、ますます人気が高まっています。素材は丈夫で耐久性があり軽量であるため、金属製の自転車フレームに代わるものとして非常に人気があります。

ただし、カーボンファイバーフレームには2つの大きな欠点があります。材料が非常に高価であり、製造プロセスが労働集約的であることで有名です。

Arevoは、ロボットを使用してこれらの課題を正面から克服しています。 3D印刷プロセス。同社のアプローチは、3次元すべてで均一に強いフレームを作成します。この機能は、アレボの技術を従来のフィラメント3D印刷と区別します。従来のフィラメント3D印刷では、3D印刷された部品は最初に印刷されたときに異方性になる傾向があります。つまり、すべての方向で同じ強度ではありません。

この技術のおかげで、アレボは次のように述べています。平均価格範囲が1000ドルから2000ドルの間である同様の伝統的に製造された自転車と比較して、300ドルの競争力のあるコストで炭素繊維自転車を生産することができます。

スタートアップは、すでにいくつかの自転車と提携していますFrancoBicyclesやPilotなどの企業。

複合自転車の3D印刷が勢いを増していることで、アレボのテクノロジーは自転車製造部門に新しい次元を追加しています。

複合3D印刷:複合製造の限界を押し上げる

若い技術であるにもかかわらず、複合3D印刷は、製造業においてより強力な足場を築いています。これは、長い間手作りされてきた複合部品を製造するための、より高速でより自動化されたアプローチを提供します。

複合3D印刷は、特定の用途向けの材料の選択を再考するのに役立ち、メーカーが金属を耐久性のある安価なプラスチックに置き換えることを可能にします。最後に、複合部品の製造プロセスをより安価にするのに役立ちます。

これらの利点を組み合わせると、複合3D印刷は成長し、成熟して、複合メーカーのツールボックスの標準的な方法になることを示唆しています。

3Dプリント