データドリブンマニュファクチャリング:メリット、課題、および戦略

データ主導の製造戦略による生産効率の最適化

多様なデータキャプチャ技術が存在しますが、メーカーは依然としてそれらを使用するのに苦労しています。データ駆動型製造の目標がさらに達成不可能に見えるのは、この大きな課題によるものです。

ただし、生産効率を最適化するときに採用できるデータ駆動型のアプローチがいくつかあります。これらのアプローチには、産業用IoTを利用して製造現場のデータをキャプチャすること、製造現場のエッジコンピューティングデバイスを展開すること、またはさらに分析するために機械統計をExcelシートに手動で入力することが含まれます。前の2つのオプションは自動化されたプロセスを備えたデジタルソリューションですが、後者は手動です。当然のことながら、デジタル化が成功し、製造現場のデータをキャプチャして機能させることが、より合理化されたプロセスになります。

このことを念頭に置いて、データ駆動型メーカーであることが何を意味するのか、データに焦点を当てたプログラムを立ち上げることでどのようなメリットと課題が発生するのか、分析を進めるにつれてどのような具体的な戦略を採用できるのかを深く掘り下げることが役立ちます。成熟度。

データドリブンマニュファクチャリングとは何ですか?

製造現場のMachineMetricsパフォーマンスダッシュボード。

製造現場のMachineMetricsパフォーマンスダッシュボード。

データ駆動型製造は、推測、事例証拠、または「直感」とは対照的に、事実と厳密な製造KPIのセットが意思決定を導くことを可能にする生産へのアプローチです。

これは、製造現場の設備、オペレーター、サプライチェーンなどのデータを活用して、製造業者がコストの削減と運用効率の向上に取り組む際に、より適切な意思決定を行えるようにするアプローチです。

新たなテクノロジーにより、より多くの製造業者が業務からデータを収集して処理できるようになり、製造データからリアルタイムで洞察を抽出できるソリューションが急増しています。ただし、すべての分析が同じというわけではありません。

操作でデータをうまく活用するには、まず、ユーザーが使いやすい方法で効果的に処理および表示できる正確なデータを収集できる必要があります。

たとえば、クリップボードに機械のパフォーマンスデータを手動で収集する場合、それを完了するのに多大な時間がかかるだけでなく、人的エラーの可能性も高くなります。一方、PLCを介してマシンから直接データを収集すると、非常に正確で偏りのないデータストリームが生成されます。ここでの両方のソリューションは「データ駆動型」と見なすことができますが、後者ははるかに優れており、より良い意思決定につながります。

製造業でデータ駆動型であることのメリット

可視性の向上: データ駆動型製造の魅力は、組織全体で収集されたデータに基づいて、製造現場と本社のリーダーがパフォーマンスをより深く理解できることです。データは、個々の資産のパフォーマンスだけでなく、運用全体に関する洞察を提供します。これにより、意思決定者は、パフォーマンスの低いシフト、繰り返し発生するマシンのダウンタイム、その他の生産のボトルネックなど、機会のある領域を特定できます。

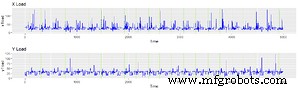

AIと機械学習: 大規模なデータセットを使用すると、メーカーは複雑な問題の解決に役立つ機械学習アルゴリズムを実行できます。たとえば、データサイエンスチームは教師なし機械学習を活用してCNCの異常を検出しました。このような分析努力により、メーカーは予知保全などの高度な手法を採用できます。処理機能やデータへのアクセスがなければ、単純な形式のデータベースの意思決定でさえ不可能です。

自動化: データ駆動型戦略がサポートできる自動化には2つのカテゴリがあります。 1つは、データの自動収集です。データを収集するためのデバイスとそれを処理するためのソフトウェアが操作に適切に装備されている場合、データ収集のプロセスはもはや手動の作業を必要としません。

自動化の2番目のコンポーネントは、自動化された意思決定のためのデータの使用です。メーカーが分析の旅を進めるにつれて、記述分析から予測分析に移行します。つまり、最初にデータを使用して何が起こったか、または現在起こっているかを理解しますが、最終的には成熟して何が起こり得るかを理解し、自律的に行動を起こす機会があります。

コスト削減: データは、製造プロセスを合理化し、無駄を最小限に抑えるために必要な情報を製造業者に提供するため、リーン生産方式を補完します。ハードデータがなければ、生産の改善を正確に測定し、変更がコスト削減につながったことを確認することは困難です。

たとえば、小径で公差の厳しいCNCスイス製部品メーカーであるCarolina Precision Manufacturingは、完全なデータの可視性を確保するためにIoTプラットフォームを展開することで、1年間で150万ドルを節約しました。ケーススタディでは、生産効率を高め、機械の使用率を最適化し、オペレーターの説明責任を推進する方法について説明します。

データ駆動型製造の課題

サイロ化されたデータソースとレガシーシステム: 多くのシステムや機器は、互いに話し合うことを目的として構築されていませんでした。これは、異なる部門間での個別のオペレーティングシステム、レガシー機器、または単にドキュメントとコミュニケーションの欠如の結果である可能性があります。ここでの問題は、異種システム間でデータを集約することが難しい場合があることです。つまり、収集されたデータから得られる価値は少なくなります。複数のレベルのシステムを接続し、レガシー機器をオンラインにするIoTプラットフォームは、この問題の解決に役立ちます。

セキュリティの脅威: 産業用IoTセキュリティの問題は、主に2つの理由で発生しました。まず、接続されるデバイスが増えると、侵害に対する脆弱性が発生する可能性が高くなります。第二に、セキュリティはこれまでマシンレベルで対処されていませんでした。つまり、標準やプロトコルが開発されていません。ただし、リスクを軽減するためのソリューションがあります。

データストレージ: データ駆動型メーカーが可能にする接続されたデバイスとシステムが多いほど、より多くのデータが収集されます。表面的には、ユーザーが収集されているデータから洞察を得ることができれば、これは大きなメリットです。ただし、増大するデータストリームには、収集および処理する場所が必要であり、これは困難な課題となる可能性があります。これは、ユーザーがデータをオンプレミスに保存する場合に特にコストがかかるため、クラウドコンピューティングを使用する場合の強力なケースになります。

データ主導の製造戦略

データ駆動型プロセス最適化戦略

機械の生産能力を最適化するための最初のステップは、その能力と周囲の作業条件を理解することです。これらの作業条件には、利用可能な在庫と材料が機械に到達する速度に関する知識が含まれる場合があります。この知識を習得するには、ヒューマンマシンインターフェースデバイスなどのデータキャプチャソリューションの統合が必要になります。収集されたデータとKPIを視覚化する機能は、意思決定者と製造現場の従業員の両方に産業プロセスに関する優れた洞察を提供します。

これらの洞察は、生産が最適なレベルで継続することを保証するプロセス最適化戦略の開発に役立てることができます。プロセス最適化へのデータ駆動型アプローチにより、生産性を制限する要因を特定することも可能になります。

例として、MachineMetricsを使用して、個別の製造施設内でプロセスの最適化を推進します。この例では、データがマシンから毎日収集され、分類され、最適化されたKPIと比較されて、ターゲットを満たしていない特定の機器とその理由が検出されます。マシンの生産性に影響を与える課題に対する的を絞った洞察は、マシンが最適に機能することを制限する問題を修正するための基礎として機能します。

データ駆動型の予知保全戦略

製造現場内の機械は、それらが最適に機能することを保証するために継続的に保守されることが期待されます。そのため、すべてのメーカーが部品の故障に対処するための保守戦略を実施しています。多くの施設では、マシンを長期間稼働させ続けるための戦略として、メンテナンスに対する事後対応型または障害発生時のアプローチがまだ展開されています。統計によると、この戦略は生産性を約20%阻害し、実際の生産サイクル中にマシンが故障した場合、計画外のダウンタイムにつながる可能性もあります。

データ駆動型戦略は、マシンとその中のコンポーネントのヘルスステータスを説明するすべてのパフォーマンスインデックスを監視することにより、マシンのメンテナンスに先制的なアプローチをもたらします。このアプローチにより、計画外のダウンタイムが排除され、生産効率が最適化されます。

この例は、MachineMetrics異常検出エンジンを使用してコンポーネントとマシンのパフォーマンスを追跡することです。 APIを介して、エンジンは機械データを分析し、製造現場内のさまざまな機械のカスタマイズされた保守戦略を開発します。分析されたデータは、頻繁な交換が必要な部品について製造業者に通知し、生産サイクルの前後で交換スケジュールを作成する方法についての洞察を提供します。これにより、メーカーのスペアパーツの在庫が常に更新され、指定されたタイムライン内にメンテナンスが実行されます。

データ駆動型製造最適化の3つの段階

製造プロセスを最適化するためのデータ駆動型戦略の定義または作成には、次の段階が含まれます。

- データのキャプチャと監視: リアルタイムでデータを収集する機能は、データを機能させるための基礎を提供します。 MachineMetricsは、個別の製造機器やIoTデバイスから、動作速度、機器の温度、エネルギー消費率などのデータを収集するプラグアンドプレイソリューションです。

- データの分類と視覚化: 収集されたデータは、それらから洞察を得るために処理および分析する必要があります。 MachineMetricsは、AWSクラウドを活用して、最適化されたワークフローを通じて合理化されたプロセスを通じて製造現場のデータを視覚化およびレポート化する、すぐに使用できるアプリケーションを提供します。

- ビジネスインテリジェンスとアクション: レポートとワークフローは、意思決定と戦略作成プロセスを容易にするために提供されています。マシンデータが収集および分析されると、生産効率を最適化するための実用的な戦略を開発し、それらを実装することが可能になります。

製造分析の旅

データを機能させるために、企業の製造機械をMachineMetricsプラットフォームキックに接続することで、生産の最適化への道が始まります。 MachineMetricsのユニバーサル接続機能は、デジタルI /OとアナログI/ Oの両方を備えたマシンをサポートし、製造現場内のレガシーマシンからデータを収集できるようにします。したがって、製造施設のデータ駆動型戦略を開発するために必要な使用可能なデータを収集するという課題を排除します。 MachineMetrics IoTプラットフォームの機能を分析することで、エンタープライズグレードの産業分析プラットフォームの価値提案について詳しく知ることができます。

産業技術