セラミック基板PCB:包括的なガイド

一般に、熱伝導率が低いために従来のCEM-3およびFR-4を廃棄するという技術革命があります。その代わりに、消音システム(屋外環境での高熱抵抗)を備えた高度に統合された回路基板に対する市場の需要が見られました。今日の投稿では、セラミック基板PCBの概要を簡単に説明しています。

セラミック基板とは何ですか?

セラミック基板は、250°C未満の高温で製造された熱伝導率9〜20W/m.kの独自のプロセスPCBです。メーカーは、銅箔を窒化アルミニウム(AIN)またはアルミナ(Al 2 )に直接結合して基板を準備します。 O 3 )表面。

その電気的および熱的性能により、PCB業界のほとんどのメタルコアPCBよりも優れています。

アルミニウムへの銅メッキ

セラミック基板PCBの利点

セラミック基板PCBにはいくつかの利点があり、次のような複数の製品に最適です。

重要な利点

- 銅層には酸化物層が形成されていないため、還元性雰囲気で耐久性のある使用が可能です。

- 第2に、耐薬品性に優れ、吸水を防ぐ多用途/密閉パッケージを備えています。

- 第3に、航空宇宙での信頼性が高く、宇宙線に耐性があり、有機成分が含まれていません。

- 次に、低熱抵抗で高密度のアセンブリを実現できます。

- また、高周波損失が低く、電気絶縁性能が優れているため、過酷な外部環境に耐えることができます。

- セラミック基板は、はんだ付け時に高温を使用するだけでなく、はんだ付け性にも優れています。

- さらに、350°Cまでの温度で安全に操作できます。

- これは、電気抵抗が低くて強い金属膜(アルミナセラミックPCB)です。

- さらに、セラミック回路基板はコスト効率が高く、ヘビーデューティーアプリケーションに最適です。

- 最後に、熱膨張係数がより一致し、熱伝導率が高くなります。

技術的な利点

LAMおよびDPCテクノロジは、多くの理由でDBCやLTCCテクノロジなどの従来のボードに徐々に取って代わりつつあります。

- たとえば、レーザードリル技術は、正確、高速、効率的であるため、優れたアプリケーション価値を提供します。

- 次に、セラミックと金属の回路層の間に優れた電気的特性と高い結合強度があります。

- 顧客にカスタマイズされた製品ソリューションを提供するスルーホール接続もあります。

電子回路基板のスルーホールめっき

セラミック基板の種類は何ですか?

資料によると

アル 2 O 3

私たちの最初の基板は、エレクトロニクス業界で群を抜いて最も一般的に利用されています。その人気の背後にある理由は、電気的、熱的、および機械的特性により、化学的に安定しており、他の酸化物セラミックと比較して高強度であるためです。 Al 2 O 3 原材料も豊富です。

酸化アルミニウムの構造

アプリケーション; セラミック製品は、いくつかの異なる形状の製造に最適です。

AlN(窒化アルミニウムセラミックボード)

AlNセラミックベースのプリント回路基板には、知っておく価値のある2つの重要な機能があります。

- Siに一致する膨張係数。

- 高い熱伝導率。

ただし、Al 2よりも高価であるなどの欠点があります。 O 3 そしてその熱伝導率に影響を与える薄い酸化物表面層さえ。幸い、AlN基板の製造中にプロセスと材料を制御して、一貫性の高い製品を得ることができます。また、技術の進歩により、窒化アルミニウムボードの価格設定がまもなく検討される可能性があります。

アプリケーション; ホットスポットから熱を伝達するための電子材料(パッケージ)およびヒートシンク用の基板。

BeO

金属アルミニウムと比較して、BeOは熱伝導率が高く、高い熱伝導率を必要とするアプリケーションに適しています。

また、それは時々有毒であり、したがって一般的に開発されていないことを忘れないでください。

結論; これまで見てきたように、アルミナセラミックは、さまざまな分野で依然として優位に立つ特性と優れた総合性能を備えています。たとえば、それらはパワーモジュール、ハイブリッドマイクロエレクトロニクス、およびパワーエレクトロニクスにあります。

それらは、高い機械的強度、化学的安定性、優れた誘電特性、および熱特性を提供します。

製造プロセスによる

同時焼成セラミックマイクロエレクトロニクス

高温セラミックPCB/高温同時焼成多層セラミック(HTCC)回路

このPCBタイプは、高温(1300℃以上)に耐えることができます。独自の製造工程では、潤滑剤、酸化アルミニウム、接着剤、可塑剤、溶剤を組み合わせて新しいセラミックを作成します。

その後、メーカーは新しいセラミックをコーティングし、タングステン、マンガン、またはモリブデンの貴金属に回路パターントレースを適用します。彼らは、水素ガスを含むガス環境でラミネートした後、1300〜1700°Cの範囲の温度で回路基板を約48時間焼きます。

ただし、同時焼成温度が高いため、多くの金属導体材料が不足しています。

低温セラミックPCB/低温同時焼成セラミック(LTCC)回路

メーカーは、クリスタルガラス材料と接着剤(有機バインダー)を使用して、低温セラミックPCBを作成しています。彼らは両方の材料を金のペーストがある金属シートに適用します。次に、PCBを900°Cのガスオーブンに入れる前に、ボードをカットしてラミネートします。

利点

- HTCCよりも反りが少なく、収縮が優れています。

- さらに、他の種類の基板よりも機械的強度と熱伝導率が高くなっています。

アプリケーション; LEDライトのような熱のない製品。

厚膜セラミックPCB

厚膜プロセスでは、メーカーはセラミックベース材料に金と誘電体ペーストをコーティングします。次に、1000°C以下の動作温度で材料を焼きます。彼らは、銅の酸化を防ぐ能力があるため、厚膜セラミックを好みます。

したがって、メーカーは、抵抗器、電気コンデンサ、導体、半導体、交換可能な導体などの電子部品をセラミックボード上で使用できます。

厚膜技術

多くの場合、酸化が心配な場合は好ましい選択です。また、厚膜セラミックPCBボードの導電層は、13ミクロンを超えてはなりません。

- DBC(直接結合銅)

この技術は、銅の酸素含有共晶溶液を利用して、セラミック回路基板上に金属銅を直接配置します。多くの場合、その基本原則には、必要な量のO 2を導入することが含まれます。 堆積プロセス中または堆積プロセス後のセラミックと銅の間。 2つの材料は、1065〜1083°Cの熱範囲でCu-O共晶液体を形成します。

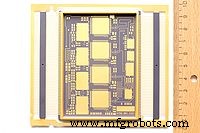

- DPC(ダイレクトプレート銅)/銅メッキ基板

セラミック材料オプションは、多くの場合、以下のプロセスを経ます。

メーカーは、セラミック基板の前処理と洗浄から始めます。次に、プロのフィルム製造技術である真空コーティング法を使用して、銅金属複合層をスパッタして基板に接着します。

次に、黄色光リソグラフィーを備えたフォトレジスターは、再露光、現像、およびエッチングを受ける。最後に、膜除去プロセスが完了し、現在、メーカーは無電解/電気めっきめっき堆積によって回路の厚さを増やしています。

フォトレジストを除去すると、金属化回路が完成します。

- LAM(レーザーアクティベーションメタライゼーション)

高速レーザー技術は、高エネルギーレーザービームを使用してメタとセラミックをイオン化します。その後、2つのコンポーネントが一緒に成長し、メタライゼーションプロセス中の硬さが向上します。

セラミックPCBのアプリケーション

セラミックPCBは、高い熱伝導率、低い誘電率などの機能により、以下の用途に使用されます。

- 通り、高い明るい光、

- 半導体プロセス装置、

- テレコムの工夫、

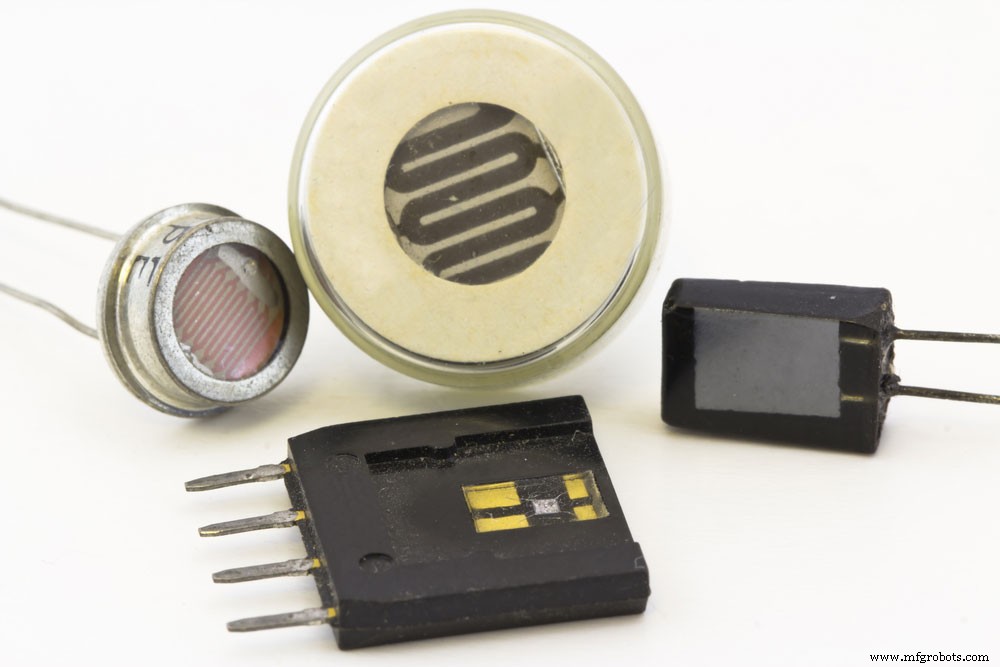

- センサー

(さまざまな種類のセンサー)

- 太陽電池

- 自動車用ライトシステム

- LED、

(LED電球)

- デジタルおよびアナログPCB、

- 送信/受信モジュール

- ソーラーパネルアレイ

- ソリッドステートリレー(SSR)、

- 高精度クロック発振器、OCXO、TCXO、VCXO、

- 高出力回路

- チップオンボードモジュール、および

- メモリモジュール。

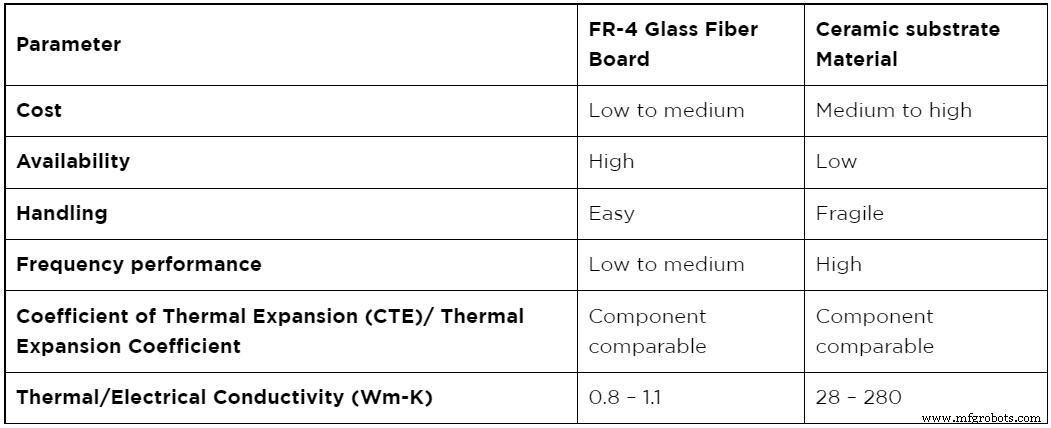

セラミックPCBVSFR4

次に、以下のいくつかの基準に基づいて、セラミック多層膜とFR4ボードの材料を比較します。

結論

結論として、セラミック回路基板は、製造のニーズと設計に応じて、電子産業などのいくつかの産業で効率的です。また、熱効率、優れた電気伝導率、機械的強度などの高品質の機能も提供します。

セラミック基板材料について詳しく知りたい場合は、お問い合わせください。

産業技術