Fused Deposition Modeling (FDM) 製造ガイドの設計

この図解されたチェックリストは、チームが溶融堆積モデリング (FDM) を使用した製造可能性設計 (DFM) の基本を理解するのに役立ちます。

はじめに

FDM とは?

熱溶解積層法 (FDM) は、アディティブ マニュファクチャリングの最も一般的な形式の 1 つであり、「3D 印刷」と聞いてほとんどの人が思い浮かべるものです。

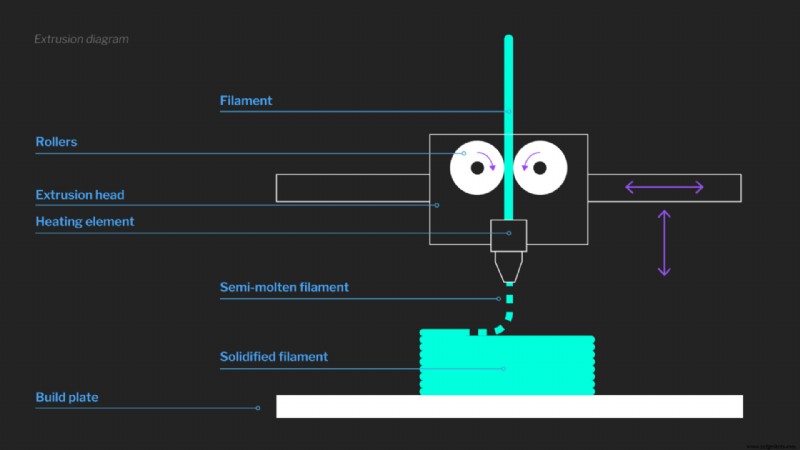

Fused Deposition Modeling Design for Manufacturing ガイド FDM はどのように機能しますか?このプロセス中、FDM マシンは加熱された熱可塑性フィラメントをノズルから押し出し、コンポーネントを一度に 1 層ずつ水平に積み上げます。このプロセスの大きな利点の 1 つは、従来の技術と比較して、マシンが部品をどれだけ迅速に生産できるかです。ターンアラウンド期間が 24 時間と短いことを考えると、FDM は手頃な価格のラピッド プロトタイプや一部の機能部品を作成するための便利なプロセスです。

FDM 印刷の利便性と FDM 材料へのアクセスのしやすさは、この技術を使用しておもちゃから食品、電子エンクロージャまであらゆるものを作成できる、プロと趣味の両方のユーザーの間でこの技術の人気を高めています。 FDM のプロセス イノベーションは現在も進行中であり、非平面印刷、複合印刷、マルチマテリアル印刷などの新しい機能が追加されています。

製造可能性を考慮した設計は、製造技術に関係なく、すべての設計者と製品チームにとって重要です。パーツ設計は、プロトタイプまたは最終パーツに期待される機能および材料の要件を満たす必要があるだけでなく、製造プロセス自体も考慮する必要があります。

このガイドには、FDM で印刷された部品を高品質で効率的に製造するための 5 つのヒントが含まれています。製造に提出する前に、このリストと照らし合わせて設計を再確認することで、部品を改善し、時間とリソースを節約し、生産時間を短縮することができます。

1.あなたの設計は異方性挙動を考慮していますか?

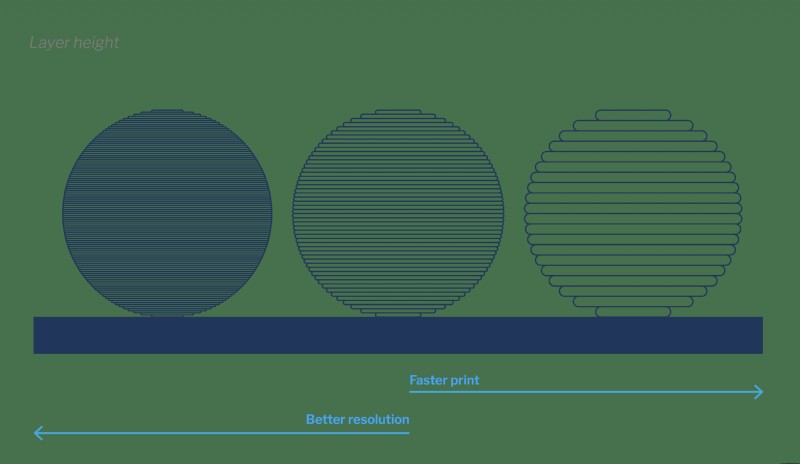

FDM プリンターが熱可塑性材料のラインを一度に 1 層ずつ押し出す方法により、プロセスは本質的に異方性です。つまり、パーツのバルクの機械的特性は方向によって異なります。これは、層間の接着強度が面内強度と異なることに起因します。 FDM で印刷された部品は、プリント ヘッドのパスに平行な (X-Y またはスライス平面内で) 最高の引張強度を提供します。層間の結合強度は、Z 方向の引張強度に影響を与えます。これは通常、XY 平面内の引張強度よりも小さくなります。

FDM は、重要な機械部品の製造にはお勧めできません。熱可塑性樹脂は、長時間高応力下に置かれると材料がクリープしやすいためです。これを考慮または軽減するために、パーツのビルド方向とジオメトリを変更できます。同様に、面取りや丸みを帯びたエッジを部品や工具に組み込むことで、部品の寿命を延ばし、応力集中を軽減します。

2.許容範囲の期待は妥当ですか?

製品チームは、FDM プロセスでは極端に厳しい公差を達成できないことを知っておく必要があります。

ほとんどの産業用 FDM マシンは ± 0.15% (下限 ± 0.2 mm) の寸法精度を提供でき、デスクトップ プリンターは ± 0.5% (下限 ± 0.5 mm) の公差を達成できます。ただし、FDM は大量の熱を伴うため、形状などの他の要因が、冷却するにつれて印刷物の精度に影響を与えます。 FDM プリンターが直接実現できる精度よりも高い精度で重要な表面や高公差の穴がパーツに必要な場合は、後処理操作を検討するか、ブッシングやネジ付きインサートなどのコンポーネントを追加することを検討してください。多くの場合、FDM 公差の問題は、さらに後処理を行うことで軽減できます。

テキスト サイズに関しては、面内テキストの最小推奨サイズは太字 6mm ですが、実際の値はプリンターによって異なります。垂直の壁のテキストは、3.5mm の太字まで小さくできます。

パーツに薄いギャップがある場合は、サポート材を簡単に除去できるように、最小幅を 5 mm に維持する必要があります。ギャップが XY 平面に対して垂直になるようにパーツ ビルドの向きを変えると、良好な表面仕上げを維持するのに役立ちます。

3.肉厚、穴のサイズ、オーバーハングを考慮しましたか?

パーツの最適な肉厚は、フィラメントのサイズによって決まります。一般に、フィラメントの厚さの 2 倍またはそれより薄いフィーチャは、うまく印刷されません。壁には、フィラメントの太さの 4 倍が適切です。

閉じた面内プロファイルは、閉じたループが高速でシームレスな印刷を可能にするため、FDM で非常にうまく印刷される傾向があります。この例には、不連続な側面と鋭い特徴を持つ複雑な部品ではなく、花瓶、カップ、チューブが含まれます。優れたパーツを実現するために必要というわけではありませんが、これを念頭に置いて設計することで、FDM プリントを確実に成功させることができます。

FDM 印刷で作成された穴は、フィーチャが適切に解決されるように、直径が 1mm 以上である必要があります。ギャップと同様に、X-Y 平面に対して垂直に穴を印刷するように配置すると、フィーチャの品質を向上させることができます。後処理中にドリルで穴を開けたり穴を広げたりすることは、精度を確保するもう 1 つの方法です。

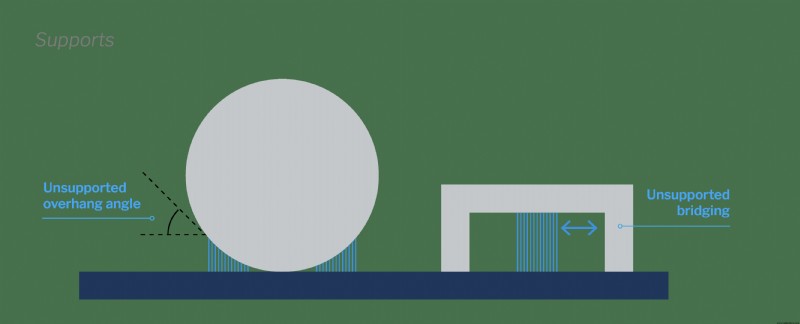

FDM はパーツをレイヤーごとに構築するため、パーツのオーバーハングが十分に大きい場合、新しい材料をビルド プレートから持ち上げるのに十分なサポートが得られません。この材料は、犠牲的なサポート ジオメトリを使用して印刷ソフトウェアでサポートするか、オーバーハングをなくすようにパーツを変更する必要があります。

4.あなたのデザインは歪む可能性がありますか?

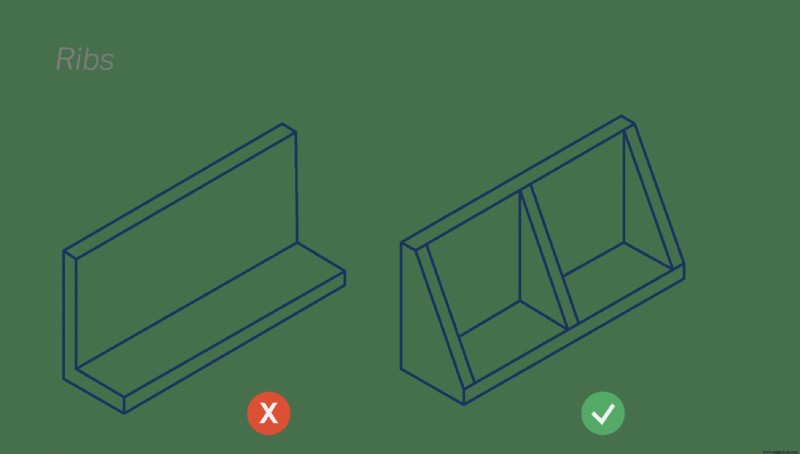

反りは、冷却プロセス中にピースのさまざまなセクションがさまざまな速度で凝固および収縮するときに発生し、不均一な方法で材料を引っ張る内部応力を生み出します。反りはすべての FDM プリント パーツで問題になるわけではありませんが、垂直壁、薄いセクション、または高アスペクト比のフィーチャなどの特定の設計フィーチャは、冷却プロセス中にパーツが反りを発生する可能性を高める可能性があります。

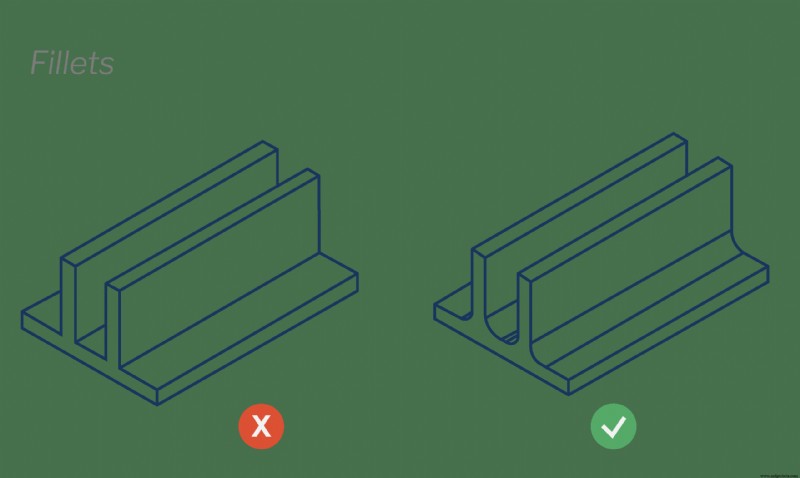

ワープは次の方法で回避できます:

- 垂直壁にリブを追加する

- 鋭い角にフィレットを追加する

- 薄いまたは突出した特徴の端に追加のサポートを追加する

- 縦横比 (長さと幅/厚さの比率) の高いパーツを避ける

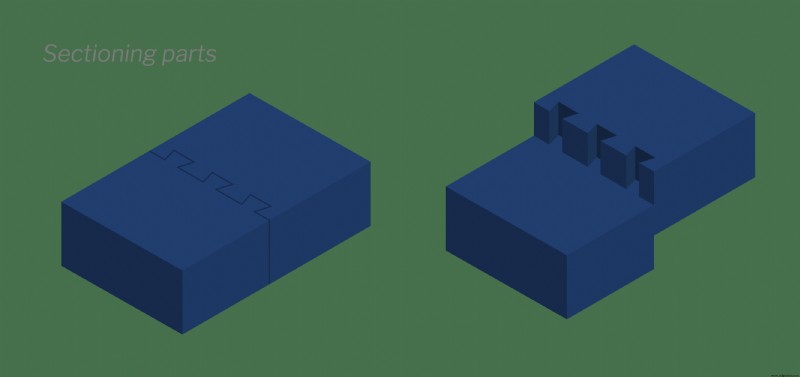

5.既成概念にとらわれない問題解決のためにパーツを分割することを検討しましたか?

セクショニングとは、パーツの CAD ファイルを小さな個別に印刷されたコンポーネントに分割することを意味します。セクショニングにより、プリンターのビルド ボリュームに対して大きすぎるパーツをビルドして組み立てたり、サポート構造の必要性を減らしたりすることができます。壊れやすいフィーチャを個別に印刷すると、より適したビルド方向を使用できるため、より強力で優れたパーツを作成できます。ただし、パーツをバラバラに切断するときは常に、パーツの切断にはある程度の専門知識と注意が必要です。

DFM エキスパートの入門

FDM は、熱可塑性プロトタイプと部品を製造するための非常に効率的で手頃な方法です。短いリード タイム、印刷技術の利用可能性、および幅広い材料の互換性により、愛好家も専門家も同様に FDM の利点を活用しようとしているのも不思議ではありません。

Fast Radius のような経験豊富なメーカーと提携すると、これらの各考慮事項 (およびその他の多くの考慮事項) が考慮されることを確信できます。当社のエンジニアと製品マネージャーのチームは、最先端のデジタル設計技術と数十年にわたる経験を活用して、製造するすべての部品がその仕事に最適な部品であることを保証します。それだけでなく、当社のチームは、設計からフルフィルメントまでの各ステップでお客様と緊密に協力して、各部品が最終用途と製造可能性のために最適化されるようにします.

アイデアを実現する方法について詳しくは、今すぐお問い合わせください。

アディティブ マニュファクチャリング、CNC 機械加工、およびその他の製造プロセスの詳細については、Fast Radius リソース センターにアクセスしてください。

製造ガイド用の溶融堆積モデリング (FDM) 設計をダウンロードしてください。

Fast Radius でパーツを作成する準備はできましたか?

見積もりを開始する産業技術