ジュースボックス

背景

何世紀にもわたって、世界中の人々がフルーツジュースを飲んでいます。今日では、冷凍濃縮物と液体の両方の形で入手でき、ボトル、缶、そして最近では箱など、さまざまな方法で包装されています。ジュースボックスは、通常4〜32オンス(118〜946 ml)のジュースを入れる個人サイズの容器であり、通常、ストローが付属しており、取り外して挿入して飲むことができます。ジュースボックスは無菌容器と見なされます。つまり、無菌状態で製造および充填され、無菌状態を維持するために冷蔵や防腐剤は必要ありません。持ち運びに便利なだけでなく、レンガの形をした容器は壊れにくい素材でできており、密閉性が高いため、人気を博しています。

歴史

無菌容器は、1960年代にルーベンラウジングというスウェーデン人によって発明されました。 1963年、Rausingは、ミルクを市場に出すためのより効率的な方法を見つけようとしていました。彼は、使用されている金属製のキャニスターよりも小さくて扱いにくい容器を必要としていました。 Rausingは、ジュースボックスの前身である、彼がTetraBrikと名付けたレンガの形をしたボックスを開発しました。 Tetra Briksは長方形の形状であるため、積み重ねると、古いコンテナの半分のスペースを占めていました。 5年後、Rausingは、完全に無菌または無菌の条件下でTetra Briksを充填する方法を見つけたときに、さらに大きな進歩を遂げました。

1980年にジュースボックスが米国に導入されると、競合他社は急速に市場に参入し始めました。これらの企業は、ジュースボックスにさまざまなフレーバーを充填したり、ビタミンやその他の栄養素を追加したり、パッケージを変更してジュースボックスの魅力を広げたりするなど、市場でのシェアを拡大するためにあらゆる種類のアイデアを実装し始めました。 1986年までに、ジュースボックスは米国のジュース市場の約20%を占めていました。

ジュースボックスが最初に市場に参入したとき、それらはしばしば本物のフルーツジュースではなく希釈されたジュース飲料で満たされていました。しかし、アメリカ人がより健康を意識するようになっていることに気づき、ジュースボックス業界はボックスをより健康的な飲料で満たすことで対応しました。 AやCなど、多くの企業がビタミンを追加しました。1990年代初頭、MinuteMaidはジュースボックスにカルシウムを追加した最初の企業になりました。他の会社もすぐに続きました。

環境問題

人気が高まっているにもかかわらず、誰もがジュースボックスについて前向きなことを言っているわけではありません。環境保護団体は、ジュースボックスやその他の無菌容器が環境に与える影響について懸念を抱いていました。具体的には、これらのグループは、他の種類のパッケージほどリサイクルが容易ではないため、無菌容器が国の埋め立て地を埋めることを恐れていました。メイン州は、無菌容器の販売を禁止するところまで行った。この禁止は後に廃止されましたが、他の州も同様の法律の採用を検討しています。

この反対に応えて、1989年に米国の主要な無菌パッケージメーカーを代表する業界団体である無菌包装評議会(APC)が設立されました。彼らの主な使命は、製品の利点と環境属性についてアメリカ国民に知らせることでした。無菌包装。 APCは設立以来、全国のコミュニティと緊密に協力して、リサイクルプログラムにジュースボックスを含めることを奨励してきました。これらの取り組みは、一部のコミュニティですでに成功していることが証明されています。リサイクルの取り組みに加えて、ジュースボックスの製造業者は、無菌容器は実際には他の種類の容器よりも環境に優しいと主張しています。 1つは、工場から店舗への輸送時にトラックに占めるスペースが少なくてすむため、移動回数が減り、燃料の使用量が減ることでエネルギーを節約できます。無菌充填プロセス自体も、従来の缶詰や瓶詰めの方法よりも少ないエネルギーで済みます。製造業者はまた、通常30〜40%の包装である充填ガラス瓶とは対照的に、包装は充填無菌容器の重量のわずか4%を占めると指摘しています。これにより、無菌容器を扱うときに廃棄するパッケージが少なくなります。

1990年代後半、無菌パッケージの環境への配慮に対する姿勢が変わり始めました。 1996年、無菌カートンは持続可能な開発のための大統領賞を受賞し、無菌包装業界は製品ライフサイクル全体で環境への責任を示したことが認められました。 2001年、環境活動家によるこの受け入れの増加は、新しく革新的なマーケティングのアイデアを取り入れようとする業界の取り組みと相まって、ジュースボックスをジュース業界の原動力にし続けています。

原材料

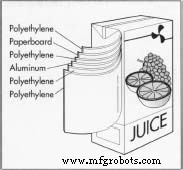

ジュースボックスは通常、6層の紙(24%)、ポリエチレン(70%)、およびアルミホイル(6%)で構成されています。紙は剛性と強度を提供し、パッケージにレンガの形を与えます。ポリエチレンには2つの目的があります。最内層では、パッケージを液密にするシールを形成します。外側には、パッケージを乾いた状態に保つ保護コーティングが施され、栄養およびマーケティング情報の印刷面が提供されます。アルミホイルは光と酸素に対するバリアを形成し、腐敗を防ぐために冷蔵や防腐剤の必要性を排除します。ストローはプラスチック製で、携帯電話で包まれています。マルチパックには6つ以上のジュースボックスが含まれており、多くの場合、製品名やその他の仕様が表示された段ボールのスリーブに包まれ、プラスチックでシュリンクラップされています。

デザイン

それらはさまざまなサイズで利用可能ですが、事実上すべてのジュースボックスは同じ基本的なデザイン機能を備えています。これらの各機能は、特定の目的に役立つように設計されています。まず、特に輸送中の利便性のために、長方形のレンガ型のデザインが選択されました。第二に、ジュースボックスの材料は、飲料を安全で新鮮な状態に保つために選択されました。

3番目の基本的な設計機能は飲酒メカニズムです。これは、パッケージの側面に取り付けられたストローで、取り外して上部の事前に形成された穴に挿入するか、パッケージの上部に組み込まれたプルタブで再シールできる場合とできない場合があります。使用される飲酒メカニズムのタイプは、ジュースボックスのサイズおよび/またはそれを使用する人によって異なります。たとえば、小さな子供向けに設計されたジュースボックスはストローを使用することが多く、大人向けのボックスはプルタブを使用する場合があります。複数のサービングを含むボックスは、通常、再封可能なタブを使用します。

製造

プロセス

無菌包装プロセスは、飲料業界における大きな進歩と見なされています。プロセス中、ジュースはパッケージの外側で非常に高い温度(195-285°F [91-1410°C])を使用して滅菌され、特別に設計された滅菌済みジュースボックスに注がれる前に冷却されます。この滅菌プロセスは、非常に短い時間(通常は3〜15秒)で完了し、従来の滅菌に関連するエネルギー使用量と栄養素の損失を大幅に削減するため、フラッシュ加熱および冷却と呼ばれます。このプロセスは非常に革新的であるため、食品技術研究所からイノベーション賞を受賞しています。

カートンブランクの作成

- 1ジュースボックス自体は、6層の紙、ポリエチレン、アルミホイルで構成されています。まず、上に巻かれた原紙

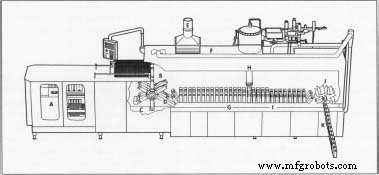

A。フィラーの操作と制御。 B.スリーブの抽出と成形。 C.ベースフォールディング。 D.乗換駅。 E.滅菌空気処理。 F.H202インジェクション。 G.乾燥ゾーン。 H.給油所。 1.超音波トップシーリング。 J.パドルホイールエジェクター。 K.排出コンベヤー。マザーロールには、適切なマーケティングおよび栄養情報が印刷されています。次に、ポリエチレンとアルミニウムの層が追加されます。層は、特別な押し出しラミネート装置を使用して一緒に結合されます。

A。フィラーの操作と制御。 B.スリーブの抽出と成形。 C.ベースフォールディング。 D.乗換駅。 E.滅菌空気処理。 F.H202インジェクション。 G.乾燥ゾーン。 H.給油所。 1.超音波トップシーリング。 J.パドルホイールエジェクター。 K.排出コンベヤー。マザーロールには、適切なマーケティングおよび栄養情報が印刷されています。次に、ポリエチレンとアルミニウムの層が追加されます。層は、特別な押し出しラミネート装置を使用して一緒に結合されます。 - 2次に、自動化された高速マシンが折り目を付け、ロールからいくつかのカートンブランクまたはスリーブを切り取ります。これで、スリーブをカートンに成形し、滅菌し、特別に設計された充填機で充填する準備が整いました。この充填は通常、スリーブを作成したプラントとは別の場所で実行されます。

ジュースボックスの滅菌と充填

- 3プログラマブルロジックコントローラー(PLC)は、オペレーターが実行する充填機を監視および制御します。最初に、事前に形成されたスリーブが配送ボックスから直接マガジンにロードされます。次に、スリーブを吸引によって個別に引き出し、長方形に成形し、マンドレルにスライドさせます。

- 4ポリエチレン製のスリーブの内層は、対流加熱によって熱的に活性化されます。

- 5マンドレルホイールがスリーブをプレスステーションに運ぶとき、スリーブは底部シールのために折りたたまれます。次に、袖の底が形成されて密封され、上部が開いたままのカートンベースが作成されます。次に、カートンはマンドレルからポケットチェーンに移され、そこでトップが事前に折りたたまれます。

- 6上部が事前に折りたたまれると、カートンは無菌ゾーンに入り、そこで新鮮な空気がフィルターによって滅菌されます。無菌ゾーンに入ると、カートンは過酸化水素蒸気で滅菌されます。圧縮空気を使用して、液体過酸化水素はノズルからヒーターに押し込まれ、そこで気化されてからカートンに注入されます。ファンが無菌ゾーンから蒸気を抽出している間、滅菌空気が加熱され、カートンに繰り返し吹き込まれて過酸化水素が乾燥します。

- 7カートンが滅菌されると、事前に滅菌された製品が充填されます。充填中に生成される泡は、必要に応じてカートンから抽出されます。

- 8充填されたカートンの上部は折りたたまれ、製品レベルより上で超音波で密封されます。耳は対流加熱され、サイドパネルに対して折りたたまれます。完成したカートンは、コンベヤーベルトで充填機から排出されます。

最後の仕上げ

- 9次のステップは、飲酒メカニズムを追加することです。最も一般的なメカニズムはストローですが、プルタブなどの代替方法を提供している企業もあります。ストローを使用する場合は、プラスチックで包み、一時的な接着剤でボックスの側面に接着します。これにより、ストローを後でボックスから引き出し、ラップを外して、ボックスの上部に開けた穴に挿入できます。 。わらの穴はレーザー切断によって作成されます。プルタブを使用する場合は、ボックスの上部に追加され、開口部にもレーザー切断プロセスが使用されます。これで、個別のジュースボックスの作成が完了しました。

- 10多くの場合、いくつかのジュースボックスは一緒にパックエージングされてマルチパックを形成します。個々の箱は、栄養やその他の情報が印刷された段ボールのスリーブに包まれ、輸送用にプラスチックでシュリンクラップされています。

品質管理

品質と安全性の基準が満たされていることを確認するために、PLCは、液体の滅菌およびジュースボックスの充填中の充填機の動作を監視および制御します。このコントローラーは、米国食品医薬品局(FDA)のすべての報告要件に準拠するコンソールからオペレーターによって実行されます。滅菌および充填プロセスの前、最中、および後に、液体の温度とプロセスの速度が適切な範囲内にあることを確認するために、何百もの手動および自動の品質チェックが実行されます。飲料の無菌性、栄養成分、および風味が決して損なわれないこと。ボックス自体が漏れなく無傷のままであること。飲酒メカニズムが適切に取り付けられていること。

副産物/廃棄物

環境保護論者からの初期の懐疑論にもかかわらず、ジュースボックスとそれらを充填するために使用される無菌包装プロセスは、環境に非常に優しいことが証明されており、従来の飲料包装方法よりも廃棄物とエネルギーの使用がはるかに少なくなっています。

また、軽量で独特のレンガ形状のデザインにより、ジュースボックスはボトルや缶よりも輸送中のスペースを節約することでエネルギーを節約できます。さらに、無菌パッケージは輸送中または保管中に冷蔵を必要としないため、エネルギー使用量も削減されます。無菌充填プロセス中、製品の完全性を損なうことなく最大のエネルギー効率を確保するために、時間と温度が注意深く監視されます。

使用済みジュースボックスのリサイクルは、廃棄物の削減にも役立ちます。 1990年代には、縁側のリサイクルプログラムの一環として、ジュースボックスを含むコミュニティの数が増加しました。ハイドロパルピングと呼ばれるプロセスにより、紙はポリエチレンから分離され、パルプに粉砕されて、他の紙製品の製造に使用されます。

ジュースボックスには、ポリエチレン、紙、アルミホイルの層がいくつかあります。

ジュースボックスには、ポリエチレン、紙、アルミホイルの層がいくつかあります。

未来

1990年代には、ジュースボックスなどのシングルサーブ飲料の売上が記録的な伸びを示し、専門家はそのような伸びが21世紀まで続くと予想していました。この成長に貢献する要因には、コカコーラ、トロピカーナ、ペプシコーラなどの業界リーダーによる国際事業の拡大が含まれます。より広い市場セグメントにアピールするための新しいフレーバーとマーケティングアイデアの継続的な実装。ヘルスクラブや自転車店など、製品を販売するための新しい場所。

ジュース業界を傷つける可能性のある要因の1つは、2001年に米国小児科学会が子供たちのジュース消費量の削減を推奨し、ジュースを飲みすぎると肥満やその他の健康問題につながる可能性があることを説明しています。この推奨事項が、親がこれまでジュースボックスで経験した多くの利点と、ジュースボックス業界によってまだ実装されていない革新的なアイデアを相殺するかどうかはまだわかりません。

詳細情報

定期刊行物

ケリー、クリスティン・ポーニー。 「ジュース、ジュース飲料の豊かな成長。」 飲料産業 86、いいえ。 9(1995年9月):10。

クルマ、リンダ。 「ジュースボックスの習慣をジャンクする。」 U.S. News and World Report 130、いいえ。 20(2001年5月21日):71。

スケナジー、レノア。 「ジュースボックス、実用的、便利、楽しい。」 ナイトリダー/トリビューンニュースサービス (1998年11月3日):K7326。

その他

Aseptic PackagingCouncilのWebページ。

Combibloc、Inc。のWebページ。

キャシー サポリト

製造プロセス