真鍮

背景

真鍮は主に銅と亜鉛で構成される金属です。銅が主成分であり、真ちゅうは通常銅合金に分類されます。真ちゅうの色は、存在する亜鉛の量に応じて、濃い赤褐色から淡い銀色の黄色まで変化します。亜鉛が多いほど、色は薄くなります。真ちゅうは銅よりも強くて硬いですが、鋼ほど強くも硬くもありません。さまざまな形状に成形しやすく、熱伝導が良く、一般的に塩水による腐食に強いです。これらの特性のため、真ちゅうはパイプやチューブ、ウェザーストリッピングやその他の建築用トリム部品、ネジ、ラジエーター、楽器、銃器のカートリッジケーシングの製造に使用されます。

歴史

現在シリアまたはトルコ東部として知られているこの地域の古代の金属労働者は、銅をスズで溶かして、紀元前3000年に青銅と呼ばれる金属を作る方法を知っていました。 スズと亜鉛の鉱床が一緒に見つかることもあり、2つの材料の色と特性が似ているため、知らないうちに真ちゅうを作ることもありました。

紀元前20年頃から西暦前 20、地中海周辺の金属労働者は、亜鉛鉱石とスズを含む鉱石を区別することができ、亜鉛と銅をブレンドして真ちゅう製のコインやその他のアイテムを作り始めました。亜鉛の大部分は、さまざまな亜鉛化合物を含むカラミンと呼ばれる鉱物を加熱することによって得られました。西暦300年頃から、真ちゅうの金属加工産業は現在のドイツとオランダで繁栄しました。

これらの初期の金属労働者は亜鉛鉱石とスズ鉱石の違いを認識できましたが、それでも亜鉛が金属であることを理解していませんでした。アンドレアス・シギスムンド・マーググラフ(1709-1782)というドイツの科学者が亜鉛を特定し、その特性を決定したのは1746年のことでした。金属銅と亜鉛を組み合わせて真ちゅうを作るプロセスは、1781年にイギリスで特許を取得しました。

銃器用の最初の金属製カートリッジケーシングは1852年に導入されました。いくつかの異なる金属が試されましたが、真ちゅうは、カートリッジが最初に発射されたときに圧力下で後装式を膨張および密閉し、すぐに収縮して空になることができるため、最も成功しました。銃器から引き出されるカートリッジケーシング。この特性は、速射自動兵器の開発につながりました。

原材料

真鍮の主成分は銅です。銅の量は、真ちゅうの種類とその使用目的に応じて、55重量%から95重量%の間で変化します。銅を高い割合で含む真ちゅうは、他の材料の量を最小限に抑えるために、少なくとも99.3%の純度の電気的に精製された銅から作られています。銅の含有率が低い真ちゅうは、電気的に精製された銅から作ることもできますが、より一般的には、より安価なリサイクル銅合金スクラップから作られます。リサイクルスクラップを使用する場合は、スクラップに含まれる銅やその他の材料の割合を把握して、製造業者が目的の真ちゅう組成を実現するために追加する材料の量を調整できるようにする必要があります。

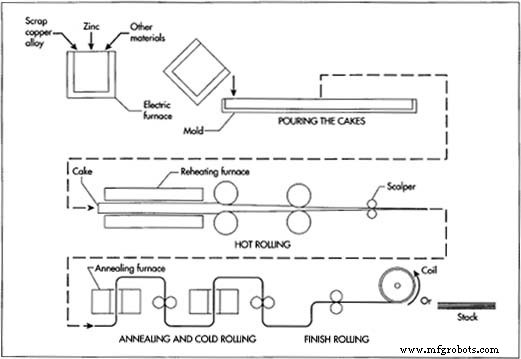

真ちゅうの2番目の成分は亜鉛です。亜鉛の量は、真ちゅうの種類に応じて5〜40重量%の間で変化します。  6rass生産の典型的な製造ステップを説明する図。亜鉛の割合が高い真ちゅうは、より強くて硬いですが、成形がより難しく、耐食性も低くなります。真ちゅうの製造に使用される亜鉛は、スペルターと呼ばれることもある商用グレードです。

6rass生産の典型的な製造ステップを説明する図。亜鉛の割合が高い真ちゅうは、より強くて硬いですが、成形がより難しく、耐食性も低くなります。真ちゅうの製造に使用される亜鉛は、スペルターと呼ばれることもある商用グレードです。

一部の真鍮には、特定の特性を改善するために、他の材料がわずかな割合で含まれています。被削性を向上させるために、最大3.8重量%の鉛を添加することができます。スズの添加により耐食性が向上します。鉄は真ちゅうを硬くし、内部の粒子構造を小さくするので、鍛造と呼ばれるプロセスで繰り返し衝撃を加えて金属を成形することができます。腐食を防ぐために、亜鉛を20%以上含む真ちゅうにヒ素とアンチモンが添加されることがあります。非常に少量で使用される可能性のある他の材料は、マンガン、シリコン、です。 とリン。

デザイン

さまざまな種類の真ちゅうの伝統的な名前は、通常、素材の色または使用目的を反映しています。たとえば、真ちゅうは15%の亜鉛を含み、赤みがかった色でしたが、黄銅は35%の亜鉛を含み、黄色がかった色でした。カートリッジ真ちゅうは30%の亜鉛を含み、銃器用のカートリッジを作るために使用されました。海軍の真ちゅうは最大39.7%の亜鉛を含み、船のさまざまな用途に使用されていました。

残念ながら、伝統的な真鍮の名前の中には多くの誤称が散らばっていました。亜鉛を10%含む真ちゅうは、スズを含まず、青銅ではありませんでしたが、市販の青銅と呼ばれていました。亜鉛40%、鉛3.8%の真ちゅうは、実際には鉛入りの真ちゅうでしたが、建築用青銅と呼ばれていました。

これらの時々紛らわしい名前の結果として、米国の真鍮は現在、金属および合金の統一番号システムによって指定されています。このシステムでは、文字(この場合、真ちゅうは銅合金であるため、銅を表す文字「C」)の後に5桁の数字が続きます。圧延や鍛造などの機械的方法で最終製品に成形するのに適した化学組成の真ちゅうは、鍛造真ちゅうと呼ばれ、その指定の最初の桁はI〜7です。溶融金属を型に流し込んで最終製品に成形されるのは真ちゅう鋳造と呼ばれ、その指定の最初の桁は8または9です。

製造プロセス

真ちゅうの製造に使用される製造プロセスでは、適切な原材料を組み合わせて溶融金属にし、固化させます。次に、固化した金属の形状と特性を、注意深く制御された一連の操作によって変更し、目的の真ちゅうストックを製造します。

真ちゅう製のストックは、最終的な用途に応じて、プレート、シート、ストリップ、ホイル、ロッド、バー、ワイヤー、ビレットなど、さまざまな形で入手できます。たとえば、真ちゅう製のネジはロッドの長さから切り取られます。一部の車両ラジエーターで使用されているジグザグフィンは、ストリップから曲がっています。パイプとチューブは、ダイと呼ばれる成形された開口部から真ちゅうの長方形のビレットを押し出すか、または圧搾して、長い中空のシリンダーを形成することによって形成されます。

プレート、シート、ストリップ、ホイルの違いは、材料の全体的なサイズと厚さです。プレートは、建物の建設に使用される合板のように、厚さが約0.2インチ(5 mm)を超える大きくて平らな長方形の真ちゅうです。シートは通常、プレートと同じ全体サイズですが、より薄いです。ストリップは、細長いシートにカットされたシートから作られています。ホイルはストリップのようなものですが、はるかに薄いだけです。一部の真ちゅう箔は、0.0005インチ(0.013 mm)まで薄くすることができます。

実際の製造プロセスは、真ちゅうストックの望ましい形状と特性、およびさまざまな真ちゅうプラントで使用される特定の機械と慣行によって異なります。これは真ちゅう製のシートとストリップを製造するために使用される典型的な製造プロセスです。

溶ける

- 1適切な量の適切な銅合金スクラップを計量し、電気炉に移して、約1,920°F(1,050°C)で溶解します。スクラップ合金中の亜鉛の量を調整した後、銅が溶けた後に適切な量の亜鉛が追加されます。溶融操作中に気化する亜鉛を補うために、必要な総亜鉛の約50%である少量の追加の亜鉛を追加することができます。特定の真ちゅうの配合に他の材料が必要な場合、それらが銅スクラップに存在していなければ、それらも追加されます。

- 2溶融金属を約8インチx18インチx10フィート(20 cm x 46 cm x 3 m)の型に流し込み、固化させてケーキと呼ばれるスラブにします。いくつかの操作では、非常に長いスラブを生成するために、溶融と注入が半連続的に行われます。

- 3ケーキが移動できるほど冷えたら、型から捨てられ、ローリングエリアに移動されて保管されます。

熱間圧延

- 4ケーキを炉に入れ、希望の温度に達するまで再加熱します。温度は真ちゅうストックの最終的な形状と特性に依存します。

- 5次に、加熱されたケーキは、真ちゅうの厚さを段階的に約0.5インチ(13 mm)以下に減らす一連の対向するスチールローラーを介して供給されます。同時に、真ちゅうの幅が広がります。このプロセスは、ブレークダウンローリングと呼ばれることもあります。

- 6真ちゅうは、今でははるかに低温になり、スカルパーと呼ばれるフライス盤を通過します。この機械は、真ちゅうの外面から薄い層を切り取り、溶銑が空気にさらされた結果として表面に形成された可能性のある酸化物をすべて除去します。

焼きなましと冷間圧延

- 7真ちゅうは熱間圧延されるため、作業が難しくなります。また、延性、またはさらに伸ばす能力を失います。真ちゅうをさらに圧延する前に、まず真ちゅうを加熱して硬度をいくらか緩和し、延性を高める必要があります。このプロセスはアニーリングと呼ばれます。焼きなましの温度と時間は、真ちゅうの組成と目的の特性によって異なります。熱間圧延された真ちゅうのより大きな部分は、密封された炉に入れられ、バッチで一緒に焼きなましされるかもしれません。小さい部品を金属ベルトコンベヤーに置き、両端に気密シールを備えた炉に連続的に供給することができます。どちらの方法でも、真ちゅうが酸素と反応してその表面に望ましくない酸化物を形成するのを防ぐために、炉内の雰囲気は窒素のような中性ガスで満たされます。

- 8次に、焼きなましされた真ちゅう片を別の一連のローラーに通して、厚さをさらに約0.1インチ(2.5 mm)に減らします。このプロセスは、真ちゅうの温度が熱間圧延中の温度よりもはるかに低いため、冷間圧延と呼ばれます。冷間圧延は真ちゅうまたは粒子の内部構造を変形させ、その強度と硬度を高めます。厚みを薄くするほど、素材は強く硬くなります。冷間圧延機は、ほぼ均一な厚さの真ちゅうシートを製造するために、ローラーの幅全体のたわみを最小限に抑えるように設計されています。

- 9ステップ7と8を何度も繰り返して、目的の厚さ、強度、硬度を得ることができます。一部のプラントでは、真ちゅう片が1つの長い連続シートに接続され、垂直の蛇行パターンに配置された一連の焼きなまし炉と圧延機に供給されます。

- 10この時点で、幅の広いシートを幅の狭い部分にスリットして真ちゅうのストリップを作成することができます。次に、ストリップに酸浴を与え、すすいでそれをきれいにすることができる。

ローリングを終了

- 11厚さの公差を厳しくするため、または非常に滑らかな表面仕上げを実現するために、シートに最終冷間圧延を施すことができます。次に、それらはサイズにカットされ、厚さと使用目的に応じて積み重ねまたはコイル状にされ、流通のために倉庫に送られます。

- 12ストリップは、長さに切断され、コイル状に巻かれ、倉庫に送られる前に、最終仕上げローリングが施される場合もあります。

品質管理

真ちゅうは、製造中、特定の真ちゅうストックを形成するために使用される材料とプロセスの継続的な評価と管理の対象となります。原料の化学組成は、溶融前にチェックおよび調整されます。加熱と冷却の時間と温度が指定され、監視されます。シートとストリップの厚さは、各ステップで測定されます。最後に、完成品のサンプルの硬度、強度、寸法、およびその他の要素をテストして、必要な仕様を満たしていることを確認します。

未来

真ちゅうは、強度、耐食性、成形性の組み合わせを備えており、近い将来、多くの用途に役立つ材料になり続けます。真ちゅうはまた、真ちゅうから作られたほとんどの製品が埋め立て地に廃棄されるのではなく、リサイクルまたは再利用されるという点で他の材料よりも優れています。これにより、長年にわたって供給を継続できます。

製造プロセス