ガムテープ

背景

ダクトテープは、片面がポリエチレン樹脂で、もう片面が非常に粘着性のあるゴムベースの接着剤でコーティングされた布テープです。他のテープとは異なり、布の裏地はダクトテープの強度を与えながら、簡単に破れるようにします。ダクトテープも非常に展性があり、さまざまな表面に接着できます。これは主にエアダクトや同様の用途で使用するために設計されましたが、消費者はこの人気のある製品の幅広い用途を発見しました。ネジや釘の代わりの留め具として、そして車のメンテナンスで、多くの家庭の修理作業に使用できます。スノーモービルは、凍傷や日焼けを防ぐために鼻にダクトテープを貼ることさえ知られています。この製品は非常に多くの関心を集めており、その型にはまらない、そしてしばしばコミカルな使用に特化した本やWebサイトがあります。たとえば、ダクトテープブック ダクトテープを使用してエプロンとトランポリンカバーを作成する方法について説明します。

歴史

ダクトテープの歴史に関して相反する説明があります。 Manco、Inc。(DuckTm Brandテープのメーカー)によると、1940年代の第二次世界大戦中にJohnsonとJohnsonの一部門であるPermacellによって作成されました。他の専門家は、テープ製品はリチャード・ドリューが率いる3Mカンパニーの研究者によって1920年代に発明されたと主張しています。しかし、ほとんどの説明は、パーマセルが戦争中にダクトテープを完成させたことに同意しています。彼らの研究チームは、最先端の技術を使用して、ポリエチレンでコーティングされた布の裏地に接着剤の複数の層を組み合わせるプロセスを開発しました。この初期の製品は、鳥の羽のように水をはじくため、または生地のメッシュがアヒルの布でできているため、「ダックテープ」と呼ばれていました。

その起源に関係なく、軍はダクトテープの多くの用途を見つけました。その初期の用途の1つは、弾薬箱をまとめることでした。このため、兵士たちはそれを「ガンテープ」と呼んだ。空軍はこの製品の他の用途を発見し、離陸時の空気摩擦を減らすために飛行機のガンポートを覆うためにダクトテープが使用されました。他の多くの軍用製品と同様に、ダクトテープは元々オリーブグリーンに着色されていましたが、戦後、より身近なシルバーカラーに変更されました。メーカーは、さまざまな新しい用途を見つけた家庭の消費者にそれを販売し始めました。テープは使いやすく、強制空気加熱のある新しい家に見られるようなダクト作業をまとめる場合、ネジやボルトと同じくらい効果的です。

消費者の需要が高まるにつれ、マーケターはより消費者に優しい方法でテープを包装し始めました。 Mancoによると、彼らはダクトテープをシュリンクラップしてラベルを付け、陳列棚に簡単に積み重ねることができるようにした最初の会社でした。このパッケージの改善により、買い物客はさまざまなグレードを簡単に区別できるようになりました。 1999年までに、Mancoは毎年約5,900ショートトン(5,352メートルトン)、つまり246,217マイル(396,240 km)のテープを販売していました。

デザイン

ダクトテープは、そのグレードに基づいてさまざまな用途向けに設計されています。グレードは、接着剤の種類と裏打ち材の強度の組み合わせによって決まります。布地の強度は、含まれる糸の数によって異なります。この数値は、布の裂け目の強さを決定します。たとえば、軍用グレードのテープの裂け目強度は40ポンド(18 kg)ですが、安価なテープの強度は20ポンド(9 kg)の範囲です。連邦政府が使用するために設計されたテープは、強度やその他の要素を規定する12ページの長い仕様ガイドに準拠する必要があります。商用グレードはそれほど要求が厳しくなく、通常、ユーティリティ、汎用、またはプレミアムグレードのいずれかに分類されます。その他の特殊グレードには、原子炉で使用される「核テープ」や、レースカー用に特別に設計された「1時間あたり200マイル(322 km)」のテープがあります。

原材料

コットンメッシュ

綿 メッシュはダクトテープのバックボーンを形成します。引張強度を提供し、テープを両方向に引き締めることができます。織りがきつく、糸の数が多い布は、品質が高く、強度が高く、引き裂きがきれいです。プレミアム品質のテープは、1平方インチあたり44 x28スレッドのスレッド数を持つことができます。したがって、この布で作られたテープはより高価です。綿織物は、コーティング機械全体に広がる場合、「ウェブ」と呼ばれます。

ポリエチレンコーティング

綿生地は、湿気や摩耗から保護するプラスチック素材であるポリエチレンでコーティングされています。このプラスチックコーティングは柔軟性があり、テープが不規則な表面によりよく付着することを可能にします。ポリエチレンは、予備コーティング操作で溶融され、布に塗布されます。次に、コーティングされた布は、製造業者が接着剤を塗布する準備ができるまでロールに保管されます。

接着剤コンパウンド

ダクトテープに使用されている接着剤は、2つの理由で独特です。まず、接着剤自体は、長期的な接着を保証するゴムコンパウンドで配合されています。他のテープは通常、結合性のない接着性ポリマーを使用します。第二に、接着剤は、セロハンやマスキングテープで使用されるものよりもはるかに厚いコーティングで基板に塗布されます。これもテープの粘着性を高めるのに役立ちます。

製造プロセス

接着剤配合

- 1ダクトテープに使用されるゴムベースの接着剤は、多段階のプロセスで調製されます。最初のステップでは、接着剤は、化合物を加熱するための蒸気ジャケットを備えたステンレス鋼タンクと高トルクミキサーからなるブランベリータイプミキサーとして知られるミキサーで配合されます。ゴムコンパウンドはペレットの形で導入され、次に加熱され、溶融して均質になるまで混合されます。他の成分は、配合で指定されているようにブレンドタンクに追加されます。これらには、粘着剤、粘度調整剤、酸化防止剤、およびその他の添加剤が含まれます。最終的な混合物は濃厚ですが、コーティング装置に接続された貯蔵タンクにポンプで送るのに十分なほど滑らかです。

接着剤塗布

- 2接着剤と布地は、洗練されたコーティング装置を使用して組み合わされています。まず、ローラーミルでの熱により接着剤をさらに軟化させます。ローラーミルは、重いゲージのステンレス鋼でできている密集した中空ローラーで構成されています。ローラーは高トルクギアと設定速度で回転させるモーターに取り付けられています。ローラーの温度は、ローラーを通して継続的に水を汲み上げることによって制御されます。上部のローラーは260°F(127°C)の温度に保たれ、中央のローラーは100°F(38°C)に保たれます。シリンダーは所定の位置に固定されているため、シリンダー間にはわずかな隙間しかありません。ローラーが回転すると、ゴムコンパウンドがこのスペースに供給されます。発生した摩擦によりゴムが加熱されて軟化します。この配置により、溶融接着剤はローラーの表面全体に薄いシートを形成することができます。

- 3次に、布は別のローラーセットを介してコーティング機に供給されます。接着剤と接触している3番目のローラー(199°F [93°C]で保持)に対して動作します。コーティングとして知られているこのプロセスの間に、接着剤は布に移されます。ローラー間の隙間を制御することにより、機械のオペレーターは布にどのくらいの接着剤が塗布されているかを判断できます。接着剤の準備ができたら、ポリエチレンで前処理された布の裏打ち材が、保管ロールからコーティングローラーに供給されます。バッキング材が3番目のローラーと接触すると、

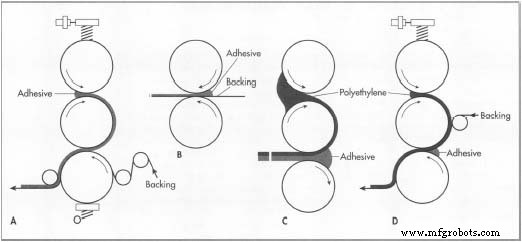

A.3ロールの感圧テープカレンダー。 B.2ロール粘着カレンダー。 C.ポリエチレンと接着剤カレンダー。 D.ポリエチレンでコーティングされた布テープ用のカレンダー。転写ローラーから接着剤を拾います。このような重い接着剤を塗布するために使用されるこのプロセスは、予定表として知られています。 0.002インチ(0.05 mm)の薄さのコーティングを使用できますが、0.004インチ(0.Imm)未満では均一性が低下します。これらの変動は、ローラーが回転するときにローラーがわずかに曲がるために発生します。これにより、ローラー間に不均一なギャップが生じ、ウェブ全体のコーティング重量にばらつきが生じます。

A.3ロールの感圧テープカレンダー。 B.2ロール粘着カレンダー。 C.ポリエチレンと接着剤カレンダー。 D.ポリエチレンでコーティングされた布テープ用のカレンダー。転写ローラーから接着剤を拾います。このような重い接着剤を塗布するために使用されるこのプロセスは、予定表として知られています。 0.002インチ(0.05 mm)の薄さのコーティングを使用できますが、0.004インチ(0.Imm)未満では均一性が低下します。これらの変動は、ローラーが回転するときにローラーがわずかに曲がるために発生します。これにより、ローラー間に不均一なギャップが生じ、ウェブ全体のコーティング重量にばらつきが生じます。 - 4コーティング後、テープ生地を大きなボール紙の芯に巻き付けます。十分な数のテープがコーティングされ、ロールがいっぱいになると、スピンドルから取り外され、適切なサイズにカットできる別の領域に移動されます。これらのストレージロールは、幅が約5フィート、直径が3フィート(152 cm x 91 cm)です。

スプールとスリット

- 5コーティングプロセスが完了したら、役割を最終的なサイズにカットできます。これは、一連のナイフを備えた機械に大きなロールを「巻き戻す」、つまり巻き戻すことによって行われます。ナイフはウェブをより狭いセグメントに切断し、それを小さなボール紙の芯に巻き戻します。このプロセスは「スリッティング」として知られています。

パッケージング操作

-

6この最終段階では、ダクトテープのロールが販売用にパッケージ化されます。それらは通常、単独で、または2つまたは3つのパッケージでシュリンクラップされます。その後、これらのパッケージは箱詰めされ、出荷用に販売されます。

メーカーによっては、上記の手順を自動化によってより少ない手順に組み合わせることができます。たとえば、Permacellは、接着剤を混合し、加熱し、裏地に固定する自己完結型の装置を使用しています。この方法により、汚染の原因となる溶剤を使用せずに接着剤を調製できます。

品質管理

ダクトテープは、米国材料試験協会によって記述された一連の標準試験に適合している必要があります。これらの方法は、接着剤の2つの重要な特性を測定します。接着力(テープが別の表面にどれだけよく接着するかを決定します)と凝集力(接着剤が布の裏地にどれだけよく接着するかを示します)です。これらの特性を評価する一般的な方法の1つは、標準化されたステンレス鋼板にテープを貼り付けてから、テープを引き剥がすのに必要な力を測定することです。次に、プレートを調べて、接着剤の残留物が残っているかどうかを判断します。接着剤コーティング自体を監視して、裏地にどれだけ密着しているかを評価します。接着剤が残留物を残す状態は、クリーピング、クレージング、にじみ、およびにじみとして知られています。品質管理技術者は、接着剤の不均一な塗布を表すために使用される用語である魚眼レンズにも注意を払います。

標準テストに加えて、各メーカーは自社製品を評価するための独自の方法を持っています。たとえば、企業はダクトテープの破断点を測定する場合があります。他の人は、テープがほどけるときのテープの「歯ごたえ」の音を評価します。これは、消費者がロールからのノイズの多い裂け目が強さの兆候であると信じているためです。他のテストは、クイックスティックを測定するように設計されています。これを行う1つの方法は、粘着面を上にしてテープストリップにピンポンボールを発射し、テープで停止する前にボールがどれだけ転がるかを測定することです。

ダクトテープは優れた接着性があるという評判にもかかわらず、独立した研究者によって行われたテストでは、テープが意図したとおりに機能しないことがわかりました。 1998年、エネルギー省のローレンスバークレー国立研究所の研究者であるマックスシャーマンとレインウォーカーは、12種類のダクトテープを評価しました。彼らは、夜間から昼間、冬から夏にかけて、住宅やオフィスビルの温度条件を模倣した加速劣化試験を設計しました。彼らは、小さなダクトを大きなダクトに接続する一連の標準的なフィンガージョイントを使用しました。それぞれのテスト接続を異なるブランドのダクトテープで包み、家庭の冷暖房システムで見られるものと同様に設計された温度と湿度の条件下でシールを評価しました。研究者たちはまた、サンプルの接合部をより高い温度で焼き付ける焼き付け試験を実施しました。研究者によると、テストされたジョイントのほとんどは、50%以上漏れていることがわかりました。彼らのテスト結果はまた、温度が氷点下(32°F [0°C])を下回るか、200°F(93°C)を超えると、テープの大部分が機能しなくなることを示しました。しかし、テープ業界はこれらの調査結果に異議を唱え、最適な効率を得るには、テープ製品を首輪またはクランプで補助する必要があると主張しました。

未来

環境と価格を考慮して、新しい接着剤の配合を低コストで特定するための研究を推進しています。幅5 cm、汎用ダクトテープの50ヤード(46 m)ロールの一般的な価格は約3ドルで、高機能を維持します。環境に害を与えることなく。さらに、マーケティング上の考慮事項が製品の改善を促進します。ダクトテープは極端な温度ではうまく機能しないという批判に応えて、メーカーは厳しい熱と寒さの変動に耐えるように特別に設計されたより高度な処方を作成しています。初めて、フレキシブルダクト作業で使用されるダクトテープ専用の正式な規格が作成されています。テープメーカーは、Underwriters Laboratories(製品安全性試験機関)による認証が売り上げを伸ばすと信じているため、この計画を支持しています。

製造プロセス