固体レーザー

背景

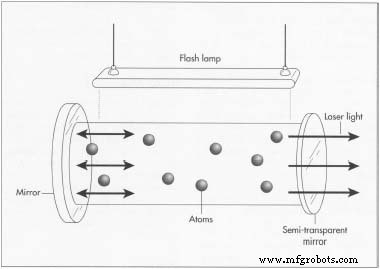

レーザーは、誘導放出による光増幅の頭字語であり、電気エネルギーまたは光エネルギーを光に変換するデバイスです。電気エネルギーまたは光エネルギーを使用して原子または分子を励起し、単色(単一波長)の光を放出します。レーザーは、両端に平面鏡または球面鏡があり、レーザー加工可能な材料で満たされた空洞で構成されています。この材料は、光または放電によって半安定状態に励起することができます。材料は、このように励起できる限り、結晶、ガラス、液体、染料、または気体にすることができます。固体レーザーは、気体とは異なり、原子がしっかりと結合している結晶を使用するレーザーです。結晶は、ランプまたは別のレーザーのいずれかによって光が結晶に注入された後、レーザー光を生成します。

最も単純なキャビティには2つのミラーがあり、1つは完全に反射し、もう1つは50〜99%を反射します。これらのミラー間で光が反射すると、強度が増加します。レーザー光は強いビームと同じ方向に進むため、レーザーは非常に明るい光を生成します。レーザービームは、長距離に投影することもでき、非常に小さなスポットに焦点を合わせることができます。

ミラーのタイプによって、ビームのタイプが決まります。 1つのミラーが光の1〜2%しか透過しない場合、非常に明るく、非常に単色でコヒーレントなビームが生成されます。平面鏡を使用する場合、ビームは高度にコリメートされます(平行になります)。球面鏡を使用すると、ビームはキャビティの一端近くから出てきます。最初のケースのビームのタイプは、これらの特性により医師が周囲の組織への損傷を回避し、より正確に目的の領域をターゲットにすることができるため、レーザーを医学で非常に有用にします。

原子をより高いエネルギーレベルに励起する1つの方法は、レーザー光よりも高い周波数の光でレーザー材料を照射することです。光ポンピングとしても知られるこれらの固体レーザーは、端が平らで平行に研磨され、レーザー光を反射するためにミラーでコーティングされた固体結晶材料のロッドを使用します。イオンは結晶マトリックスに浮遊し、励起されると電子を放出します。

ロッドの側面は、ポンピングランプからの光を受け入れるために透明なままになっています。これは、点滅する光を生成するパルスガス放電である可能性があります。最初の固体レーザーは、ピンクのルビーのロッドとサファイアの人工結晶を使用していました。現在使用されている2つの一般的な固体レーザーは、Nd:YAG(ネオジム:イットリウムアルミニウムガーネット)とNd:ガラスです。どちらも、光ポンピングにクリプトンまたはキセノンフラッシュランプを使用しています。最大数千ワットの鮮やかな閃光を得ることができ、動作寿命は約10,000時間です。

レーザー光は非常に強い強度の正確なスポットに焦点を合わせることができるため、さまざまな材料を蒸発させるのに十分な熱を小さなパルスレーザーで生成することができます。したがって、レーザーは機械加工を含むさまざまな材料除去プロセスで使用されます。たとえば、ルビーレーザーは、伸線ダイ用のダイヤモンドや時計用ベアリング用のサファイアに穴を開けるために使用されます。

歴史

レーザーの背後にある概念は、光が光子と呼ばれる質量のない粒子で構成されていることを示したアルバートアインシュタインによって最初に提案されました。各光子には、波の周波数に対応するエネルギーがあります。周波数が高いほど、波によって運ばれるエネルギーは大きくなります。次に、アインシュタインとS. N. Boseという名前の別の科学者が、光子が一緒に移動する傾向がある現象の理論を開発しました。これがレーザーの背後にある原理です。

レーザーアクションは、1954年にノーベル賞を受賞したチャールズタウンズとその同僚によってマイクロ波領域で最初に実証されました。彼らは、集束電極のシステムを通してアンモニア分子のビームを投射しました。適切な周波数のマイクロ波電力が空洞を通過すると、増幅が発生し、誘導放出によるマイクロ波増幅(M.A.S.E.R.)という用語が生まれました。レーザーという用語は、1957年に物理学者のゴードングールドによって最初に造られました。

1年後、タウンズはアーサーショーローと協力し、2人はレーザーを提案し、1960年に特許を取得しました。同じ年、ヒューズ研究所の物理学者であるセオドアメイマンが最初の実用的なレーザーを発明しました。このレーザーは、強制空気で冷却された研磨されたアルミニウムの円筒形の空洞内に囲まれたフラッシュチューブで囲まれたピンクのルビー結晶を使用したソリッドステートタイプでした。ルビーシリンダーは、光の波長の3分の1以内に平行になるように、両端が研磨されています。両端は蒸着銀でコーティングされていました。このレーザーはパルスモードで動作しました。 2年後、フラッシュランプをアークランプに交換することにより、連続ルビーレーザーが製造されました。

メイマンのレーザーがうまく実証された後、他の研究者は、エルビウム、ネオジム、さらにはウランを含む、他のさまざまな基板や希土類を試しました。イットリウムアルミニウムガーネット、ガラス、およびフッ化カルシウム基板がテストされました。 1980年代の強力なレーザーダイオード(電極または半導体を使用してコヒーレント光出力を形成するデバイス)の開発により、より効率的でコンパクトで信頼性の高い連続波領域の全固体レーザーが生まれました。ダイオード技術は1990年代に改善され、最終的には固体レーザーの出力を数キロワットレベルまで増加させました。

Nd:YAGレーザーとルビーレーザーは、さまざまな種類の結晶を使用する他の固体レーザーとともに、現在、多くの産業、科学、医療アプリケーションで使用されています。 Nd:YAGレーザーは、汚染、溶接、その他の用途の監視にも使用されています。このタイプの結晶は最も広く使用されており、成長する結晶の3分の2以上がこのタイプです。成長している他の結晶には、Nd:YVO4(オルトバナジン酸イットリウム)、Nd:ガラス、およびEr:YAGが含まれます。

原材料

さまざまな材料(結晶、金属、半導体など)で作られた光学、機械、および電子部品は、通常、他のメーカーから供給されます。アウトソーシングはレーザーメーカーによって異なります。固体レーザーは、2つの主要なコンポーネントまたは「ボックス」で構成されています。 1つのコンポーネントには光学系(レーザー結晶とミラー)が含まれ、もう1つのコンポーネントには電子機器(電源、内部制御)が含まれます。これらの2つのコンポーネントが1つのボックスに統合されている場合があります。

デザイン

レーザーキャビティの設計は、アプリケーションによって決定されます。通常、研究開発グループが設計を開発します。この設計により、電力、波長、その他のビーム特性などの動作特性が決まります。設計者は、食品医薬品局(FDA)の要求に応じて安全機能も組み込んでいます。

製造プロセス

-

1通常、すべてまたはほとんどのコンポーネントは他の場所で製造されています。たとえば、結晶栽培者はレイジング材料を提供します。 Nd:YAG結晶を成長させるために、目的の元素の高純度酸化物粉末化合物をるつぼに入れ、高周波炉で高温で溶融します。次に、種結晶を液面に接触させます。種結晶をゆっくりと持ち上げ、回転させ、わずかに冷却すると、所望の組成の単結晶が毎時約0.02インチ(0.5mm)の速度で出現します。

典型的なNd:YAG結晶は、直径2.4〜3.1インチ(60〜80 mm)、長さ6.9〜8.9インチ(175〜225 mm)の範囲です。さまざまな形状のロッド、ウェーハ、スラブが成長した結晶から抽出され、顧客の仕様に合わせて製造、研磨、コーティングされます。完成品の範囲は、直径0.02インチ(0.5 mm)からIインチ(25 mm)までのロッドです。

固体レーザーは、両端に結晶で満たされた平面鏡または球面鏡を備えた空洞で構成されています。その原子はしっかりと結合しています。ランプまたは別のレーザーのいずれかによって光が注入された後、結晶はミラー間で跳ね返る光を生成し、強度を高め、非常に明るい光を生成します。断面が0.3x 1.5インチ(8 x 37 mm)、長さが9.2インチ(235 mm)のスラブ形状までの長さ。最も一般的なNd:YAGロッドの形状は、直円柱です。

固体レーザーは、両端に結晶で満たされた平面鏡または球面鏡を備えた空洞で構成されています。その原子はしっかりと結合しています。ランプまたは別のレーザーのいずれかによって光が注入された後、結晶はミラー間で跳ね返る光を生成し、強度を高め、非常に明るい光を生成します。断面が0.3x 1.5インチ(8 x 37 mm)、長さが9.2インチ(235 mm)のスラブ形状までの長さ。最も一般的なNd:YAGロッドの形状は、直円柱です。

アセンブリ

- 2レーザーが設計され、コンポーネントが受け取られると、光学部品は機械コンポーネントと統合されます。技術者は設計図に従い、金属ホルダーまたは取り付け装置を使用して、光学部品を目的の位置に配置します。この手順は、光学部品の汚染を避けるためにクリーンルーム環境で実行されます。

配置

- 3次に、希望の仕様で動作するようにレイジングキャビティを調整します。これは、別の技術者がテストテーブル上で実行し、別のレーザーを使用して位置合わせを支援します。

最終テスト

- 4レーザーを顧客に出荷する前に、エンドテストと呼ばれるステップを実行します。このステップでは、基本的に、出力パワー、ビーム品質、その他の特性など、レーザーが適切に動作しているかどうかをチェックします。レーザーは、検査に合格することを確認するために数時間作動します。

品質管理

ほとんどのレーザーメーカーは、製造プロセス全体でフィードバックループを提供する国際品質基準に準拠しています。レーザーはまた、前述のようにいくつかの主要なテスト手順を通過します。

米国で配布されるすべてのレーザーデバイスは、連邦レーザー製品の性能基準に準拠していることを証明し、エンドユーザーに配布する前にデバイスおよび放射線健康センター(CDRH)コンプライアンスオフィスに報告する必要があります。この性能基準は、ユーザーに適切な安全性を提供するためにすべてのレーザーが持つ必要のある安全機能とラベル付けを指定します。各レーザーは、市場に投入する前に、規格に準拠していることを証明する必要があります。認証とは、各ユニットが性能基準に準拠した品質保証試験に合格したことを意味します。レーザーを認定する者は、レーザーに関する問題の報告と通知に責任を負います。

副産物/廃棄物

さまざまなコンポーネントのサプライヤは通常、総合的な品質管理手順に従うため、レーザーメーカーはコンポーネントの欠陥をテストせず、無駄がほとんどありません。欠陥のあるコンポーネントが見つかった場合、それらはメーカーに返送されることがあります。

未来

固体レーザーは、より高い出力、より高速、より短い波長、より優れたビーム品質を備えて設計されており、アプリケーションを拡大します。たとえば、数十億のパルスを1秒間に絞ることができるレーザー材料が開発されており、その結果、フェムト秒レーザーが1ナノ秒ごとに数十のパルスを供給します。テラワットまたはペタワットレベルで電力を供給できる固体レーザーも核反応を生成するためにテストされており、CATスキャンなどの核医学アプリケーションで使用される可能性があります。 Nd:YAGレーザーは、穴あけ、はんだ付け、トリミングの用途向けに電子産業に拡大しています。レーザー結晶は、長持ちするように作られ続けています。

世界のレーザーシステム市場は、2000年の47億ドルから2005年には80億ドルに増加すると予想され、固体レーザー市場は、ダイオードレーザーの46億ドルに対し、11億ドルを超えます。固体レーザーは、特定の市場で染料、イオン、HeNeタイプのレーザーに取って代わりつつあります。他のアナリストは、2003年までにフラッシュランプ励起固体レーザーが6億6000万ドルに、ダイオード励起固体レーザーが3億1200万ドルに成長すると予測しています。後者のタイプのレーザーは、汎用マーキングや材料加工などの産業用途でより一般的になります。コストが下がり、より高い電力が利用可能になります。これらのレーザーも最小限のメンテナンスで設計されています。

製造プロセス