コルク

信じられないほど用途の広い天然素材であるコルクは、羊から羊毛を集めるように、生きているコルクガシの木から収穫されます。木はこのプロセスによって無傷であり、平均150年間コルクを生産し続けます。

背景

コルクは、コルクガシの木の外面に蓄積する死んだ細胞で構成されています。ハニカムのような構造のため、コルクは主に空きスペースで構成されています。その密度(単位体積あたりの重量)は水の4分の1です。ただし、ハニカムとは異なり、コルクは平均14辺の不規則な形状の間隔のあるセルで構成されています。 1立方インチあたり6億2500万個のこれらの空のセル(1立方センチメートルあたり4000万個)を備えたコルクは、微細なバブルラップの多くの層のようであり、効果的な緩衝材になっています。密度が低いため、コルクは救命具やブイなどの製品に役立ちます。大量のデッドエアスペースにより、コルクは温度と騒音の両方に対して効果的な断熱材になります。さらに、それは難燃性です。炎は表面を焦がすだけで、有毒ガスは発生しません。コルクの表面を切断すると、微細なセルの多くが小さな吸盤に変わり、効果的な滑り止めの表面が作成されます。柔軟性に加えて、コルクは非常に弾力性があります。 14,000ポンド/インチの圧力で粉砕した後 2 (96,000 kPa)、コルクは24時間で元のサイズの90%を取り戻します。コルクはほこりも湿気も吸収せず、腐敗や虫にも強いです。耐摩耗性に優れ、ダイヤモンドの研磨に使用されます。

コルクから作られた多くの製品の中には、床材(リノリウムなど)、靴のインソール、屋根ふきパネル、ガスケット、安全ヘルメットライナー、ボトルストッパー、ダーツボード、掲示板、ゴルフボールや野球のコアがあります。特定の用途でコルクの代わりに使用するために、多数の人工材料が開発されています(たとえば、審判の笛の合成エンドウ豆、靴用のフォームインソール、発泡スチロールの救命具など)。ただし、さまざまな用途で使用できるコルクの一般的な代替品は開発されていません。

歴史

コルクの瓶のストッパーは、数千年前にさかのぼるエジプトの墓で発見されました。古代ギリシャ人はコルクを使って漁網の浮き輪、サンダル、瓶の栓を作りました。 2000年前、ローマ人は漁師用のライフジャケットなど、さまざまな方法でコルクを広く使用していました。何百年もの間、地中海のコテージはコルクの屋根と床で建てられ、夏の暑さと冬の寒さを防ぎ、柔らかい歩行面を提供してきました。

ガラスびんは15世紀に発明されましたが、その使用は17世紀まで普及しませんでした。栓としてのコルクの人気は、コルクの木の意図的な栽培につながりました。コルクの木は、1760年頃までは、たまたま成長した場所で収穫されていました。革新的な王冠(一般にボトルキャップとして知られている天然コルクのディスクで裏打ちされた金属製の蓋)は、1892年に発明されました。

ドイツの会社がコルク粒子に粘土バインダーを追加し、断熱材として使用するための凝集(複合)コルクのシートを製造するプロセスを開発した1890年頃まで、コルクの収穫の多くが無駄になりました。翌年、ジョン・スミスという名前のアメリカ人は、バインダーを追加せずにコルク粒子を熱と圧力にさらすことによって、廃棄物から純粋なコルクの凝集を生成する技術を開発しました。次の主要な開発は、チャールズ・マクマヌスがクラウンキャップの裏打ちに使用できる一種の凝集コルクを発明した1909年に起こりました。それ以来、さまざまな特性と用途を持つコルク化合物を製造するために、他の多くの技術が開発されてきました。

原材料

コルク製品の原料は、コルクガシの木(常緑樹 Quercus suber )から収穫されます。 または落葉性- Quercus occidentalis)。 樹木は通常、高さが40〜60フィート(12〜18 m)、幹の周囲が6〜10フィート(2〜3 m)に達します。事実上すべての世界の商業用コルクガシは、西地中海地域とイベリア半島で育ちます。ポルトガルのコルク林は最も生産的です。既存の木の30%を占め、世界で収穫されたコルクの半分を生産しています。

コルクガシは樹齢約20年で最初の収穫の準備ができています。最初の収穫は質が悪く、凝集したコルク製品を作るためにのみ使用できます。その後の収穫は、コルク層が1〜2インチ(2〜5 cm)の厚さに達すると、9年間隔で行われます。若い木からの収穫量は約35ポンド(16 kg)のコルクを産出しますが、古い木からの収穫量は500ポンド(225 kg)になる可能性があります。各木は約150年の生産寿命を持っています。

ボトルストッパーの製造中、コルクを調整するために化学浴が使用されます。より人気のあるものの中には、塩素化石灰浴とそれに続くシュウ酸の中和浴、シュウ酸ナトリウムで中和された次亜塩素酸塩浴、およびクエン酸で中和された過酸化物浴があります。

複合凝集コルクの製造には、コルク顆粒にバインダーまたは接着剤を添加することが含まれます。最終製品に求められる品質(柔軟性、柔らかさ、耐摩耗性など)に応じて、さまざまなバインダーが選択されます。頻繁に使用されるものの中には、アスファルト、ゴム、石膏、接着剤、およびプラスチックがあります。

ボトルキャップ

ボトルキャップ

コルクは、その圧縮能力のために、古くからボトルのストッパーとして使用されてきました。ルネッサンス期には、コルクガシは当たり前のことでした。ピレネー山脈では、特にこの目的のために、コルクガシの木が育てられ、加工されました。ワインボトルは通常、油を塗った麻で密封されていました。ピエールペリニヨン(1638-1715)が1688年にシャンパンを発明したとき、彼はボトル内のガス圧が麻のストッパーを吹き飛ばしたことを発見しました。この問題を解決するために、彼はワイヤーで固定されたコルクを発明しました。

現代の金属製のボトルキャップは、1885年に最初のストッパーの特許を取得した多作のメリーランド州の発明家ウィリアムペインターによって開発されました。画家は彼の発明を「クラウンキャップ」と呼び、それを販売するためにクラウンコークアンドシールカンパニーを設立し、それから非常に裕福になりました。

クラウンキャップは80年近く業界標準でした。 1955年にクラウンキャップのコルクライナーがプラスチックに交換され、1958年にクラウンシールを検査する高速機が導入されました。1960年代に、コカ・コーラカンパニーはリフトトップクラウンキャップを提供しました。プッシュオン、ツイストオフキャップは、離乳食用に最初に開発されました。炭酸飲料用のスクリューキャップは1960年代と1970年代に登場し、今日の標準となっています。

製造

プロセス

- 1特別に設計された手斧を使用して、収穫機は木の幹のコルク層をスライスし、幹の生きている部分を損傷するほど深く切り込まないように注意します。幹の根元と一番下の枝のすぐ下に水平方向の切り込みが入れられます。いくつかの垂直カットは、周囲のコルクリングを適切なサイズのセクションに分離します。収穫機は、ハチェットのくさび形のハンドルを使用して、コルクの各パネルを木から剥ぎ取ります。いくつかの大きな木では、コルクも下の枝から剥ぎ取られます。

- 2コルクの厚板は屋外に積み重ねられ、数週間から6か月の期間硬化させられます。新鮮な空気、太陽、雨は、コルクの品質を向上させる化学変化を促進します。硬化プロセスの終わりまでに、厚板は平らになり、元の含水率の約20%を失いました。

- 3次に、厚板を熱と水で処理して、汚れやタンニンなどの水溶性成分を取り除き、コルクを柔らかくしなやかにします。このプロセスでは、通常、コルク板のスタックを、殺菌剤を含む沸騰したお湯で満たされた大きな銅製の大桶に降ろします。重いおもりをコルクの上に置き、30〜75分間水没させます。

- 4厚板をバットから取り除くとき、鍬型のナイフを使用して、厚板の体積の約2%、重量の20%に相当する質の悪いコルクの外層をこすり落とします。 。厚板は暗い地下室に積み重ねられ、制御された湿度の下でさらに数週間乾燥および硬化させられます。

- 5コルク板は均一な長方形にトリミングされ、品質別に分類されています。最高品質の素材を使用して、ワインボトルのストッパーなどの天然コルク製品を製造します。品質の悪い材料は粉砕され、組成物または凝集したコルクを作るために使用されます。

ボフルコルク

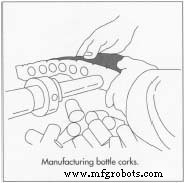

- 希望の厚さの6つのコルクスラブを蒸気チャンバーに20分間入れて、柔らかくします。次に、スラブは、ボトルストッパーの意図された長さに対応する幅のストリップにカットされます。ストリップは、それらを通して中空の金属管を打ち抜く機械を通して供給され、コルクのシリンダーを取り除きます。

- 7一部の飲料ボトラーは円筒形のコルクを望んでいますが、他の飲料ボトラーは先細のコルクを望んでいます。この形状を実現するために、シリンダーは傾斜したコンベヤー上に配置され、

コルクは、コルクガシの木の外面に蓄積する死んだ細胞で構成されています。収穫は、コルク層が12〜5 cmで1〜2の厚さに達すると、9年間隔で発生します。若い木からの収穫量は約35ポンド(16 kg)のコルクを産出しますが、古い木からの収穫量は500ポンド(225 kg)になる可能性があります。それらは急速に回転する円形のナイフを通り過ぎます。それらがブレードを通過するとき、コルクもコンベヤー上で回転しているので、それらはテーパーにトリミングされます。

コルクは、コルクガシの木の外面に蓄積する死んだ細胞で構成されています。収穫は、コルク層が12〜5 cmで1〜2の厚さに達すると、9年間隔で発生します。若い木からの収穫量は約35ポンド(16 kg)のコルクを産出しますが、古い木からの収穫量は500ポンド(225 kg)になる可能性があります。それらは急速に回転する円形のナイフを通り過ぎます。それらがブレードを通過するとき、コルクもコンベヤー上で回転しているので、それらはテーパーにトリミングされます。 - 8円筒形のコルクと先細のコルクの両方が、大きなバットで洗浄、漂白、滅菌されます。木製のパドルを回転させると、コルクが最初に洗浄液、次に中和液に押し下げられます。

- 9大型の遠心乾燥機で乾燥させた後、コルクに識別ラベル(インクまたは溶銑スタンプ)を付けることができます。パラフィンやシリコーンなどのシーラントでコーティングされているものもあります。次に、それらは1,000または1,500の量の気密バッグに梱包されます。空気がバッグから取り出され、二酸化硫黄に置き換えられます(SO 2 )コルクを無菌状態に保つため。

凝集したコルク

- 10廃コルクは、細かく砕く機械を通過します。破片は洗浄および乾燥され、次に2つの連続するグラインダーに送られ、粒子サイズがさらに小さくなります。別の洗浄および乾燥プロセスの後、粒子は均一なサイズについてスクリーニングされます。

- 11純粋な凝集コルクは、コルク粒子を型に詰め、しっかりと覆うことによって形成されます。過熱蒸気(600°Fまたは315°C)は、

ボトルのコルクとして使用することを目的としたコルクは、最初に蒸気で柔らかくしてから、細片にカットします。次に、ストリップは、それらを通して中空の金属管を打ち抜く機械を通して供給され、コルクのシリンダーを取り除きます。型。あるいは、型を500°F(260°C)で4〜6時間焼きます。どちらのプロセスでも、天然樹脂を活性化することにより、コルク粒子を固体ブロックに結合します。

ボトルのコルクとして使用することを目的としたコルクは、最初に蒸気で柔らかくしてから、細片にカットします。次に、ストリップは、それらを通して中空の金属管を打ち抜く機械を通して供給され、コルクのシリンダーを取り除きます。型。あるいは、型を500°F(260°C)で4〜6時間焼きます。どちらのプロセスでも、天然樹脂を活性化することにより、コルク粒子を固体ブロックに結合します。 - 12複合凝集コルク、または組成コルクは、コルク顆粒を追加の接着剤の薄層で均一にコーティングすることによって作られます。コーティングされた顆粒を型に押し込み、ゆっくりと加熱します(温度は使用する接着剤によって異なります)。型から取り出して冷却すると、ブロックは空気循環を可能にするために積み重ねられ、味付けが可能になります。

- 13凝集したコルクは、使用目的に合わせてカットされています。たとえば、シートは長方形のブロックから切り取ることができます。または、管状の型が使用された場合、得られたコルクロッドはディスクにスライスされる可能性があります。大きな円筒形のブロックは、ナイフの刃に対して回転して、ロールに巻き戻される長い連続したシートに削ります。

副産物/廃棄物

製造工程で発生するコルク廃棄物は粉砕され、凝集したコルク製品の製造に使用されます。粉砕工程で発生するコルク粉を回収・燃焼し、工場の燃料供給に役立てています。処理中にコルクから除去された化学成分は、有用な副産物として回収できます。タンニン(革の硬化に使用)、ハードワックス(パラフィン、塗料、石鹸などの製品に使用)、樹脂ガム(銅やアルミニウムへの付着を防ぐ)などがあります。 、およびフォニック酸(プラスチックおよびムスクの香りのトイレタリーを作るために使用されます)。

製造プロセス