トイレ

背景

排泄物を処理するためのシステムは、すべての人間のコミュニティで必要であり、その必要性は、より人口密度の高い地域でより差し迫ったものになります。単純なピットラトリンは今日でも多くの農村地域で一般的ですが、より複雑な洗面所の設計は数千年前にさかのぼります。旧約聖書には、戸外の廃棄物をどのようにカバーするかに関する法律から、モアブの屋内のプライベートチャンバーのエグロン王についての言及まで、トイレに関するいくつかの言及が含まれています。水で洗い流されたある種のトイレは、紀元前2000年頃までにインダス渓谷の住民によって使用されたと考えられています。 さらに早い時期に、紀元前2750年頃に 、古代インドの都市モヘンドロダロには、排水溝に接続されたトイレが装備されていました。紀元前4000年頃にさかのぼります。 、オークニー諸島のスカラ・ブレイ集落の新石器時代の石器時代の小屋には、屋内の洗面所が設置されていたようです。明らかにトイレとして使用されていた石の椅子も、シュメールの都市アシュヌナックの遺跡から発掘されており、紀元前4000年頃にさかのぼります。 紀元前2000年頃からのクレタ島のミノス王の宮殿 、隣接する部屋の花瓶から捨てられた水で洗い流された大理石のトイレを含む、手の込んだ屋内配管がありました。

ローマの洗面所の残骸はまだ多くの場所に残っています。いくつかのローマの民家には独自のトイレがあり、ほとんどの場合、排水口または汚水溜まりの上に座席がありました。ローマの公共トイレはもっと印象的でした。彼らはしばしば公衆浴場の隣に、またはその一部として建てられました。肘掛けで区切られた石または大理石の座席の列が、塹壕の上に立っていました。風呂からの余分な水は塹壕に流れ込み、主な下水道に廃棄物を洗い流しました。淡水で満たされた小さな塹壕が石造りのトイレの底を通り過ぎて流れました。この水はすすぎに使用されました。何百人もの兵士を収容したローマの要塞も、印象的なトイレ設備を誇っていました。イングランド北部のローマ時代の要塞、ハウスステッドの建設者は、西暦122年にさかのぼります。 、川を迂回させてトイレの下を流れ、砦から廃棄物を運び出しました。トイレ自体は、3つの壁の周りにベンチが建てられた大きな部屋でした。ベンチにはプライバシーのための仕切りのない約20の穴がありました。ローマの都市はまた、人々が排尿するために道路に沿って巨大な花瓶を建てることによって旅行者のニーズに対応し、それによって公道からの無駄を防ぎました。

中世の間、流水で排水された洗面所は、僧侶の大規模なグループを収容した英国の修道院で一般的でした。ローマの要塞と同様に、修道院のトイレは通常、多くの人が一度に使用することを目的としており、川や石の排水路に排水されていました。石造りの城は、廃棄物を空にするために垂直のシャフトで設計されることがよくありました。廃棄物は、ほとんどの場合堀につながる溝に流れ込みました。屋内トイレは木製のクローゼットまたは食器棚で構成されており、便器の上の座席を隠していました。使用人はポットを堀に空けました。

中世ヨーロッパの都市では、一般的な慣習は、屋内の便器を直接通りに空にすることでした。これは、病気を引き起こす不正な慣習です。現代の水洗トイレに似たものが、16世紀の終わりにイギリスで最初に使用されました。水洗式の「水洗トイレ」は、1596年にジョンハリントン卿によって発明されました。エリザベス女王私はハリントンの装置を彼女の宮殿に設置し、貴族の間で流行を引き起こしました。しかし、水洗トイレはずっと後になるまで人口の大部分に追いつきませんでした。水洗トイレの最初の英国特許は、1775年にアレクサンダーカミングに授与されました。彼の装置は、引き戸付きの鍋を使用していました。鍋には数インチの水が入っていました。終了したら、ユーザーは鍋を開いたレバーを引いて中身を排水口に滑り込ませ、同時に真水を鍋に入れるバルブを開きます。 1778年にジョセフブラマーが特許を取得したブラマー水洗トイレは、同様の、しかしより複雑な水洗装置を使用して、水を約15秒間流し続けました。 1815年頃までに、このタイプの水洗トイレはロンドンの家庭で一般的になりました。近代的な下水道システムは1853年にロンドンで完成し、大規模なトイレ製造業はこの頃にまでさかのぼります。

原材料

便器や水槽は、ガラス質の陶磁器と呼ばれる特殊な粘土で作られています。ガラス質の陶磁器は、ボール粘土と陶土と呼ばれる数種類の粘土、シリカ、および流動剤の混合物です。粘土は、最初に空気中で乾燥させ、次に窯と呼ばれる非常に熱いオーブンで焼成(焼き)することによって硬化します。通常、釉薬と呼ばれる光沢のある防水コーティングは、最初の焼成後にのみ適用され、粘土は2回目の焼成後にのみ適用されます。ガラス質の陶磁器は例外で、粘土と釉薬を一緒に焼成することができます。粘土の本体全体がガラス化またはガラス状になるため、トイレは実際にはその厚さ全体にわたって防水性と防汚性があります。

便座は一般的に2つの材料のうちの1つから作られています。プラスチック製の便座は、ポリスチレンと呼ばれる熱可塑性プラスチックの一種で作られています。より安価でより一般的なタイプの便座は、木材とプラスチックのブレンドから作られています。木材は広葉樹で、通常はカエデまたはバーチで、小麦粉の粘稠度に粉砕されています。この木粉は、メラミンと呼ばれる粉末プラスチック樹脂とブレンドされています。ステアリン酸亜鉛は、木製便座の3番目の成分です。これにより、製造工程で木と樹脂の混合物が型に付着するのを防ぎます。金属製のタンク固定具はステンレス鋼または銅でできており、シートをボウルに固定するジョイントは通常、ゴムのようなプラスチックです。

おまる。

おまる。

ビクトリア朝の人々の中には、室内トイレの臭いや汚れたガスの概念に反抗したため、屋内トイレの考えを守ることができなかった人もいます。今日、屋内配管なしの生活を想像することは困難です。寒い季節に離れ家に急いで行かなければならないこと、または義務が呼ばれたときに夜遅くに特権につまずく必要があることはどれほどひどいことです。

しかし、これらの機会に必ずしも特権に歩いて行く必要はありませんでした。代わりに、セラミック製の便器を使用することができます。それは水洗しない屋内トイレのように機能しました。排便のためにその上に腰掛けたり、小便器として使用したりしてから、「スロップジャー」を離れ家に空にしました。いくつかの便器は、サイレンサーと呼ばれるボウルの端に沿ってレースのカバーで装飾されており、おそらく夜にボウルの上部を叩く音を消し、他の人がその使用によって目覚めないようにしました。

写真の便器は、屋内配管の前の日に個人衛生に使用されたセラミックの大規模なセットの一部です。多くの寝室には、真水用の水差し、クレンジング用の水を入れるための洗面器、石鹸皿、おまるがありました。これらの陶器は常にファッショナブルに装飾されていたので、これらの不快な仕事でも寝室を魅力的に任命することができました。

製造

プロセス

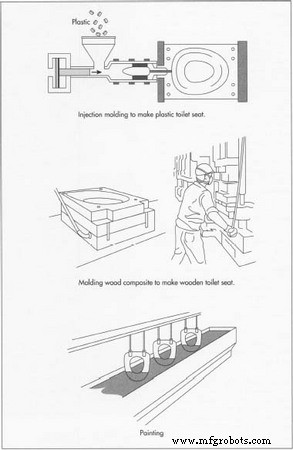

プラスチックシート

- 1プラスチックシートはポリスチレンのペレットとして始まります。作業員は、射出成形機に取り付けられたホッパーにペレットを供給します。ホッパーから、正確に測定された量のペレットが

プラスチック製の便座は、プラスチックのペレットを溶かして型に射出する射出成形と呼ばれるプロセスで作られています。 。木製の便座は、300°F(149°C)に加熱された木粉とメラミン混合物の混合物から製造されます。両方のタイプのシートが成形されると、それらは仕上げエリアに沿って移動するオーバーヘッドコンベヤーラックに掛けられます。材料が溶けるまで加熱する容器。次に、液体ポリスチレンは、2つの部分からなる型の中央にある小さな穴を通って流れます。金型はクロムメッキの機械加工されたダイス鋼で作られています。その2つの半分は便座とカバーの形にくり抜かれています。金型がいっぱいになると、巨大な油圧プレスで型締めされます。これにより、金型に10,000 lb / sq in(4,540 kg / sq cm)の圧力がかかり、ポリスチレンが400°F(204°C)に加熱されます。

プラスチック製の便座は、プラスチックのペレットを溶かして型に射出する射出成形と呼ばれるプロセスで作られています。 。木製の便座は、300°F(149°C)に加熱された木粉とメラミン混合物の混合物から製造されます。両方のタイプのシートが成形されると、それらは仕上げエリアに沿って移動するオーバーヘッドコンベヤーラックに掛けられます。材料が溶けるまで加熱する容器。次に、液体ポリスチレンは、2つの部分からなる型の中央にある小さな穴を通って流れます。金型はクロムメッキの機械加工されたダイス鋼で作られています。その2つの半分は便座とカバーの形にくり抜かれています。金型がいっぱいになると、巨大な油圧プレスで型締めされます。これにより、金型に10,000 lb / sq in(4,540 kg / sq cm)の圧力がかかり、ポリスチレンが400°F(204°C)に加熱されます。 - 2金型内のプラスチックが固化し始めます。次に、冷水が金型の周りのチャネルシステムを介してポンプで送られ、温度が下がります。作業員が油圧クランプを解放し、金型の2つの半分を分離します。作業員はシートとカバーを型から取り外し、水路に形成された余分なプラスチックを取り除きます。次に、作業者はシートとカバーを水浴に入れます。

- 3シートとカバーがお風呂で冷めた後、作業員が最終ステップのためにそれらを仕上げエリアに運びます。ここでは、ヒンジ用の穴が開けられています。次に、作業員が研磨機で粗いエッジを滑らかにします。サンダーは、研磨材で覆われた回転ホイールです。作業者は、ドリルまたは型からのプラスチックの破片が砂で落とされるまで、ホイールに沿ってシートまたはカバーを通過させます。次に、より柔らかい表面を備えた同様の機械を使用して、最終的な研磨を行うことができる。

木製シート

- 4木製の便座の場合、最初のステップは木粉とプラスチック樹脂を混合することです。保護マスクを着用している作業員は、木粉の袋を切り開いて、ミックスボックスに入れます。次に、作業員は、処方の15%を構成する粉末プラスチック樹脂を追加します。最後に、少量のステアリン酸亜鉛を加えます。混合物は、粒子をさらに粉砕する摩滅ミルに送られます。粉砕後、粉末混合物は、成形プレスにロードするためのボックスに測定することができます。または、それを取っておき、後で測定して手でプレスにすくい取ることができます。

- 5次に、処理された木材とメラミンの混合物を型の下半分に空にします。作業者は、混合物が型を均一に満たし、表面を滑らかにすることを確認します。次に、作業者は金型の上半分を下げ、全体を300°F(149°C)に加熱し始めます。加熱中、金型は150トンの力でクランプされます。 6.5分後、木粉とメラミンが融合して固まりました。次に、作業者は金型を開き、シートとカバーをオーバーヘッドコンベヤーラックに吊るします。これにより、シートとカバーが仕上げエリアに移動します。

- 6木製シートはプラスチックシートと同じように仕上げられています。最初に、それらは掘削され、次に研磨されます。その後、再びオーバーヘッドコンベヤーに吊るされ、塗装エリアに運ばれます。コンベアは自動的にシートを塗料のタンクに降ろします。次に、コンベヤーがそれらを引き上げ、ベイパーチャンバーと呼ばれる密閉された部屋に渡します。塗料溶剤は蒸気として放出され、これによりドリップマークを残すことなく余分な塗料を運び去ります。次に、塗装されたシートがコンベヤーに沿って乾燥オーブンに入ります。塗料-蒸気乾燥プロセスは4回繰り返されます。最初の2つのコートはプライマーで、次の2つのコートは、滑らかで硬いプラスチックのような表面を生成するエナメル塗料です。

- 7プラスチック製のシートと木製のシートはどちらも、同じ方法で組み立てられ、梱包されています。シートとカバーはネジで固定され、必要な取り付け金具が梱包されています。その後、箱に入れられ、倉庫または配送センターに移動されます。

ボウルとタンク

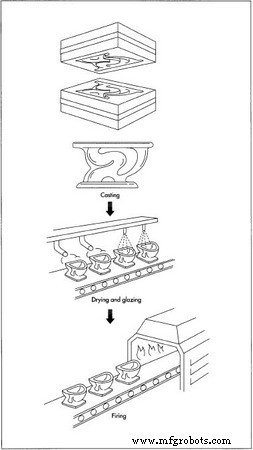

- 8便器と水槽は、陶器と呼ばれる工場で作られています。陶器は、スラリースリップと呼ばれる液体の形で大量のガラス質の陶器を受け取ります。陶器の作業員は、最初にスラリースリップを水っぽい粘稠度まで薄くします。次に、不純物をふるいにかけるために、非常に細かいスクリーンを通してそれを供給します。精製されたスリップは再び増粘され、鋳造に使用する準備として貯蔵タンクにポンプで送られます。

- 9次に、スリップはホースとポンプを介して鋳造工場に運ばれます。労働者はパリの型の石膏にスリップを入れます。型は、収縮を可能にするために約12%大きいことを除いて、目的のピースの形状になっています。作業員は型にスリップを完全に充填し、約1時間放置します。次に、作業員は余分なスリップを排出します。これは後で使用するためにリサイクルされます。粘土はさらに数時間型の中に置かれます。パリの石膏は粘土から水を吸収し、粘土はカビを安全に取り除くことができるところまで乾燥します。この時点で、鋳造は半固体であり、グリーンウェアと呼ばれます。作業員は手工具とスポンジを使用して、鋳物の端を滑らかにし、排水管と継手用の穴を開けます。

- 10グリーンウェアの鋳物は、屋外で数日間乾燥させます。その後、20時間乾燥機に入れます。 The

トイレのベースは、ガラス質の陶磁器のスラリーから鋳造され、ベースの形状に成形されます。成形されると、グリーンウェアは、それが呼ばれるように、最終検査に達するまで、一連の乾燥、グレージング、および焼成のステップを経ます。ドライヤーは200°F(93°C)に設定されています。鋳物が乾燥機から出た後、それらは水分の約0.5%を除いてすべてを失いました。この時点で、労働者は釉薬をグリーンウェアの鋳物にスプレーします。これで、窯の準備が整いました。

トイレのベースは、ガラス質の陶磁器のスラリーから鋳造され、ベースの形状に成形されます。成形されると、グリーンウェアは、それが呼ばれるように、最終検査に達するまで、一連の乾燥、グレージング、および焼成のステップを経ます。ドライヤーは200°F(93°C)に設定されています。鋳物が乾燥機から出た後、それらは水分の約0.5%を除いてすべてを失いました。この時点で、労働者は釉薬をグリーンウェアの鋳物にスプレーします。これで、窯の準備が整いました。 - 11大型の工業用陶器の窯は倉庫サイズのトンネルであり、車と呼ばれる運搬手段で窯の中を移動します。各車には多数の部品が搭載されており、その後、非常に遅いペースでホットキルン内を自動的に移動します。温度が急激に変化すると粘土にひびが入るため、車は段階的な温度ゾーンをゆっくりと移動します。最初のゾーンは約400°F(204°C)で、窯の中央で2,200°F( 1,204°C)度。そこから徐々に温度が下がり、最終的な温度は約200°F(93°C)になります。全体の焼成プロセスは約40時間かかります。

- 12窯から取り出して完全に冷めると、検査の準備が整います。検査後、フラッシング機構が取り付けられます。これは、衛生器具会社で製造されるか、請負業者から購入されます。シートもこの時点で取り付けるか、部品を別売りして配管業者が組み立てることができます。

品質管理

他の工業プロセスと同様に、トイレの製造ではいくつかのポイントで品質チェックが行われます。粘土は、工場のタンクにポンプで送られる前に、ふるいにかけられ、精製されます。鋳物を手作業で仕上げる作業員は、部品にひびや変形がないかチェックします。発射後、各トイレは個別にテストされます。ランダムサンプルチェックは、品質の十分な基準ではありません。各ピースに亀裂がないか検査する必要があります。これを行うにはいくつかの方法があります。 1つのテストは、硬いゴム製のボールをピースに当たって跳ね返すことです。クリアでベルのようなリンギング音が鳴るはずです。ひびの入った部分は鈍い音を発し、視覚的に明らかではなかったかもしれないひびを示します。

副産物/廃棄物

陶器はその粘土の多くをリサイクルすることができます。焼成されていない限り、すべての粘土は再利用可能です。風乾したグリーンウェアでさえ、廃棄し、柔らかくして、プロセスの最初のステップの水っぽいスリップに再処理することができます。

製造プロセス