ボウリングピン

背景

ボールがピンに投げられるゲームへの最初の記録された参照は、300 A.D. から始まります。 参照は、ゲームが僧侶によって行われた宗教的な儀式の一部であったドイツから来ています。式典の間、ピンはボウラーの罪を意味し、それはボールで打たれることになっていた。発見されると、ボウリングはヨーロッパ中にさまざまな形で広がりました。 1366年、イギリスのエドワード3世は、あらゆる形態のボウリングを非合法化したと言われています(明らかに、彼の軍隊の気を散らしていたようです)。

1800年代初頭、9本のピンを備えた現代のボウリングゲームが最初に米国で登場しました。ゲームの標準化はなく、1895年まで地域のルールと仕様が普及していました。当時、レストラン経営者のジョートゥムは、ニューヨーク市のさまざまなボウリングクラブの代表者を集め、アメリカボウリング会議(ABC)を設立しました。

この初期の競技会で、そしてさらに半世紀の間使用されたピンは、硬い岩のカエデの単一のブロックから作られました。これらの頑丈なピンは十分な耐久性があり、製造が簡単でした。唯一の重大な欠点は、木材の密度が変化するため、個々のピンの重量を標準化することが困難であったことです。その後、1946年に、アメリカンマシンアンドファウンドリーは自動ピンセッターの特許を購入し、ゲームの普及とボウリングピンの製造方法の両方を変えるマシンの製造を開始しました。新しいマシンはすぐには成功しませんでした。ボウリング場にはレーンをリセットするためのピンボーイがたくさんいて、元の機械は比較的開発されていませんでした。しかし、常連客は新しいピンセッターのスピードを楽しんでおり、マシンは休むことなく長時間動作することができました。自動ピンセッターが普及するにつれ、新たな問題が発生しました。ピンセッターは人間の手よりもピン上ではるかに硬かったので、ピンははるかに速く裂けて割れ始めました。次に、ピンからの破片がピンセッターの機械を汚していました。

1954年、バルカンマニュファクチャリングはこの問題に対処する最初のピンであるバルカネートを製造しました。バルカンは、最終的な成形の前に標準の頑丈なピンを半分に切断し、半分の間に平らなカエデを接着しました。この設計により、バルカンはピンの最終重量を減らすために必要に応じてセンターピースから木材をドリルで開けることができました。このデザインはまた、ピンの外側により多くのエッジグレインを示し、ピンを無垢材のものよりも耐性のあるものにしました。その同じ年、ヘンリー・ムーアはプラスチックでコーティングされたピンを発表しました。ピンセッターと同様に、新しいコーティングはボウリング業界にすぐには受け入れられませんでした。ムーアのピンに使用されている液体プラスチックは、かなりの重量を追加し、簡単に欠けました。しかし、ピンデザインの背後にあるコンセプトは健全であり、すぐにメーカーは軽量で耐久性のあるコーティングを探し始めました。最も軽いコーティングでさえピンに重量が加わり、スコアが減少したため、メーカーは無垢のメープルから離れ、小さなピースをピンの形に接着するというバルカンの例に従い始めました。 1961年までに、頑丈なピンは完全に消えていました。

原材料

コア

アメリカボウリング会議と女性国際ボウリング会議(ABC / WIBC)によって義務付けられているように、すべてのボウリングピンは「新しい(未使用の)健全なハードメープル」で作られています。 ABC / WIBCの承認が得られれば、他の資料を使用することもできます。使用されるカエデは、米国の最北端の州を通過する45度線より上、ミネラル濃度が高いと木材の密度が低くなる地域の上で収穫されます。他のコア材料が試されました。 1960年代後半、メーカーは粒子材を使用してラミネーションの概念を推進しようとしました。粒子材は、木材を細かく砕き、接着剤に混ぜて、プレスして形を整えることで作られます。問題は、密な混合物がピンを耐久性があるがスコアが低くするのに対し、軽いピンは反対の問題を抱えていたということでした。堤防コアとして知られているポリプロピレン-グラスファイバーフォームコアも試みられました。フォームは上下の2つの部分に成形され、半分は木製のだぼの上に取り付けられました。耐久性テストは印象的でしたが、プロジェクトが本番環境に発展することはありませんでした。

コーティング

ピンがカエデの固いブロックでできていたとき、それらは単に白いラッカーの層でコーティングされ、透明なラッカーの層で仕上げられました。自動ピンセッターの出現により、より耐久性のあるコーティングの必要性が高まり、最初に成功したのはエチルセルロースでした。エチルセルロースコーティングは7層プロセスでした。ピンは、最初に木の細孔を密閉するように設計されたコートに浸され、次に次の層により良い接着を提供するように設計されたコートに浸されました。次に、5層のエチルセルロースを塗布しました。最初の層の後、ナイロンメッシュソックスがピンの上に引き伸ばされ、コンクリートの鉄筋のように、または日干しレンガのわらのように機能し、次の層の構造を提供しました。

現在使用されている2つのコーティングは、ナイロンとデュポンのサーリンです。ナイロンには、成形プロセスに寛容であり、サーリンよりも低コストであるという利点があります。ただし、ナイロンにひびが入るのを防ぐために、コアをラテックスに浸す必要があります。ナイロンは、サーリンと同じ剛性を提供しません。

デザイン

ボウリングピンを設計する際の3つの考慮事項は、耐久性、スコアリング、およびサウンドです。マルチピースコアとより弾力性のあるコーティングを使用することで、ピンの耐久性が大幅に向上しました。マルチピースコアは、木材の成長方法により、耐久性のあるシングルブロックよりも強力で耐久性があります。木は層またはリングで大きくなり、各リングはその下のリングの輪郭に従います。前のリングの特定の場所にキンクまたはカーブがあった場合、次のリングにもそのキンクまたはカーブがあり、後続のすべてのリングも同様です。単一の木材ブロックを使用すると、その木材のすべての層が曲がり、すべて同じ形状であるため、最終的に同じ場所で壊れますが、いくつかの小さな断片を取り、それらをブロックに接着すると、各断片はその自然な曲がりと別の場所の弱点なので、それぞれがお互いを補強します。ボウリングピンに対するこの方法の追加の利点は、リングが互いに保持する方法に由来します。木が自然な状態にあるとき、その断面は一連の同心円状の輪になります。木材に粉砕されると、断面にはリングの一部しか含まれないため、積み重ねられた段ボールのシートにより近くなります。段ボールのスタックの側面を押すと、各シートはかなり硬くなりますが、それぞれがスタックからかなり簡単に滑り出て、問題なく一番上のシートを持ち上げることができます。スタックの一番上を押すと、簡単に半分に分割することはできませんが、少しの労力で圧縮されます。これはまさにボウリングピンの状況です。古い中実のピンはそれらの粒子層の表面にへこみ、大きくて平らな層は端で剥がれて裂けていました。いくつかの木片を接着すると、ピンの外側にすべてのエッジグレインを提示するという耐圧縮性の利点が得られますが、1つの層がピンを完全に通過しないため、分割されにくくなります。

スコアリングとサウンドはどちらもボウラーの好みによって形作られ、主にコア素材によって制御されます。ボウリングピンの目的は、転倒することです。それが決して倒れない場合、ゲームははるかに面白くなくなります。耐久性の問題に対する明らかな解決策は、鋼などの木材よりも強い材料のピンを作ることですが、他のほとんどの材料は重すぎるため、ボウラーが期待するほど簡単には倒れません。しかし、他の多くの材料の使用を思いとどまらせているのは  ボウリングピンは、いくつかのカエデの木片の複雑なアセンブリです。それぞれがまだでできています 小さい部分。各サブアセンブリは、接着されて加圧された型に固定され、次の大きな部品に組み込まれます。音。ピンがクラッシュする独特の音はゲームのオーラの一部であり、その音は木から来ています。現在、他の材料はそれに匹敵することができませんでした。

ボウリングピンは、いくつかのカエデの木片の複雑なアセンブリです。それぞれがまだでできています 小さい部分。各サブアセンブリは、接着されて加圧された型に固定され、次の大きな部品に組み込まれます。音。ピンがクラッシュする独特の音はゲームのオーラの一部であり、その音は木から来ています。現在、他の材料はそれに匹敵することができませんでした。

製造

プロセス

ボウリングピンは、いくつかのカエデの木片の複雑なアセンブリです。それぞれがさらに小さなピースでできています。各サブアセンブリは、接着されて加圧された型に固定され、次の大きな部品に組み込まれます。材木は、工場に出荷される前に、大きな窯で8〜10日間乾燥されます。それが工場に到着すると、板全体が一度に細片に切断され、次にマルチブレード自動鋸によって特定のサイズのブロックに切断されます。

コア

- 1ピンのコアはポストから始まります。支柱はメープルの3つのセクションで構成され、それぞれ幅2.8125インチ(7.14 cm)、厚さ0.875インチ(2.22 cm)、高さ15.5インチ(39.3 cm)で、わずかに長方形の15.5インチ(39.3 cm)の高さのブロックを形成します。同時に、長さ16インチ(41 cm)0.875インチ(2.22 cm)x厚さ1.25インチ(3.17 cm)のメープルの8つのストリップを接着して、幅7インチ(18 cm)x 16インチ(41 cm)を形成します。パネルと呼ばれる長いボード。パネルを電動プレーナーに通して上面と下面を平らで均一にし、次にテーブルソーで縦に半分に切り、幅3インチ(8 cm)のピース2つと4インチ(10.2 cm)の2つにカットします。頬と呼ばれる幅の広い部分。頬はポストに接着され、腹と呼ばれるピンの大きな下端を形成します。

- 2最初に、3インチ(8 cm)の頬を、支柱の長辺の下部から1インチ(2.54 cm)に接着し、アセンブリをジグに固定して、すべての部品が確実に位置合わせされるようにします。

- 3このアセンブリが乾いたら、プレーナーに通してエッジを平らにし、ポストを完全な2.625インチ(6.67 cm)の正方形にします。次に、ピースは、それを計量し、その密度を計算し、最終的なピンを仕様内に収めるために除去する必要がある木材の量を決定する機械に通されます。

- 4機械は支柱にドリルで穴を開けて重量を調整し、ピンが4オンス(113.4 g)の重量範囲内に収まるまでこのプロセスを繰り返します。 4インチ(10.2 cm)の頬を穴に接着し、3インチ(8 cm)の頬の側面を重ね、新しいアセンブリを再びジグに固定して、すべての部品を適切に位置合わせします。この段階で、コアはビレットと呼ばれ、正方形であることを除いてボウリングピンの基本的な形状になります。ビレットの底の中央に穴が開けられ、後でコーティングプロセス中にピンを中央に配置するために使用されます。

- 5次に、ビレットを旋盤に置き、ピン全体のプロファイルに一致する単一のブレードがビレットを最終的な形状に切断します。

コーティング

- 6ボウリングピンのコーティングに現在使用されている主な方法は、射出成形です。このプロセスでは、オブジェクトを2ピースの金型に入れ、各ピースに成形するオブジェクトの半分の印象を与えます。ボウリングピンの場合、半分は同じです。コーティングとしてナイロンを使用する場合は、ナイロンにひびが入るのを防ぐために、ピンを最初にラテックスに浸します。

- 7回転したコアを金型の下半分に配置します。引き込み式のピンが、ビレットの下部に開けられた中央の穴にスライドします。このピンとホールドダウンと呼ばれる金型内のいくつかの隆起した部分は、コーティングが適用されている間、金型の中央にコアを保持します。次に、金型を閉じてクランプで閉じます。

- 8コーティングは、ゲートと呼ばれる多数の小さな開口部から高圧下で注入されます。この高圧は、均一なコーティングを保証するだけでなく、木材を均一に圧縮し、効果的に密度を高め、へこみに対する耐性を高めます。

- 9所定量のコーティングが注入されると、金型内のチューブに水を流して冷却します。冷却され、コーティングされたピンが型から取り外され、作業員がゲートによって残されたコーティングの茎をトリミングします。

- 10次に、表面を研磨して、ゲートに残っている余分な部分を取り除き、ホールドダウンによるわずかな印象を滑らかにします。ピンメーカーのエンブレム、ABC / WIBC承認スタンプ、および装飾的なマーキングは、表面にシルクスクリーンで印刷されています。

- 11次に、最後の保護グロスコートをピンにスプレーします。ピンの下部は平らにトリミングされ、硬いプラスチックのリングがスカートと呼ばれるピンの下部のノッチに接着されています。リングはスカートを保護し、ピンのベースの外縁に沿ってABC / WIBCが必要とする半径5/32インチ(0.4 cm)を提供します。

副産物/廃棄物

ボウリングピンの製造に使用される木材の多くは、それ自体が副産物です。フローリング業界では、毎年何千ボードフィートものカエデを製粉しています。消費者は明るい色の木材を好むため、材木の暗い部分はトリミングされます。ボウリングピンはコーティングされているので、色は関係ありません。製粉所はこれらの部品をピンで使用されるサイズにトリミングし始めたので、スクラップであったものは今では有用な製品です。

品質管理

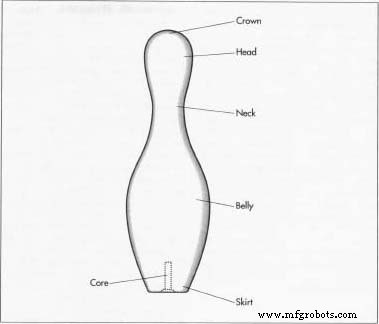

ABC / WIBCは、ピンの高さ、重量、含水率、コーティングの厚さ、重心、およびその他の無数の詳細について厳格な基準を設定しています。新しいピンの設計はそれぞれ、これらの基準を満たし、特定の耐久性フィールドテストに合格する必要があります。製造業者は、組み立てプロセスに入る前に、木材の各ブロックを検査します。結び目、ひび、鉱物の堆積物、または不規則な穀物のある部分は拒否されます。使用後、ピンはパッチまたは再コーティングが必要になるまで6か月ほど続きます。その後、それは壊れる前にさらに6ヶ月続きます。ほとんどの破損は、ネックと呼ばれる上部のすぐ下の薄い領域で発生します。ここでは、倒されるというホイップ動作によって、木材が0.25インチ(0.63 cm)も曲がります。

未来

メープルは、200年以上もの間、ボウリングピンのコア素材として選ばれてきました。このように多様な材料であるアルミニウム、プラスチック、マグネシウムを使った実験にもかかわらず、メープルの耐久性、音、スコアの範囲を提供するものは何も見つかりませんでした。

製造プロセス