エアコン

背景

かつては贅沢と考えられていたものが今や必需品のように思われるため、住宅用および商業用のスペース冷却の需要は世界中で着実に増加しています。空調メーカーは、効率を高め、コンポーネントとテクノロジーを改善することで、ユニットをより手頃な価格にする上で大きな役割を果たしてきました。業界の競争力は需要とともに高まり、空調ユニットやシステムを提供している企業はたくさんあります。

空調システムはサイズがかなり異なり、多くの異なるエネルギー源からエネルギーを引き出します。住宅用エアコンの人気は、暖房と冷房の両方に家庭のダクトを利用する戦略であるセントラルエアの出現により劇的に増加しました。新築でほぼ必須の業務用エアコンは、エネルギーコストの上昇や電源の変更や改善に伴い、過去数年間で大きく変化しました。天然ガスを動力源とする産業用チラーの使用は大幅に増加しており、多くの用途で業務用空調に使用されています。

原材料

エアコンはさまざまな種類の金属でできています。多くの場合、重量とコストを削減するために、プラスチックやその他の非伝統的な材料が使用されます。多くのエアコンコンポーネントの重要な成分である銅またはアルミニウムのチューブは、優れた熱特性を提供し、システム効率にプラスの影響を与えます。エアコンのさまざまな部品は用途によって異なりますが、通常はステンレス鋼やその他の耐食性金属で構成されています。

冷凍システムを収容する自己完結型のユニットは、通常、塗料または粉体塗装によって環境条件から保護された板金で覆われます。

作動流体、つまり空調システムを循環する流体は、通常、フレオン、炭化水素、アンモニア、または水などの強力な熱力学的特性を備えた液体です。

デザイン

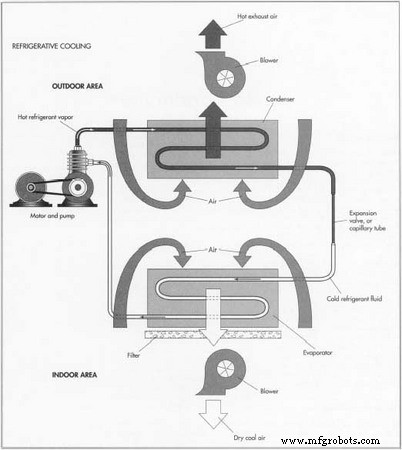

すべてのエアコンには、ポンプ、蒸発器、凝縮器、膨張弁の4つの基本コンポーネントがあります。すべてに作動油と反対側の流体媒体があります。

2台のエアコンは、サイズ、形状、構成の両方でまったく異なるように見えるかもしれませんが、どちらも基本的に同じように機能します。これは、利用可能なアプリケーションとエネルギー源が多種多様であるためです。ほとんどのエアコンは、電気駆動のモーターとポンプの組み合わせから動力を得て、冷媒流体を循環させます。一部の天然ガス駆動チラーは、大幅に多くのトルクを放出するために、ポンプをガスエンジンと結合します。

作動油または冷媒は、ポンプを介して高圧で空調システムを循環するため、蒸発器に入り、そこでガス状態に変化し、反対側の流体媒体から熱を奪い、熱交換器のように動作します。次に作動油は凝縮器に移動し、そこで凝縮して液体に戻ることで大気に熱を放出します。膨張弁を通過した後、作動油は低圧に戻ります  すべてのエアコンには、ポンプ、蒸発器、凝縮器、膨張弁の4つの基本コンポーネントがあります。高温の冷媒蒸気は、凝縮器を介して高圧でポンプで送られ、そこで凝縮して液体になり、大気に熱を放出します。次に、冷却された冷媒は膨張弁を通過し、液体の圧力が低下します。液体冷媒は蒸発器に入り、そこで部屋から熱を奪って気体状態に変化します。サイクルのこの部分は、冷気を空調された建物に放出します。これで、高温の冷媒蒸気はサイクルを繰り返す準備が整います。州。冷却媒体(流体または空気のいずれか)が蒸発器の近くを通過すると、熱が蒸発器に引き込まれます。このプロセスは、反対側の媒体を効果的に冷却し、建物内の必要な場所に局所的な冷却を提供します。初期のエアコンは作動油としてフレオンを使用していましたが、フレオンが環境に悪影響を与えるため、段階的に廃止されました。最近の設計は、フレオンの劣った代替品を使用しながら、ユニットの効率を改善するという厳しい課題に直面しています。

すべてのエアコンには、ポンプ、蒸発器、凝縮器、膨張弁の4つの基本コンポーネントがあります。高温の冷媒蒸気は、凝縮器を介して高圧でポンプで送られ、そこで凝縮して液体になり、大気に熱を放出します。次に、冷却された冷媒は膨張弁を通過し、液体の圧力が低下します。液体冷媒は蒸発器に入り、そこで部屋から熱を奪って気体状態に変化します。サイクルのこの部分は、冷気を空調された建物に放出します。これで、高温の冷媒蒸気はサイクルを繰り返す準備が整います。州。冷却媒体(流体または空気のいずれか)が蒸発器の近くを通過すると、熱が蒸発器に引き込まれます。このプロセスは、反対側の媒体を効果的に冷却し、建物内の必要な場所に局所的な冷却を提供します。初期のエアコンは作動油としてフレオンを使用していましたが、フレオンが環境に悪影響を与えるため、段階的に廃止されました。最近の設計は、フレオンの劣った代替品を使用しながら、ユニットの効率を改善するという厳しい課題に直面しています。

製造

プロセス

亜鉛メッキ板金と構造用鋼からケースパーツを作成する

- 1ほとんどのエアコンは、構造用鋼の形状と鋼板の形で原材料として始まります。板金が製造セルまたは作業セルに加工されるとき、それは、有用な形状または形態に切断、成形、打ち抜き、穴あけ、剪断、および/または曲げられる。ほとんどの屋外住宅ユニットを包む金属であるケースまたはラッパーは、亜鉛コーティングを使用して腐食から保護する亜鉛メッキ板金で作られています。亜鉛メッキされた板金は、エアコン全体のボトムパン、フェースプレート、およびさまざまなサポートブラケットの形成にも使用されます。この板金は、保管または在庫から到着した直後に、製造セルのせん断プレスでせん断されます。構造用鋼の形状は、バンドソーで切断および留め継ぎされて、有用なブラケットとサポートを形成します。

板金フォームをパンチプレスする

- 2せん断プレスから、板金がCNC(コンピューター数値制御)パンチプレスにロードされます。パンチプレスには、製図CAD / CAM(コンピューター支援製図/コンピューター支援製造)プログラムまたは独立して作成されたCNCプログラムからコンピュータープログラムを受け取るオプションがあります。 CAD / CAMプログラムは、コンピューター上のドラフトまたはモデル化されたパーツを、パンチプレスで読み取ることができるファイルに変換し、板金に穴を開ける場所を指示します。ダイやその他のパンチング器具は機械に保管され、機械的にパンチングアームに運ばれ、シートを通り抜けるのに使用できます。 NC(数値制御)プレスブレーキは、コンピューターファイルを使用してシートを最終的な形に曲げ、それ自体をプログラムします。さまざまな形状と構成にさまざまな曲げダイが使用され、コンポーネントごとに変更される場合があります。

- 3一部のブラケット、フィン、およびシートコンポーネントは、大量生産のために他の施設または企業に外部委託されています。それらは、組み立てに必要な場合にのみ組み立て工場に運ばれます。ブラケットの多くは、油圧または機械プレスで製造され、さまざまな形状と構成のブラケットをコイル状のシートから製造し、機械に連続的に展開することができます。プレス機は1回の打撃で複雑な形状を作り出すことが多いため、大量の部品を生産することができます。

部品のクリーニング

- 4粉体塗装を行う前に、すべての部品を完全に清潔にし、汚れ、油、グリース、および潤滑剤がないようにする必要があります。この必要なタスクを実行するために、さまざまなクリーニング方法が使用されます。洗浄溶剤で満たされた大型の溶液タンクは、部品が水没したときにオイルを攪拌してノックオフします。スプレー洗浄システムは、加圧洗浄液を使用して汚れやグリースを取り除きます。蒸気脱脂、過酷なクレンジング蒸気の上に部品を吊るし、酸性溶液を使用し、部品に石油製品を含まないようにします。ベンダーから届くほとんどの外部委託部品は、すでに脱脂および洗浄されています。追加の腐食保護のために、多くの部品は、粉体塗装の適用のためにそれらを準備するために乾燥オーブンに入る前に、リン酸塩プライマー浴で下塗りされます。

粉体塗装

- 5ブラケット、フライパン、ラッパーを組み立てる前に、粉体塗装作業を行います。粉体塗装システムは、部品がオーバーヘッドコンベヤーのブースから供給されるときに、塗料のような乾燥粉末を部品にスプレーします。これは、各部品がコンベヤーのブースを通過するときにスプレーする場所がプログラムされたロボット噴霧器によって行うことができます。部品は静電荷を帯びて粉末を引き付け、各部品内の深い隙間や曲がりに付着します。次に、粉体塗装された部品は、通常は同じコンベヤーシステムを備えたオーブンに供給され、そこで粉体が金属上に恒久的に焼き付けられます。このプロセスには10分もかかりません。

コンデンサーとエバポレーターのチューブを曲げる

- 6凝縮器と蒸発器はどちらも空調システムの熱交換器として機能し、作動油が移動する距離を最大化するためにコイル状に曲げられた銅またはアルミニウムのチューブでできています。作動流体が蒸発器で熱を奪うときに、反対側の流体または冷却流体がチューブの周りを通過します。これは、同じ形状に曲げられた多くの小径の銅管を取り、ガイドロッドとアルミニウム板でそれらを固定することによって達成されます。作動油または冷媒は銅管を通って流れ、反対側の流体はアルミニウム板の間をそれらの周りを流れます。チューブは、NCプレスブレーキと同じ原理を使用して、NCベンダーによって実行されるヘアピンベンドで終わることがよくあります。各ベンドは次のベンドと同じです。ベンダーは、以前に真っ直ぐにしたチューブを使用して、固定ダイの周りを曲げ、マンドレルを内径に通して曲げ、曲げ中に崩壊しないようにします。曲げが完了すると、マンドレルはチューブの内側を通って掻き戻されます。

- 7コイル状でメーカーに供給されたチューブは、ベンダーを介して供給される前に、アンコイラーとストレートナーを通過します。一部のチューブは、1回のストロークで複数の小さなチューブを切断する研磨鋸で希望の長さに切断されます。アルミニウム板はパンチプレスで打ち抜かれ、機械プレスで成形されて、プレートにディボットまたは波を配置します。これらの波は、作動油と反対側の媒体の間の熱力学的熱伝達を最大化します。銅管が曲げセルで仕上げられると、無人搬送車(AGV)によって組み立てセルに運ばれ、そこでガイドロッドに積み重ねられ、プレートまたはフィンに送られます。

銅管とアルミニウム板の接合

- 8アセンブリの主要部分は、銅管とアルミニウム板の接合です。このアセンブリは蒸発器になり、ヘアピン構成の積み重ねられた銅管を取り、それらをアルミニウム板に機械的に融合することによって達成されます。融合は、弾丸またはマンドレルを取り、それを銅管に通して膨張させ、プレートの穴の内側に押し付けることによって発生します。これにより、チューブとプレートの間に節約的でありながら有用な結合が提供され、熱伝達が可能になります。

- 9コンデンサーは同様の方法で製造されますが、反対側の媒体は通常空気であり、プレートなしで銅またはアルミニウムのコンデンサーコイルを冷却します。それらはコイルドチュービングを支持するブラケットによって保持され、フィッティングまたはカップリングで蒸発器に接続されます。コンデンサーは通常、ヘアピンカーブの数で曲がることができるただ1つのチューブです。完全なコンポーネントである膨張弁は、ベンダーから購入し、コンデンサーの後の配管に取り付けられます。これにより、作動油の圧力が低下し、ポンプに再び入ることができます。

ポンプの取り付け

- 10ポンプは、外部のサプライヤーから完全に購入されています。システム圧力を上げて作動油を循環させるように設計されたポンプは、フィッティングでシステムに接続され、サポートブラケットとベースによって所定の位置に固定されます。それはエアコンの他の構造部材と一緒にボルトで固定され、ラッパーまたは板金ケースで覆われています。ケースはリベットで留めるかボルトで固定して、内部コンポーネントを適切に保護します。

品質管理

個々のコンポーネントの品質は、製造プロセスのさまざまな段階で常にチェックされます。アウトソーシングされた部品は、最終製品での使用が承認される前に、品質保証担当者からの入荷寸法検査に合格する必要があります。通常、各製造セルには、各部品の寸法の完全性を検証するための品質管理計画があります。組み立てが完了すると、ユニットは性能テストを受け、各ユニットが効率的に動作することをお客様に保証します。

未来

エアコンメーカーは、効率の向上とコストの削減という課題に直面しています。環境への懸念から、作動油は現在、通常、アンモニアまたは水で構成されています。急速に拡大する市場とアプリケーションに対応するために、新しい作動油とより優れたシステムコンポーネントを設計するための新しい研究が進行中です。業界の競争力は引き続き強力であり、製造と設計の革新をさらに推進する必要があります。

製造プロセス