ヒートポンプ

背景

生態系や環境問題への社会の関心の高まりの結果として、熱とエネルギーをより効率的に利用する方法への需要が高まっています。ヒートポンプ業界は、年間を通じて暖房などの技術的進歩を利用して、熱エネルギーをより有用な場所と目的に置き換えています。この概念は、冷気を加熱された空気と交換しながら、局所的または方向転換された熱を提供することによって達成されます。

ヒートポンプの原理は、実際にはエアコンユニットの技術的および熱力学的原理の逆です。ヒートポンプの大部分は、冬の暖房と夏の冷房の両方を提供するという追加の利点を提供します。これは、コイルを循環する作動油の流れを逆にするだけで実現できます。ヒートポンプは熱力学システム全体であり、液体および/または気体媒体がアセンブリを介してポンプで送られ、圧力の変化の結果として相が変化します。セットアップには比較的コストがかかりますが、ヒートポンプシステムは、温度を制御し、既存の熱エネルギーを再利用するためのより経済的で効率的な方法を提供します。

原材料

ヒートポンプの製造には、ステンレス鋼部品とアルミニウム管を備えた大型の鉄鋳物の使用が含まれます。ポンプとモーターで使用される鋳物には、鋳物の機械的特性と耐食性を向上させるために、ニッケル、モリブデン、マグネシウムが少量含まれていることがよくあります。小型のヒートポンプでは、重量を減らすために一部のコンポーネントで合金鋼を使用する必要があります。使用する作動油の種類(アンモニア、水、またはクロロフルオロカーボン)によっては、ヒートポンプシステムの配管に耐食性のステンレス鋼またはアルミニウムが必要になる場合があります。熱力学的特性の一貫性がより重要なシステムでは、銅管が効率を向上させる可能性があります。ヒートポンプのほとんどのコンポーネントを収容するケースは、マイルドなカーボン鋼板で作られています。残りの配管、継手、バルブ、およびカップリングはステンレス鋼です。

すべてのヒートポンプは、ある熱源から別の熱源に過剰なエネルギーを伝達するために作動油を必要とします。従来、クロロフルオロカーボン(CFC)は、その優れた熱力学的特性により、作動油として使用されてきました。現在、CFCは環境に悪影響を与えることが知られているため、徐々に生産が段階的に廃止されています。代わりに、水、炭化水素、およびアンモニアは、一部のヒートポンプ設計では効率が低いにもかかわらず、ヒートポンプシステムで頻繁に使用されます。

デザイン

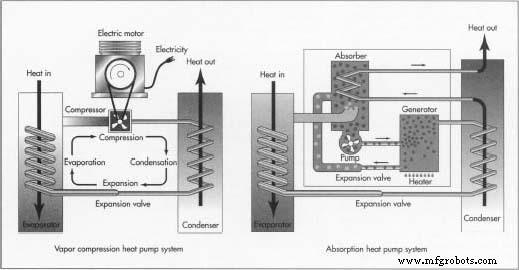

ヒートポンプはすべて同じ基本コンポーネントを備えています。これらのコンポーネントは、ポンプ、コンデンサー、エバポレーター、および膨張弁で構成されています。これらのコンポーネントは比較的類似していますが、ヒートポンプの設計はポンプの特定の用途によって大きく異なります。蒸気圧縮と吸収という2つの主要な設計は、異なる熱力学的原理を利用していますが、どちらも同様のコンポーネントを含み、同様のシステム効率を提供します。

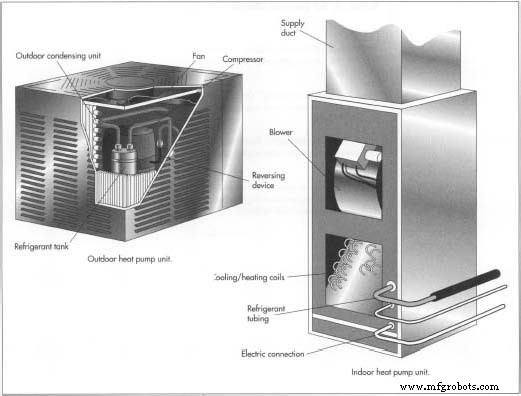

ヒートポンプは、作動油の流れの方向を逆にするだけで、同じシステムで空調と暖房の両方を提供するという驚くべき多様性を示しています。この点で、ヒートポンプは、所望の温度を維持するために二重システムの必要性を排除します。ただし、これには、両方向にポンプできるシステムが必要になるため、コストがかかります。非常に悪天候の場合、ヒートポンプはその効果の一部を失い、追加の熱源が必要になる場合があります。この補助熱は、地熱で加熱された水または電気ヒーターから発生する可能性があります。

典型的なヒートポンプの動作では、作動油を使用して、蒸発器の近くに配置された熱源から熱を受け取ります。蒸発器では、流体が気化して低圧蒸気になります。ポンプに入ると、蒸気は高圧に圧縮され、凝縮器に入ります。凝縮器は蒸気を液体に戻し、最終的には蓄えられた熱を目的の熱源に放出します。次に、膨張弁により、システムは低圧の液体状態に戻り、サイクルが再開されます。

製造

プロセス

ポンプは通常、完成したユニットとして調達され、カップリングおよび配管コンポーネントと統合することによってシステムに取り付けられます。システムの特定のサイズと流体要件に合わせて設計されたポンプは、サイズに応じて、設置場所に直接出荷される場合があります。これは通常、オフィスビルに熱や冷蔵を供給する大型の商用ヒートポンプで発生します。小規模な住宅モデルでは、凝縮器、蒸発器、およびさまざまな配管を含むアセンブリにポンプが取り付けられている場合があります。板金ボックスに入れられたこれらのユニットは、すべてのコンポーネントをボックスまたは相互にボルトで固定するために、コンデンサーとエバポレーター用のさまざまなサブアセンブリで構成されます。使用されるブラケットの一部は、ポンプが金属製の鍋にボルトで固定され、ACモーターに接続されるユニットのベースを形成します。

ケース

- 1いくつかの異なる金属シートから組み立てられたケースユニットは、せん断プレスでサイズに合わせてせん断されます。それらが適切な寸法に切断された後、コンピューター数値制御(CNC)パンチプレスを使用して金属に小さなアセンブリ穴が開けられます。これらのパンチプレスには、板金を移動するための可動テーブル、または金属のさまざまな場所に穴を開けることができる可動ダイのいずれかがあります。パンチプレスは、多くの場合、コンピューター支援設計(CAD)プログラムによってパンチする場所に指示されます。さまざまな形状のパンチングツールがマシン内に格納されており、コンピュータプログラムを変更するだけで、必要なすべての穴をパンチすることができます。

- 2パンチング後、シートは数値制御(NC)プレスブレーキに移動し、そこでさまざまな形状と構成に曲げられます。プレスブレーキは、金型や工具を使用して金属をさまざまな形状に曲げます。 CNCパンチプレスとは異なり、プレスブレーキでは、別の曲げを実行するために工具を手動で変更する必要があります。これで、シートを他のシートやブラケットに溶接、リベット留め、またはボルトで固定する準備が整いました。組み立てられると、これらのシートはスタンドアロンユニットの安定性のほとんどを提供します。

コンデンサーとエバポレーター

- 3コンデンサーとエバポレーターは、多くの小さくて細い銅またはアルミニウムのチューブでできており、チューブ曲げ機によって湾曲したダイの周りで曲げられます。 NCチューブ曲げ機は、各チューブに同じ正確な曲げを提供するようにプログラムされ、チューブを積み重ねることができます。次に、これらのチューブは、チューブが通過するプレートまたはフィンに取り付けられ、チューブの拡張またはジョイント溶接によって結合されます。これにより、密閉されたシステムが作成されます。チューブとプレートのアセンブリは、作動油がチューブ内のシステムを通過できるようにすることで熱交換器として機能し、コンデンサー内の熱をプレート間を通過する別の流体媒体に放出し、チューブから放出される熱を取得します。 。

- 4コンポーネントへの強度または接続性を提供するために、軟炭素鋼から小さなブラケットが打ち抜かれています。ブラケットは通常、最初にデコイラーを介して連続的に供給されるスチールコイルから打ち抜かれます。一旦それがデコイルされると、それは1つの連続したプロセスで剪断され、曲げられ、そして形成されます。

これはプログレッシブダイ構成で行われ、ブラケットはステーションからコイルに移動するときにコイルに取り付けられたままになります。駅。各ステーションは、ブラケットに穴またはノッチのいずれかを追加し、最終的にコイルからせん断されるまで、それを次のステーションに送信します。このプロセスは、プログレッシブダイまたはトランスファープレス操作を専門とし、より優れたコスト管理を提供できるベンダーにアウトソーシングすることができます。

これはプログレッシブダイ構成で行われ、ブラケットはステーションからコイルに移動するときにコイルに取り付けられたままになります。駅。各ステーションは、ブラケットに穴またはノッチのいずれかを追加し、最終的にコイルからせん断されるまで、それを次のステーションに送信します。このプロセスは、プログレッシブダイまたはトランスファープレス操作を専門とし、より優れたコスト管理を提供できるベンダーにアウトソーシングすることができます。

チューブ

- 5ポンプを凝縮器および蒸発器に接続するために必要な残りの配管を提供するために、さらに多くのチューブが製造され、曲げられています。さまざまなフィッティングと接続コンポーネントが利用されます。一部の配管ラインに含まれる膨張弁は、ユニット全体で購入される別のコンポーネントです。膨張弁は、作動油の膨張と、より小さな直径のチューブとより大きな直径のチューブの接続を提供するように設計されたフィッティングです。小さな住宅用ユニットでは、バルブはメインボックス内に含まれていますが、大きな商業用ユニットでは、配管システムの現場に設置できます。

塗装/コーティング

- 6コンポーネント、サブアセンブリ、ブラケット、および/またはプレートは、耐食性のために塗装または粉体塗装されています。ただし、塗装前に特殊溶剤で処理し、製造工程で残ったグリースやオイルを除去する部品もあります。これは通常、溶剤で満たされた大きなタンクに部品を沈め、次にそれらを特別なオーブンで乾燥させることによって行われます。亜鉛、ニッケル、またはクロムで特別にコーティングされた一部の部品は、コーティング溶液のタンクに浸される前に酸浴を介して供給されます。清掃後、部品は手動でトレイにロードされるか、特別に設計されたラックに吊るされ、塗装ブースに送られます。塗料は、各隙間に塗料をスプレーする加圧塗料ディスペンサーで塗布されます。

パッケージング

- 7徹底的な検査に合格した後、ヒートポンプはパッケージに送られ、そこでシステムは箱詰めされて設置場所に出荷されます。

インストール

- 8通常、ヒートポンプは建設現場に設置されます。コンプレッサーとエバポレーターは、直径3インチ(7.5 cm)の巨大なチューブで構成され、作動油の相が変化する大きなチャンバーを備えています。ポンプ自体はコンクリートパッドにボルトで固定され、接続されます

大型DCモーターまたは天然ガス発電機付き。継手とバルブは、既存の壁に固定されたブラケットとブレースで支えられた状態で、出荷され、配管システムに取り付けられます。これらの設備は、重大なエンジニアリング上の課題を示し、多くの場合、請負業者とヒートポンプメーカー間の協力が必要です。

大型DCモーターまたは天然ガス発電機付き。継手とバルブは、既存の壁に固定されたブラケットとブレースで支えられた状態で、出荷され、配管システムに取り付けられます。これらの設備は、重大なエンジニアリング上の課題を示し、多くの場合、請負業者とヒートポンプメーカー間の協力が必要です。

品質管理

外部のサプライヤーから調達した各コンポーネントは、通常、組み立てる前に寸法コンプライアンスが検査されます。他のコンポーネントは、品質を保証するために製造中にチェックされます。次に、適切な作動油を充填し、システムを電源に接続してポンプを回転させることにより、最終的なアセンブリをテストします。トランスデューサーまたはスイッチを使用して、さまざまな段階で流体の温度と圧力のレベルを測定することにより、最終的なシステムを所定の基準に照らしてチェックすることができます。

未来

エネルギーコストの上昇に伴い、効率的なヒートポンプの需要が増加します。全体的なエネルギー使用量が減少するにつれて、高い初期費用は全額返還されます。用途の広いヒートポンプは、新しい技術開発への露出を増やすことを目指す組織に利益をもたらします。技術が進歩するにつれて、ヒートポンプは最終的にはより費用効果の高い冷暖房を生み出します。製品開発は産業間の競争を生み出し、高い製造コストを削減します。作動油技術は、将来の環境問題に対応するために設計されたいくつかの実験的研究により、拡大し続けるでしょう。

製造プロセス