大型トラック

背景

トラックは、重量に応じて、小型、中型、大型に分類されます。大型トラックの車両の総重量は33,000ポンド(15,000 kg)以上です(つまり、車両の重量とペイロードの重量の合計は33,000ポンド以上です)。大型トラックがトレーラーを牽引している場合、総重量は80,000ポンド(36,360 kg)以上になることがあります。

技術的には、トレーラーなしでそれ自体で荷物を運ぶ車両は、トラックまたはストレートトラックとして知られています。例としては、特定のダンプトラック、コンクリートミキサー、ごみ収集車などがあります。トレーラーで荷物を引っ張る車両は、トラクターと呼ばれます。トラクターは、トラクターのフレームの上部に取り付けられた第5輪と呼ばれるピボットポイントを介してトレーラーに結合されます。高速道路の大きなリグのほとんどは、トレーラーを牽引するトラクターです。

歴史

最初のガソリンエンジントラックは、1890年代に米国で開発されました。第一次世界大戦中、トラックは国内外で物資を移動させる重要な役割を果たしました。 1920年代の米国での舗装道路システムの開発に伴い、トラックメーカーの数は増加しました。 1925年までに、300を超えるブランドのトラックが道路上にありました。一部のメーカーはすぐに行き来しました。 1930年代の大恐慌はさらに多くのことを終えました。 1990年代までに、米国に残った大型トラックメーカーは9社だけでした。彼らは一緒に年間約150,000〜200,000台のトラックを製造しています。

原材料

トラックは、強度と耐久性のために鋼を使用し、軽量と耐食性のためにアルミニウムを使用し、明るい仕上げのために研磨されたステンレス鋼を使用し、複雑な形状のために成形プラスチックを使用します。

フレームレールとクロスメンバーは通常、高張力鋼で形成されています。サスペンション部品、車軸、エンジンマウントもスチール製です。鋳造されたものもあれば、製造および溶接されたものもあります。

キャブ構造と外板は、スチールまたはアルミニウムでできています。鋼を使用する場合、金属は亜鉛などの腐食バリアの1つまたは複数の層でコーティングされます。一部のキャブでは、コーナーで必要な複雑な曲線を形成するために、ルーフがグラスファイバーでできている場合があります。

ボンネットとフロントフェンダーは、空気力学的形状が複雑なため、通常、プラスチックまたはグラスファイバーで成形されています。フロントバンパーは、スチールまたはアルミニウムからスタンプして引き抜くか、プラスチックで成形してスチールの下部構造で裏打ちすることができます。

外側のミラー、サンバイザー、ラジエーターグリル、グラブハンドルなどの明るいトリム部品は、ひび割れや腐食のない長持ちする明るい仕上がりを実現するために、多くの場合、磨かれたステンレス鋼で作られています。

キャブの内部はビニールまたは布の布張りで仕上げられています。床は合成繊維のカーペットまたはゴム製のマットで覆われています。ダッシュボードとインテリアトリムピースはプラスチックで成形されています。窓は合わせ安全ガラスでできています。

大型トラックで使用される流体には、ディーゼル燃料、石油ベースまたは合成潤滑剤、不凍液、パワーステアリング流体、および空調システムのフレオンに代わるR134Aと呼ばれる環境に安全な非フルオロカーボンガスが含まれます。

デザイン

トラックメーカーは通常、約5〜7年ごとに新しいモデルを設計します。新しいデザインには、技術と材料の進歩、および顧客が望む変更が組み込まれています。設計チームは、クレイモデルを使用して全体的なスタイリングを決定し、レビューと耐久性テストのためにプロトタイプのキャブとフードを作成します。設計が進むにつれて、彼らは道路試験用のプロトタイプ車両全体を構築します。新しいトラックが生産に入る直前に、彼らは実際の生産部品を使用して1つ以上のパイロットモデルを構築し、土壇場での組み立ての問題を発見します。

基本モデルに加えて、エンジニアはさまざまなトラックアプリケーションに対して顧客が必要とするすべてのオプションも設計する必要があります。一部のメーカーは、大型トラックモデルのラインに12,000ものオプションを用意しています。

製造

プロセス

大型トラックは構成部品から組み立てられます。各トラックメーカーは通常、独自のキャブを製造しており、いくつかは独自のエンジン、トランスミッション、車軸、およびその他の主要コンポーネントも製造しています。ただし、ほとんどの場合、主要なコンポーネント(および他の多くのコンポーネント)は他社によって製造され、トラック組立工場に出荷されます。

ほとんどの工場では、連続するワークステーションでさまざまなグループの作業員がコンポーネントを追加するため、トラックは組立ラインに沿って移動します。トラックは、トラックの「バックボーン」として機能するフレームアセンブリで始まり、完成した完全に機能する車両が自力で組立ラインの端から追い出されて終了します。

1911フォードモデル-T /スミスフォーム-フルハウフの1914フラットベッドセミに結合されたトラック変換トラクター-トレーラー。 (ヘンリーフォード博物館とグリーンフィールドビレッジのコレクションから。)

1911フォードモデル-T /スミスフォーム-フルハウフの1914フラットベッドセミに結合されたトラック変換トラクター-トレーラー。 (ヘンリーフォード博物館とグリーンフィールドビレッジのコレクションから。)

今日最も認知されている大型トラック、トラクタートレーラー、またはセミトラックは、1910年代に商業的に開発されました。一部のトラック設計者は、トラクター、分離可能なトレーラーを牽引するためだけに設計されたモータートラックが、トラックの運用に利益をもたらす可能性があると信じていました。トラクターをトレーラーに簡単に接続できる場合、より高価な電動トラクターは、フルトレーラーの運搬に忙しくなり、荷積みまたは荷降ろし中に安価なトレーラーをアイドル状態のままにすることができます。

1911年、トラックの設計者であるチャールズマーティンは、改造された馬車を牽引するためにガソリン式のトラクターを製造しました。しかし、彼の最も重要な革新は、第5輪カプラーでした。中央に穴が開いた丸いプレートで、トラクターのフレームの上部に取り付けられ、トレーラーを接続して支えます。購入者は、ワゴンをジャッキで持ち上げ、前車軸を取り外すことで、ワゴンをセミトレーラーに改造しました。トレーラーの下部に取り付けられたキングピンをトラクターの第5輪に下げてロックすると、車両が結合します。マーティンのロッキングフィフスホイールは、この時代の悪路を処理しました。トラクタートレーラーは曲がるときに曲がることができましたが、凹凸のある表面の浮き沈みにも対応しました。ほぼすべてのトラックメーカーがマーティンの人気のあるデバイスを購入しました。

デトロイトの鍛冶屋であるAugustFruehaufは、地元の製材業者Frederick Sibleyのためにボートトレーラーを建設することにより、1914年に初期のトレーラー製造会社を立ち上げました。シブリーはそれをモデルTフォード車で引っ張り、スミス標準形-トラック変換キットで1トンのトラックに変えました。ピボット式のトラクタートレーラーが狭い場所で長くて重い荷物を操縦していることに感銘を受けたシブリーは、自分のビジネスのためにさらに多くのトレーラーを注文しました。 1916年までに、フルハーフは有名なトレーラーメーカーになりました。

Erik R. Manthey

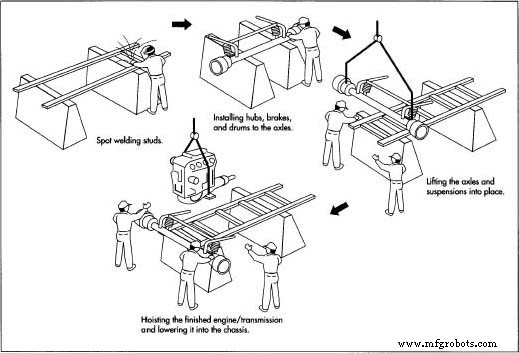

大型トラックの組み立ての一般的な操作手順は次のとおりです。

フレームの組み立て

- 1フレームレールのペアはCチャネルのストックの長さから選択されます。それらは並べて配置され、自動ボール盤またはパンチを介して供給され、クロスメンバーブラケット、エンジンマウント、およびその他のフレームに取り付けられたコンポーネントを接続するための穴が開けられます。コンピュータは、フレームレールの長さに沿って必要な穴のサイズと位置をマシンに通知します。

- 2つの小さなネジ付きスタッドがフレームレールのCセクションの内側にスポット溶接されています。ブレーキ用のエアラインとライトとセンサー用の電線はフレームレールの内側に配置され、スタッドに固定されたゴム製のクッション付きクランプで固定されています。

- 3フレームクロスメンバーのブラケットは、高強度ボルトまたはセルフクリンチングファスナーを使用して所定の位置にボルトで固定されます。次に、左右のフレームレールが互いに反対側に配置され、クロスメンバーが追加されます。フレームは、レールが側面に、クロスメンバーが横木になっている長いはしごに似ています。

- 4エンジンマウント、サスペンションブラケット、エアタンクなど、その他のフレームに取り付けられたコンポーネントはボルトで固定されています。

車軸とサスペンションの取り付け

- 5フロントアクスルとリアアクスルには、適切なハブ(ホイールが取り付けられている丸い端)、ブレーキ、およびブレーキドラムが取り付けられています。車軸は長いUボルトによってサスペンションに固定されています。長い板ばねを使用するサスペンションもあれば、膨らんだゴム製エアバッグを使用するサスペンションもあります。

- 6フロントアクスルとリアアクスルおよびサスペンションが所定の位置に持ち上げられ、フレームのサスペンションブラケットに取り付けられます。ショックアブソーバーは車軸とフレームの間に取り付けられています。

フレームの仕上げ

- 7この時点まで、フレームアセンブリは通常、手動またはオーバーヘッドホイストを使用してステーション間を移動します。これで、フレームが可動サポートに配置され、組立ラインを下って移動し始めます。エアタンクとブレーキチャンバーはエアラインに接続され、ライトとセンサーは適切なワイヤーに接続されています。

- 8車両をトラクターにする場合は、第5輪をフレームに持ち上げ、ボルトで固定します。この時点から、車軸、サスペンション、およびフレームに取り付けられたコンポーネントを備えたフレームアセンブリは、シャーシと呼ばれます。

シャーシの塗装

- 9塗装されないすべてのコンポーネントは、マスキングテープまたは紙で覆われています。次に、シャーシは塗装ブースに移動し、圧縮空気スプレーガンで塗装されます。ほとんどのトラックメーカーは、すべての構成部品に下塗り塗装を施す必要があるため、下塗りは必要ありません。

- 10シャーシが完全に塗装され、目視で確認された後、熱風の流れで塗料が乾燥する乾燥オーブンに移動します。オーブンから出てきたら、マスキングテープと紙を取り除きます。

エンジンとトランスミッションの取り付け

- 11エンジンとトランスミッションは、組立ラインと一緒に工場に持ち込まれます。現在、ほとんどすべてのトラックがディーゼルエンジンを使用しています。クラッチが取り付けられ、トランスミッションはエンジンの後部にボルトで固定されています。ファン、アルテメーター、およびその他のエンジンコンポーネントが取り付けられ、ホースと電気配線で接続されています。

- 12完成したエンジン/トランスミッションパッケージは、エンジンの一部であるリフティングアイを使用して吊り上げられ、シャーシのエンジンマウントに降ろされ、ボルトで固定されます。ラジエーターアセンブリは、エンジンの前のブラケットにボルトで固定されています。燃料ライン、エアホース、スターターケーブル、およびクーラントホースがエンジンに接続されています。

シャーシの仕上げ

- 13燃料タンクはフレームブラケットに固定され、燃料ラインに接続されています。バッテリーはバッテリーボックスに固定されていますが、偶発的な火花を防ぐために接続されていません。

- 14タイヤは、アセンブリに隣接するワークステーションのホイールに取り付けられています

行。アルミホイールは自然のままにするか、研磨することができます。タイヤを装着する前にスチールホイールを塗装します。タイヤとホイールはアクスルハブに取り付けられ、ラグナットが締められています。この時点で、トラックは可動サポートから外され、独自のタイヤに装着されます。

行。アルミホイールは自然のままにするか、研磨することができます。タイヤを装着する前にスチールホイールを塗装します。タイヤとホイールはアクスルハブに取り付けられ、ラグナットが締められています。この時点で、トラックは可動サポートから外され、独自のタイヤに装着されます。

穂軸、フード、寝台車の組み立て

[ステップ15〜23は、組立ラインから離れた別のエリアで実行されます]

- 15キャブとスリーパーの下部構造は、部品を所定の位置に保持するために、ジグで溶接または固定されています。下部構造は、キャブとスリーパーに強度を与え、外板と内張りとトリムの固定点を提供します。

- 16外側のスキンピースは、所定の位置に溶接または固定されています。これには、側面、背面、床、および屋根の部分が含まれます。部品間の接合部は、漏れを防ぐために重ねられて密封されています。キャブとスリーパーのドアはヒンジに固定されています。

- 17フードは通常、成形プラスチック片であり、ハードウェアを取り付けずに工場に出荷されます。フードは粗い表面がないかチェックされ、必要に応じて研磨されます。

キャブ、フード、スリーパーの塗装

-

18各トラックのキャブ、フード、スリーパーは同時に塗装されています。表面をきれいにし、塗装されない部分を紙やテープで覆います。別の色のストライプなどのペイントデザインを指定した場合は、最初にストライプ領域をペイントしてから、ストライプをマスクして、2回目のペイントブースの通過時に本体の色を適用します。各パスの後、キャブ、フード、スリーパーは乾燥オーブンを通過します。最終パスの後、マスキングが除去され、ペイントが視覚的に検査されます。

ほとんどの工場では、連続するワークステーションのさまざまな作業者グループによってコンポーネントが追加されるため、トラックは組立ラインに沿って移動します。 。トラックは、トラックの「バックボーン」として機能するフレームアセンブリで始まり、完成した完全に機能する車両が自力で組立ラインの端から追い出されて終了します。

ほとんどの工場では、連続するワークステーションのさまざまな作業者グループによってコンポーネントが追加されるため、トラックは組立ラインに沿って移動します。 。トラックは、トラックの「バックボーン」として機能するフレームアセンブリで始まり、完成した完全に機能する車両が自力で組立ラインの端から追い出されて終了します。

キャブ、フード、スリーパーの仕上げ

- 19グリル、ヘッドライトブラケット、フードヒンジとラッチ、およびメーカーのエンブレムまたは名前がフードに取り付けられています。完成したフードは、組立ラインと一緒に保管されます。

- 20キャブとスリーパーの外部コンポーネント(グラブハンドル、ミラー、バイザーなど)は、内部での作業を開始する前に取り付けられます。

- 21インストルメントパネルはダッシュボードに取り付けられています。ゲージ、警告灯、およびスイッチが取り付けられ、適切なワイヤーとホースに接続されています。次に、ダッシュボードアセンブリ全体が、キャブヒーターシステムおよびステアリングコラムとともにキャブに取り付けられます。

- 22発泡断熱材のパッドがキャブとスリーパーの壁に配置され、内部の室内装飾品が壁と天井の所定の位置に固定されています。プラスチック製のトリムピースは、露出したエッジと継ぎ目を覆うために所定の位置にねじ込まれています。床は吸音パッドにラミネートされたラバーマットまたはファブリックカーペットで覆われ、端が固定されています。シートはフロアカバーの上に取り付けられ、メインキャブ構造にボルトで固定されています。

- 23フロントガラスとリアウィンドウを慎重に押し込みます。ガラスとキャブ構造の間のエッジをゴム製ガスケットでシールします。

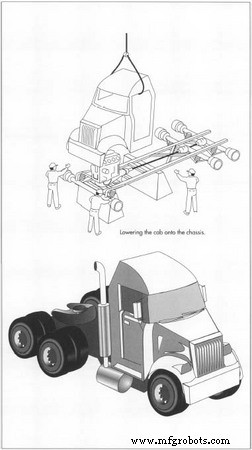

キャブ、フード、スリーパーの取り付け

- 24完成したキャブをシャーシに降ろし、マウントにボルトで固定します。枕木はキャブの後ろにボルトで固定されています。ステアリングコラムはステアリングボックスに接続されています。トランスミッションシフトレバーはフロアボードに取り付けられ、クラッチペダルはクラッチリンケージに取り付けられています。

- 25すべてのキャブ接続が完了したら、フードをシャーシに降ろし、ピボットポイントに固定します。バンパーはフレームのブラケットに取り付けられています。ワイヤー接続は、ヘッドライトとフロントターンシグナル用に行われます。

液体の追加

- 26エンジン、ラジエーター、およびその他のリザーバーが満たされ、空調システムが充電されます。短時間の路上テストを可能にするために、少量のディーゼル燃料がタンクに追加されます。キャブ内の作業室を確保するために取り残されていたハンドルが取り付けられ、バッテリーが接続されました。完成したトラックは、組立ラインの端から追い出されます。

フロントアクスルとリアアクスルの位置合わせ

- 27前車軸と後車軸が互いに平行で、フレームの中心線に垂直であることを確認するために、トラックをレーザーアライメントマシンに配置し、必要に応じて車軸の位置を調整します。ホイールの角度も調整されます。これにより、トラックが適切に処理され、十分なタイヤ寿命が得られます。

完成したトラックのテスト

- 28トラックはダイナモメーターに乗せられ、チェーンで固定されます。トラックの後輪は、地面に設置され、ダイナモメーターに接続されたローラー上にあります。トラックのエンジンがローラーの後輪を回転させると、ダイナモメーターがエンジン出力を測定して、正しく動作していることを確認します。

- 29運転手が運転室の漏れをチェックしている間、トラックは水噴霧ブースをゆっくりと運転されます。次に、ドライバーはトラックを短いドライブに出して、全体的な操作を確認します。トラックがすべてのテストに合格した場合、トラックは「準備完了列」に駐車され、ディーラーに配送されます。

品質管理

完成したトラックのテストに加えて、各構成部品と組み立て作業が検査されます。部品は、組立ラインに到達する前に、正しい寸法であるかどうかがチェックされます。組立作業は生産作業員自身がチェックし、品質管理検査官が再チェックします。インストルメントパネルは、トラックに取り付ける前に、すべてのゲージとスイッチが機能していることを確認するためにテストされています。塗料の厚さも電子メーターでチェックし、基準を満たしていることを確認します。

未来

大型トラックは過去100年間でゆっくりと進化してきましたが、今後もゆっくりと進化し続けるでしょう。燃料効率に関する懸念の高まりは、より空力的な設計につながりました。同様に、排気ガスに対する懸念の高まりにより、よりクリーンな燃焼エンジンが生まれました。大型トラックは、複合社会で必要とされる多種多様な原材料や完成品を輸送するための最も経済的な方法の1つであり、今後数十年にわたって主要な輸送手段の1つであり続けるでしょう。

製造プロセス