木材

背景

材木は、建設資材として使用されるさまざまな長さの木材に適用される一般的な用語です。材木の断片は木の幹から縦に切り取られ、丸い断面を持つポールや杭とは対照的に、一般的に長方形または正方形の断面を持つことを特徴としています。

建築材料としての木材の使用は、書かれた歴史よりも前のものです。木造建築の最も初期の証拠は、フランスのニース近郊の場所からのものです。一連の柱穴は、40万年前に木造の柱を使用して幅20フィート(6m)×長さ50フィート(15 m)の小屋が建てられたことを示しているようです。サポートのための。無傷で見つかった最古の木造建築物はドイツ北西部にあり、約7、300年前に建てられました。紀元前500年までに<小> 鉄の斧、のこぎり、ノミは、一般的に木材の切断と成形に使用されていました。手工具を使用するのではなく、製材所で木材を切断することへの最初の言及は、北ヨーロッパから来ており、約375年にさかのぼります。製材所は水の流れによって動力を供給されていました。

北米では、ヨーロッパの入植者が広大な樹木の森を見つけ、木材が主要な建築材料になりました。イギリスで開発された丸鋸は、1814年にアメリカで導入され、製材所で広く使用されました。大規模な帯鋸は、1869年にジェイコブR.ホフマンによって開発され、特許を取得し、多くの製材所の操業で丸鋸に取って代わりました。

初期の製材所で生産された材木は、顧客の特定の注文または製材所の標準的な慣行に応じてさまざまな寸法を持っていました。現在、建設に使用される材木は標準的な寸法であり、その厚さに応じて3つのカテゴリに分類されます。公称厚さが2インチ(5 cm)未満の材木は、ボードとして分類されます。公称厚さが2インチ(5 cm)で5インチ(13 cm)未満のものは、寸法として分類されます。公称厚さが5インチ(12.5 cm)以上のものは、木材として分類されます。これらの部品の公称幅は、2〜16インチ(5〜40 cm)から1インチ(2.5 cm)刻みで変化します。ほとんどの荒削りの材木は、乾燥させてから、平面に通して4つの側面すべてを滑らかにすることにより、仕上げまたは表面処理します。その結果、実際の寸法は公称寸法よりも小さくなります。たとえば、標準的な2 x 4の乾燥した表面寸法の材木は、実際には1.5インチ(3.8 cm)x 3.5インチ(8.9 cm)の大きさです。

表面だけでなく、特定の断面形状を生成するために機械加工された材木は、加工材またはパターン材に分類されます。パターン材の例としては、装飾的なモールディング、さねはぎの床、シップラップサイディングなどがあります。

今日、木材製品の加工は、10億ドル規模の世界的な産業です。建設用材だけでなく、合板、ファイバーボード、も生産します。 紙、段ボール、テレビン油、ロジン、繊維、および多種多様な工業用化学薬品。

原材料

材木が生産される木は、広葉樹または針葉樹に分類されます。多くの広葉樹の木材は硬く、多くの針葉樹の木材は柔らかいですが、それは明確な特徴ではありません。ほとんどの広葉樹には葉があり、  伐採中、木はチェーンソーで切り倒され、手足は取り除かれます。工場では、丸太は皮をむかれ、座屈されるか、所定の長さに切断されます。その後、彼らはさらなる処理のために帯鋸に進みます。彼らは冬にそれを流しました。広葉樹には、オーク、カエデ、クルミ、サクランボ、カバノキが含まれますが、すべての木材の中で最も柔らかくて軽いバルサも含まれます。一方、針葉樹は葉の代わりに針を持っています。彼らは冬には針を落とさないが、一年中緑色のままであり、常緑樹と呼ばれることもある。針葉樹には、松、もみ、ツガ、トウヒ、セコイアなどがあります。

伐採中、木はチェーンソーで切り倒され、手足は取り除かれます。工場では、丸太は皮をむかれ、座屈されるか、所定の長さに切断されます。その後、彼らはさらなる処理のために帯鋸に進みます。彼らは冬にそれを流しました。広葉樹には、オーク、カエデ、クルミ、サクランボ、カバノキが含まれますが、すべての木材の中で最も柔らかくて軽いバルサも含まれます。一方、針葉樹は葉の代わりに針を持っています。彼らは冬には針を落とさないが、一年中緑色のままであり、常緑樹と呼ばれることもある。針葉樹には、松、もみ、ツガ、トウヒ、セコイアなどがあります。

広葉樹は一般的に針葉樹よりも高価であり、フローリング、キャビネット、羽目板、ドア、およびトリムワークに使用されます。また、家具の製造にも広く使用されています。広葉樹は4-16フィート(1.2-4.8 m)の長さで利用できます。針葉樹は、壁の間柱、根太、厚板、垂木、梁、ストリンガー、支柱、デッキ、外装、床下張り、およびコンクリートのフォームに使用されます。それらは4-24フィート(1.2-7.3 m)の長さで利用できます。

広葉樹と針葉樹の両方の材木は、木材の欠陥の数とサイズに応じて等級分けされます。欠陥には、結び目、穴、ピッチポケット、割れ目、およびウェインと呼ばれるエッジまたはコーナーの欠落部分が含まれます。これらの欠陥は主に外観に影響を与えますが、ピースの強度にも影響を与える可能性があります。より高いグレードは、選択グレードと呼ばれます。広葉樹は、選択よりもさらに高い最初または秒として評価される場合もあります。これらのグレードは欠陥がほとんどなく、外観が重要な木工品のトリム、成形、仕上げに使用されます。グレードが高いほど、欠陥の数は少なくなります。低いグレードは一般的なグレードと呼ばれ、木材が覆われる、または欠陥が好ましくない一般的な建設に使用されます。共通グレードは、品質の高い順に、#1コモン、#2コモンなどの番号で示されます。針葉樹の一般的なグレードの材木は、選択された商品、建設などの同等の名前で指定することもできます。ボックスやはしごなど、建設以外の用途を目的とした材木には、他の等級指定が与えられます。

製造

プロセス

米国では、材木に伐採される予定のほとんどの樹木は、製材会社が所有するか、政府からリースされた管理林で栽培されています。樹木は適切なサイズに達した後、伐採されて製材所に運ばれ、そこでさまざまなサイズの材木に伐採されます。

これは、木を材木に加工するための典型的な一連の操作です。

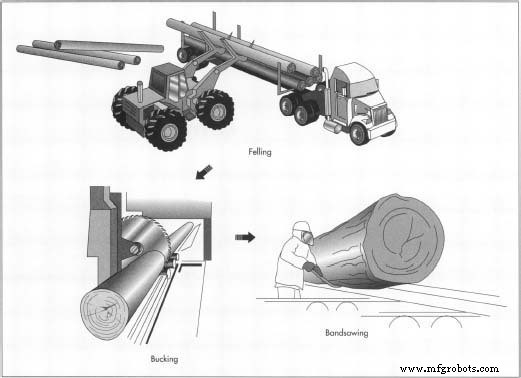

伐採

- 1ある地域で選択された樹木は視覚的に検査され、伐採または伐採の準備ができているとマークされます。その地域に道路がまだ存在しない場合は、ブルドーザーを使用して道路を切断し、勾配を付けます。雨季に操業が続くと予想される場合は、道路が砂利になり、流失を防ぐために小川にカルバートが設置されることがあります。

- 2ほとんどの伐採は、ガソリン式のチェーンソーで行われます。木の倒れる方向を制御するために、ベースの近くに2つのカットが両側に1つずつ作成されます。木が倒れたら、手足をチェーンソーで切り落とし、輸送に便利な長さに切ります。

- 3地形が比較的平坦な場合は、スキッダーと呼ばれるディーゼル駆動のトラクターを使用して、倒れた木の部分を空き地にドラッグして積み込みます。地形が急な場合は、自走式のヤーダーが使用されます。ヤーダーには、110フィート(33.5 m)の高さまで持ち上げることができる伸縮式油圧タワーがあります。支線が塔を支え、ケーブルが塔の頂上から急な斜面を下って、伐採された木を回収します。次に、ツリーセクションまたはログは、車輪付きログローダーを使用してトラックにロードされます。

- 4トラックは、製材所に向かう途中で、傾斜した道路を下り、公道に向かいます。工場に到着すると、巨大な移動式アンローダーがトラックの積荷全体を一口でつかみ、ログデッキと呼ばれる長い山に積み上げます。木材が乾燥して収縮するのを防ぐために、デッキには定期的に水が噴霧されます。

皮剥ぎとバッキング

- 5丸太は、ゴムタイヤ式ローダーで丸太デッキから拾い上げられ、チェーンコンベヤーに載せられて工場に運ばれます。場合によっては、丸太をその長軸を中心にゆっくりと回転させながら、鋭い歯の砥石または高圧水のジェットのいずれかを使用して、丸太の外側の樹皮を取り除きます。除去された樹皮は粉砕され、工場の炉の燃料として使用されるか、装飾用の庭のマルチとして販売される場合があります。

- 6丸太はチェーンコンベヤーで工場に運ばれ、巨大な丸鋸が所定の長さに切断されると瞬間的に停止します。このプロセスはバッキングと呼ばれ、のこぎりはバッキングソーと呼ばれます。

ヘッドリグソーイング大きな丸太

- 7丸太の直径が2〜3フィート(0.6〜0.9 m)を超える場合は、コンベヤーから傾けて、レールのセット上を縦方向にスライドする可動キャリッジに固定します。キャリッジは、ログをレールに対して横方向に配置でき、ログをその長さを中心に90度または180度回転させることもできます。光学センサーが丸太をスキャンし、両端の直径、長さ、および目に見える欠陥を特定します。次に、この情報に基づいて、コンピューターが提案された切断パターンを計算し、丸太から得られる材木の数を最大化します。

- 8ヘッドリグソーヤーは、ヘッドリグソーと呼ばれる大きな垂直バンドソーの隣の囲まれたブースに座っています。彼はテレビモニターに表示された提案されたカットパターンをレビューしますが、一連のカットを行うために彼の経験にもっと依存しています。ログは、垂直バンドソーを介して縦方向に送られます。最初のカットは、オペレーターに最も近い側に沿って行われ、スラブと呼ばれる木片を取り除きます。スラブの外面は元の木の幹の湾曲を持っており、この部分は通常、紙パルプで使用するために廃棄され、チップに粉砕されます。

- 9キャリッジが元の位置に戻り、ログが横に移動します

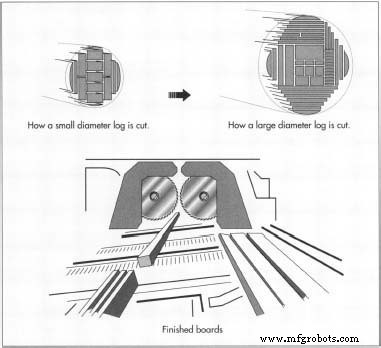

ログのサイズに応じて、結果のボードのサイズと数を最適化するためにさまざまな方法でカットされる場合があります。ボードがカットされた後、それらは乾燥され、平らにされます。または回転して後続のカットを作成します。ヘッドリグソーヤーは、ログの内部欠陥を常に確認し、連続するカットごとにログがさらに開くので、それに応じてカットパターンを変更する必要があります。一般的に、板にする予定の薄い部分は、結び目が少ない丸太の外側部分から切り取られます。次に、寸法材用の厚い部分がカットされ、丸太の中央に重い木材用のストックが生成されます。

ログのサイズに応じて、結果のボードのサイズと数を最適化するためにさまざまな方法でカットされる場合があります。ボードがカットされた後、それらは乾燥され、平らにされます。または回転して後続のカットを作成します。ヘッドリグソーヤーは、ログの内部欠陥を常に確認し、連続するカットごとにログがさらに開くので、それに応じてカットパターンを変更する必要があります。一般的に、板にする予定の薄い部分は、結び目が少ない丸太の外側部分から切り取られます。次に、寸法材用の厚い部分がカットされ、丸太の中央に重い木材用のストックが生成されます。

小さな丸太のバンドソーイング

- 10個の小径の丸太は、一連の帯鋸を介して供給され、1回のパスで公称1インチ(2.5 cm)、2インチ(5 cm)、または4インチ(10 cm)の厚さに切断されます。

リソーイング

- 11カントと呼ばれるヘッドリグソーからの大きなカットピースは平らに置かれ、チェーンコンベヤーによって複数ブレードのバンドソーに移動されます。そこで必要な幅にカットされ、外側のエッジが正方形にトリミングされます。小さな丸太から切り取られた部分は、複数の刃の帯鋸を通過して幅に切り取られる場合もあります。ピースが十分に小さいため、それ以上カットする必要がない場合は、チッパーを通過する可能性があります。チッパーは、不均一なエッジを正方形に粉砕します。

乾燥または調味料

- 12次に、カットおよびトリミングされた材木は、乾燥または「味付け」される領域に移動されます。これは、腐敗を防ぎ、木材が乾くときに収縮できるようにするために必要です。木材は寸法が大きいため、完全に乾燥させるのが難しく、一般的にウェットまたは「グリーン」で販売されます。他の材木は、完成品に必要な含水率に応じて、風乾または窯乾燥することができます。風乾した材木は、空気が循環できるように、各部分の間にスペーサーを置いて覆われた領域に積み重ねられます。風乾した木材は、一般的に約20%の水分を含んでいます。窯で乾燥させた材木は密閉された場所に積み重ねられ、110-180°F(44-82°C)の加熱された空気が積み重ねられます。窯で乾燥させた木材は、一般に15%未満の水分しか含まず、収縮を最小限に抑える必要がある室内の床、モールディング、ドアに指定されることがよくあります。

プレーニング

- 13乾燥した材木はプレーナーを通過します。そこで、回転するカッティングヘッドが材木を最終的な寸法にトリミングし、4つの表面すべてを滑らかにし、エッジを丸めます。

グレードのスタンピングとバンディング

- 14材木の各部分は、視覚的または機械的に検査され、存在する欠陥の量に応じて等級分けされます。グレードは、水分含有量に関する情報、およびミル識別番号とともに、各ピースに刻印されています。次に、木材の種類、グレード、含水率に応じて材木を束ね、スチールバンドで固定します。バンドルはトラックまたは電車に積み込まれ、顧客に再販するために土場に出荷されます。

品質管理

完璧な材木はほとんどありません。必要なサイズに木材を鋸で切るとき、欠陥を回避または最小化するために細心の注意が払われていますが、ほとんどの場合、いくつかの欠陥が存在します。これらの欠陥の数と場所によって材木のグレードが決まり、購入者は特定の用途ごとに適切なグレードを選択する必要があります。

未来

伐採に利用できる古い木の数が減るにつれて、建設に必要なサイズに木材を選択的に切断する木材産業の能力も低下します。今日伐採されている木の多くは、元の原生林よりも若くて直径が小さい第2世代または第3世代の木です。これらの若い木はまた、古い木よりも寸法的に安定していない若い木をより高い割合で含んでいます。

この傾向に対抗するために、製材業界は文字通り木を分解し、再び組み立てて、建設に必要なサイズ、強度、安定性を製造しています。実際、彼らは合板や集成材の梁の形でこれを何十年も行ってきました、そしていくつかの新製品は同様の技術を使用しています。

新しく製造された製材製品の1つは、パラレルストランド材と呼ばれます。それは合板のように始まり、丸太から薄い木のベニヤが剥がされます。ベニヤは、自動化されたクッキーカッターのように、欠陥を見つけて切り取る光ファイバースキャナーの下を通過します。次に、ベニヤを乾燥させ、幅0.5インチ(1.3 cm)のストリップにカットします。ストリップは機械の一端に供給され、フェノール樹脂接着剤でコーティングされ、左右および端から端まで積み重ねられて、12インチ×17インチ(30cm×43cm)の固体ビームを形成します。木の。ビームは400,000ワットのマイクロ波エネルギーでザッピングされ、接着剤はほぼ瞬時に硬化します。ビームが機械のもう一方の端から出てくると、60フィート(18.3 m)の長さにカットされます。その後、さらにさまざまなサイズの材木にカットされ、滑らかに研磨されます。得られた部品は、天然木よりも大幅に強度が高く、寸法が安定していますが、露出した梁やその他の目に見える用途に使用するのに十分魅力的です。

製造プロセス