Latex

背景

ラテックスは、水中の非常に小さなポリマー粒子のコロイド懸濁液であり、ゴムの製造に使用されます。

ナチュラル

浸漬品(医療および外科用品、家庭用および工業用手袋、ブーツ、およびバルーン)は、米国で消費されるすべての天然ラテックスの半分以上を使用しています。接着剤業界は、靴、封筒、ラベル、感圧テープなどの製品で2番目に多い天然ラテックスのユーザーです。

固形分が多い天然ラテックスは、石膏、セメント、ワックス、低温金属、および限定生産ポリエステル製品を鋳造するための型を作るためにも使用されます。天然ラテックスには、再現するオブジェクトの周囲を収縮させる機能があるため、キャストで細部が再現されます。ラテックスは、砂漠の土壌を安定させて農業用途に適したものにするためにも使用されています。

天然ラテックスは、パラゴムノキから製造されます。 ゴムの木であり、樹皮の下に含まれる保護液です。見た目は牛乳に似た、濁った白い液体です。それは、樹皮の薄いストリップを木から切り取り、ラテックスを収集容器に数時間かけて浸出させることによって収集されます。

パラゴムノキは5〜7歳で成熟し、最長30年間タップすることができます。大規模なプランテーションでは、ゴムの収量は1エーカーあたり約1トン(1ヘクタールあたり2.5トン)の範囲ですが、理論的には4倍の収量が可能です。木は、強く叩いた後、しばらく休むことがよくあります。

天然ラテックスはかつてアマゾンで大量に商業生産されていました。最近では、天然ラテックスの生産はマレーシア、インドネシア、およびその他の極東地域に移っています。現在、世界の天然ゴムの総生産量の90%以上がアジアからのものであり、その半分以上がこれらの国々からのものです。他の主要なアジアの生産者には、タイ、インド、スリランカが含まれます。中国とフィリピンはどちらもゴムの生産量を大幅に増やしています。

合成

ほとんどの合成ゴムは、スチレンとブタジエンの2つの材料から作られています。どちらも現在、石油から入手しています。このタイプのゴムの10億ポンド(454,000,000 kg)以上が、1992年に米国で製造されました。他の合成ゴムは、化学および耐熱用途向けの特殊材料から作られています。

タイヤは、使用されるすべての天然ゴムと合成ゴムの60〜70%を占めています。ゴムを含む他の製品には、履物、工業用コンベヤーベルト、車のファンベルト、ホース、床材、ケーブルなどがあります。手袋や避妊具などの製品は、ゴムラテックスから直接作られています。ラテックス塗料は、本質的に着色顔料とゴムラテックスの溶液です。ラテックスフォームは、ラテックスを凝固させる前に空気をラテックスに打ち込むことによって作られます。

歴史

中南米のインディアンは、早くも11世紀にゴムを使って布地をコーティングしたり、ボールを作ったりしていましたが、フランスの科学者シャルル・デ・ラ・コンダミーヌが南米を訪れたのはその時でした。  最初のサンプルがヨーロッパに返送された1700年代。ゴムは、1770年頃に英国の化学者ジョセフプリーストリーによって現在の英語名が付けられました。ゴムの最初の現代的な使用法は、1818年にジェームズサイムという英国の医学生によって発見されました。彼はそれを使って、1823年にチャールズマッキントッシュが特許を取得した最初のレインコートを作るために布を防水しました。トーマス・ハンコックは、ゴムを機械的に加工して成形できるようにする方法を考案し、1820年にイギリスで最初のゴム工場を建設しました。また、この時期に、マイケルファラデーは、天然ゴムがイソプレンと呼ばれる化合物の単位で構成されていることを発見しました。

最初のサンプルがヨーロッパに返送された1700年代。ゴムは、1770年頃に英国の化学者ジョセフプリーストリーによって現在の英語名が付けられました。ゴムの最初の現代的な使用法は、1818年にジェームズサイムという英国の医学生によって発見されました。彼はそれを使って、1823年にチャールズマッキントッシュが特許を取得した最初のレインコートを作るために布を防水しました。トーマス・ハンコックは、ゴムを機械的に加工して成形できるようにする方法を考案し、1820年にイギリスで最初のゴム工場を建設しました。また、この時期に、マイケルファラデーは、天然ゴムがイソプレンと呼ばれる化合物の単位で構成されていることを発見しました。

19世紀半ば、チャールズグッドイヤーは加硫を発見しました。これは、温度変化下でもゴムの弾力性を維持するプロセスです。このプロセスは、硫黄でゴムを加熱します。これにより、架橋が発生し、ゴムの粘着性と熱および冷気に対する感度が低下します。

1882年、アイルランドのジョンボイドダンロップは彼の空気入りタイヤの特許を取得しました。タイヤの需要が天然ゴムの供給を使い果たし始めると、英国はシンガポール、マレーシア、セイロン(スリランカ)で巨大なゴム農園を耕作しました。種子はブラジルから採取され、最初にイギリスで発芽し、次にこれらの国に出荷されました。今日、アジアで生産されるすべての天然ゴムは、ブラジルの種子の子孫である木から来ています。

1900年代初頭までに、さまざまな国がゴムコンパウンドを改善し、合成材料を開発する方法を模索していました。 1910年に、ナトリウムが重合を触媒することがわかりました。第一次世界大戦中にドイツ人が天然ゴムの供給を遮断されたとき、彼らはこの発見を利用して、ジメチルブタジエンから作られた約2,500トン(2,540メートルトン)のゴムを製造しました。

第二次世界大戦中、日本人はアジアの天然ゴムの主要な供給源の支配権を獲得しました。これを受けて、米国の合成ゴム産業は、1941年の7,967トン(8,130メートルトン)から1944年の984,000トン(100万メートルトン)以上に驚異的な10,000%の生産量を増やしました。戦後、他の国々は発展しました。海外のゴム供給に依存することを避けるために彼ら自身の合成ゴム工場。

合成ゴムの改良が続けられており、さらに、従来のものの2倍の天然ラテックスを生産する高収量のハイブリッド樹木が開発されています。 1971年に、樹木刺激剤が開発され、樹木に明らかな害を与えることなく、ラテックス生産が平均30%増加しました。

原材料

ラテックス樹液の組成は、30〜40%のゴム粒子、55〜65%の水、および少量のタンパク質、ステロール配糖体、樹脂、灰、および糖で構成されています。ゴムは弾力性が高く、高分子構造になっています。この構造は、モノマーと呼ばれる何万もの小さなユニットがつなぎ合わされた長い鎖で構成されています。各モノマー単位は、砂糖などの単体の分子サイズに匹敵する分子サイズを持っています。他の特別な化学物質は、収穫プロセス中に防腐剤または刺激剤として使用されます。

合成ゴムと天然ゴムの両方の製造には、加硫化学物質、主に硫黄を使用する必要があります。カーボンブラックなどのフィラーも追加され、強度と剛性が向上しています。オイルは、処理を支援し、コストを削減するためによく使用されます。

製造

プロセス

天然ゴムの栽培と加工は、最も複雑な農業産業の1つであり、数年を要します。植物学、化学、洗練された機械と、木を収穫する人々の器用なスキルを組み合わせています。これを、コンピューターによって自動的に制御される化学反応と高度な化学処理機械を含む合成ゴムの製造と比較してください。天然ラテックスの製造については、以下で説明します。

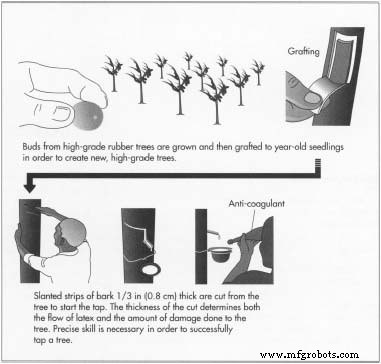

植樹

- 1高品質の木からの種子を植え、苗床に約12〜18か月間成長させてから、新しい芽を苗に接ぎ木します。つぼみの接ぎ木後、樹齢1年の苗木が切り取られ、移植の準備が整います。移植後すぐに芽が出て、より良い特性を持つ新しい木ができあがります。 1エーカーあたり約150本(1ヘクタールあたり375本)の樹木が植えられ、約6〜7年で伐採の準備が整うまで栽培および手入れされます。

タッピング

- 2ラテックスを収穫するために、作業員は木の周りの半分、深さ約3分の1インチ(0.84 cm)の傾斜した樹皮を削り取ります。木を深く切りすぎると、取り返しのつかないほどのダメージを受けるため、正確なスキルが必要です。カットが浅すぎると、最大量のラテックスが流れません。次に、ラテックスは切断された容器から出血し、注ぎ口に達するまでカットに沿って流れ落ち、最後に収集カップに落下し、後で排出されます。

- 3前のカットのすぐ下に薄い削りくずを作ることにより、1日おきにタッピングを繰り返します。切り込みによって作成された最後の傷が地上約1フィート(0.3 m)になると、木の反対側も同様の方法でタップされ、最初の側はそれ自体を更新します。 1回のタッピングには約3時間かかり、ラテックスの生成量は1カップ未満です。

- 4タッパーは、最初に、カップ内でラテックスが凝固したカットの塊と、古いカットに沿ってラテックスが凝固したツリーレースを収集します。次に、タッパーは新しいカットを作成します。ラテックスは最初に急速に流れ、次に数時間一定の速度に低下し、その後再び遅くなります。翌日までに、切断された血管が凝固したラテックスで詰まるため、流れはほぼ停止しました。

-

5液体ラテックスの大部分が、便利にプールして輸送できるようになる前に凝固するのを防ぐために、タッパーは、アンモニアやホルムアルデヒドなどの防腐剤を収集カップに追加します。液体ラテックスと凝固ラテックスの両方が、加工のために工場に送られます。

- 6樹木の収量を増やし、タッピング時間を短縮するために、化学刺激剤が使用されます。樹皮を鋭利な針で素早く刺す穿刺タッピングは、同じ作業員が1日に多くの木をタップできるため、生産性を向上させることができるもう1つの方法です。

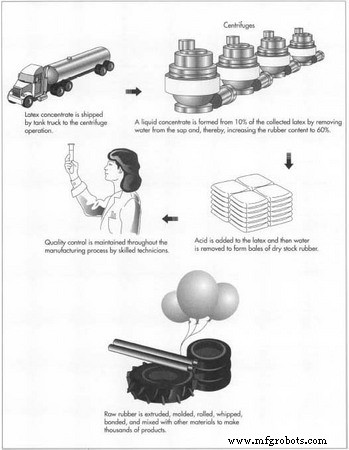

濃縮液の製造

- 7ラテックスの約10%は、水分の一部を除去し、ゴム含有量を60%に増やすことにより、液体濃縮物に加工されます。これは、遠心力によって、蒸発によって、またはクリーミングとして知られている方法によって、ラテックスから水を回転させることによって達成されます。この方法では、化学薬品がラテックスに添加され、ゴム粒子が膨潤して液体の表面に浮き上がります。濃縮物は液体の形で工場に出荷され、コーティング、接着剤、その他の用途に使用されます。

ドライストックの生産

- 8その他のゴムおよびフィールドラテックスは酸で凝固します。 1時間あたり最大4,000ポンド(1,816 kg)を生成できる巨大な押出乾燥機が水を除去し、パン粉のような材料を作成します。次に、乾燥したゴムはベールに圧縮され、出荷用にクレートされます。

成形シート

- 9リブ付きスモークシートは、最初にラテックスを希釈し、酸を加えることによって作成されます。酸はゴム粒子をそれらが懸濁されている水っぽい血清の上に一緒に束ねさせます。数時間後、ラテックス3ポンド(1.35 kg)ごとに約1ポンド(0.45 kg)の柔らかいゼラチン状のゴムが凝固します。

- 10ゴムを1〜18時間放置した後、余分な液体を絞り出すローラーのシステムを介してスラブを薄いシートにプレスします。ローラーの最後のセットは、表面積を増やして乾燥を早めるリブパターンをシートに残します。シートは、梱包されて出荷される前に、スモークハウスで最大1週間乾燥されます。

他の製品の生産

- 11ゴム製品を作るために、混合物は加熱された型に入れて成形されます。これは、材料の成形と加硫に役立ちます。タイヤなどのより複雑な製品の場合、いくつかのコンポーネントが製造され、一部はファイバーまたはスチールコードで補強され、それらが結合されます。外科用手袋は、セラミックフォームをラテックスに浸し、フォームを引き出してから、ラテックスの形状を乾燥させることによって作られます。

品質管理

ラテックスが収穫された後、いくつかの品質チェックが行われます。タッピング後、ラテックスの純度やその他の特性がチェックされます。製造工程の各ステップの後、技術者はさまざまな分析装置を使用して、物理的特性と化学組成をチェックします。

未来

天然ゴムの生産は、増大するゴムの需要に対応できず、したがって、今日、世界のゴムの3分の2は合成ゴムです。しかし、天然ゴムを化学的に処理することによって製造されるエポキシ化天然ゴムの発明などの開発は、この傾向を逆転させる可能性があります。合成ゴム業界はまた、プロセスをより効率的、低コスト、低汚染にするとともに、新しい添加剤、コンパウンド、およびアプリケーションを開発し続けています。

ゴムを生産する他の工場は2,500もありますが、利益を上げるのに十分な速さではありません。米国農務省の研究者は、植物を遺伝子操作してより大きなイニシエーター分子を作ることにより、プロセスをスピードアップする方法を模索しています。これらの分子はゴム製造プロセスを開始し、そのような分子が大きければ、ゴムは最大6倍速く製造される可能性があります。

製造プロセス