顕微鏡

背景

顕微鏡は、小さな物体の拡大画像を生成するために使用される機器です。最も一般的な種類の顕微鏡は、レンズを使用して可視光から画像を形成する光学顕微鏡です。電子顕微鏡は、電子ビームから画像を形成します。音響顕微鏡は、高周波音波から画像を形成します。トンネル顕微鏡は、電子が非常に短い距離で固体の表面を「トンネル」する能力から画像を形成します。

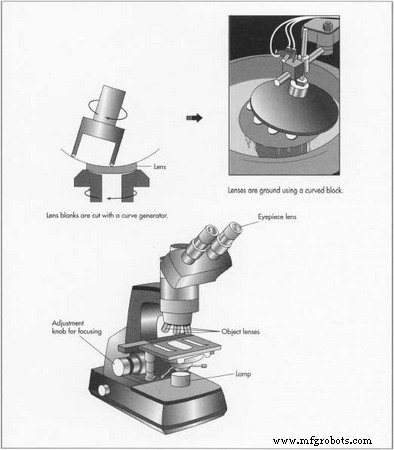

単一レンズの光学顕微鏡は、単純顕微鏡として知られています。単純な顕微鏡には、拡大鏡とジュエラーのルーペが含まれます。 2つのレンズを備えた光学顕微鏡は複合顕微鏡として知られています。複合顕微鏡の基本的な部分は、標本の近くにレンズを保持する対物レンズと、観察者の近くにレンズを保持する接眼レンズです。最新の複合顕微鏡には、光源(外光を取り込むミラーまたは内部光を提供する電球)、集束メカニズム、およびステージ(検査対象を所定の位置に保持できる表面)も含まれています。 。複合顕微鏡には、顕微鏡写真用のカメラが組み込まれている場合もあります。

古代の人々は、水を通して見た物体がより大きく見えたことを指摘しました。 1世紀のローマの哲学者セネカは、水で満たされたガラスの地球を通して見た文字が拡大されたという事実を記録しました。初期の単純な顕微鏡は、木片または金属片の小さな穴に捕らえられた一滴の水で構成されていました。ルネッサンス期には、小さなガラスレンズが水に取って代わりました。 17世紀後半までに、オランダの科学者アントニエファンレーウェンフックは、薄い真ちゅう製のプレートの間に取り付けられた非常に小型で高品質のレンズを使用して、優れたシンプルな顕微鏡を構築しました。彼の顕微鏡の卓越性と、彼が最初に微生物を観察したという事実のために、レーウェンフックはしばしば顕微鏡の発明者と誤って考えられています。

複合顕微鏡は、1590年から1608年の間に最初に登場しました。この発明の功績は、ハンスヤンセン、息子のサハリアスヤンセン、またはハンスリッペルシーに与えられます。これらはすべて、オランダの眼鏡メーカーでした。初期の複合顕微鏡は、小さな金属管に保持されたレンズのペアで構成されており、現代の万華鏡によく似ていました。色収差(レンズが光の各色をわずかに異なる点に集束させ、画像がぼやける傾向がある)の問題のため、これらの顕微鏡は当時のよくできた単純な顕微鏡より劣っていました。

顕微鏡観察の最も初期の書面による記録は、1625年にイタリアの科学者フランチェスコ・ステルティが顕微鏡で見たミツバチの絵を発表したときに作成されました。バクテリアの最初の図は1683年にレーウェンフックによって作成されました。17世紀から18世紀にかけて、イタリアの顕微鏡では、集束装置や標本を所定の位置に保持する装置など、多くの機械的改良が行われました。 1733年にイギリスで、アマチュア眼鏡技師のチェスタームーアホールは、2種類のガラスでできた2つの適切な形状のレンズを組み合わせると、色収差が最小限に抑えられることを発見しました。 1774年、ベンジャミン・マーティンはこの技術を顕微鏡で使用しました。 19世紀には、顕微鏡の構築に多くの進歩がありました。  および20世紀。電子顕微鏡は1930年代に、音響顕微鏡は1970年代に、トンネル顕微鏡は1980年代に開発されました。

および20世紀。電子顕微鏡は1930年代に、音響顕微鏡は1970年代に、トンネル顕微鏡は1980年代に開発されました。

原材料

光学顕微鏡は、光学システム(接眼レンズ、対物レンズ、およびそれらの内部のレンズ)と、光学システムを所定の位置に保持し、調整および焦点合わせを可能にするハードウェアコンポーネントで構成されています。安価な顕微鏡は光源として鏡を持っているかもしれませんが、ほとんどのプロの顕微鏡は電球を内蔵しています。

レンズは光学ガラスでできており、通常のガラスよりもはるかに純粋で均一な特殊なガラスです。光学ガラスの最も重要な原材料は二酸化ケイ素であり、99.9%以上の純度が必要です。ガラスの正確な光学特性は、他の成分によって決まります。これらには、酸化ホウ素、酸化ナトリウム、酸化カリウム、酸化バリウム、酸化亜鉛、および酸化鉛が含まれる場合があります。レンズには、通常フッ化マグネシウムの反射防止コーティングが施されています。

接眼レンズ、対物レンズ、およびほとんどのハードウェアコンポーネントは、鋼または鋼と亜鉛の合金でできています。子供の顕微鏡はプラスチック製の外部ボディシェルを備えている場合がありますが、ほとんどの顕微鏡はスチール製のボディシェルを備えています。

ミラーが含まれている場合、それは通常、パイレックス(二酸化ケイ素、二酸化ケイ素、および酸化アルミニウムから作られたガラスの商品名)などの丈夫なガラスでできています。ミラーには、アルミニウム製の反射コーティングと二酸化ケイ素製の保護コーティングがあります。

電球が含まれている場合、それはガラスでできており、アルゴンと窒素ガスの混合物の中にタングステンフィラメントとニッケルと鉄でできたワイヤーが含まれています。電球のベースはアルミ製です。

カメラの場合 含まれています、それは光学ガラスで作られたレンズが含まれています。カメラの本体は、スチールやその他の金属、またはプラスチックでできています。

製造

プロセス

ハードウェアコンポーネントの作成

- 1金属ハードウェアコンポーネントは、旋盤やドリルプレスなどの精密金属加工装置を使用して、鋼または鋼と亜鉛の合金から製造されます。

- 2安価な顕微鏡の外部ボディシェルがプラスチックの場合、通常、アクリロニトリル-ブタジエン-スチレン(ABS)プラスチックなどの軽量で剛性の高いプラスチックです。 ABSプラスチック部品は射出成形で作られています。このプロセスでは、プラスチックが溶けて圧力をかけられ、最終製品の形をした型に入れられます。次に、プラスチックを冷却して固体に戻します。型を開けて製品を取り出します。

光学ガラスの製造

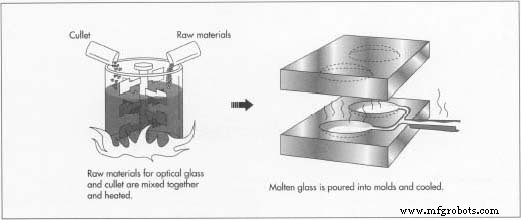

- 3必要な種類の光学ガラスに適した原材料が、同じ種類の廃ガラスとともに適切な比率で混合されます。カレットとして知られるこの廃ガラスは、フラックスとして機能します。フラックスは、原材料がない場合よりも低い温度で反応する物質です。

- 4混合物は、溶けて液体になるまでガラス炉で加熱されます。温度は製造されるガラスの種類によって異なりますが、通常は約2550°F(1400°C)です。

- 5温度を約2800°F(1550°C)に上げて、気泡を表面に押し上げます。次に、ゆっくりと冷却し、約1800°F(1000°C)の温度に達するまで絶えず攪拌します。ガラスは非常に濃い液体になり、レンズのような形をした型に流し込まれます。

- 6ガラスが約600°F(300°C)に冷却されると、約1000°F(500°C)に再加熱されます。アニーリングとして知られるこのプロセスは、初期冷却期間中に形成され、ガラスを弱める内部応力を取り除きます。次に、ガラスをゆっくりと室温まで冷却します。ガラス片を型から外します。それらは現在、ブランクとして知られています。

レンズを作る

- 7これで、ブランクが万力に配置され、ダイヤモンドブレードを備えた高速回転する円筒形カッターの下に保持されます。カーブジェネレーターとして知られるこのカッターは、目的のカーブの近似値が得られるまでブランクの表面をトリミングします。カットされたレンズは検査され、必要に応じて再度カットされます。このプロセスの難易度は、切断するガラスの種類と必要な正確な曲率によって大きく異なります。数回の挿し木が必要な場合があり、それにかかる時間は数分または30分以上かかる場合があります。

- 8いくつかのカットブランクは、それらの曲面がすべて1つの球面の一部であるかのように整列するように、曲面ブロックの表面に配置されます。これにより、多くのレンズを同時に研磨できます。ツールと呼ばれる鋳鉄の研削面がレンズの上部に配置されます。レンズのブロックは、ツールがその上をランダムに移動する間に回転します。液体の安定した流れがツールとレンズの間を移動します。スラリーと呼ばれるこの液体には、水、研磨を行うための研磨剤(通常は炭化ケイ素)、過熱を防ぐための冷却剤、および研磨剤がスラリーから沈殿するのを防ぐための界面活性剤が含まれています。レンズは研磨後に検査され、必要に応じて再研磨されます。粉砕プロセスには1〜8時間かかる場合があります。

- 9レンズを研磨機に移します。これはグラインダーに似ていますが、ツールはピッチ(タールから派生した厚くて柔らかい樹脂)で作られています。ピッチツールは、湾曲した皿の周りにテープを置き、熱い液体のピッチを注ぎ、それを冷やして固体に戻すことによって作られます。ピッチツールは、形状を変更する前に約50回使用できます。研削工具と同じように機能しますが、研磨剤の代わりに、スラリーに研磨剤(通常は二酸化セリウム)が含まれています。レンズは研磨後に検査され、必要に応じて手順が繰り返されます。研磨には30分から5時間かかる場合があります。レンズは洗浄され、コーティングの準備ができています。

- 10レンズはフッ化マグネシウムでコーティングされています。その後、再度検査され、製造日とシリアル番号のラベルが付けられ、必要になるまで保管されます。

鏡を作る

- 11ミラーが含まれている場合、それはレンズが作られるのと同じ方法で作られます。レンズとは異なり、カーブではなくフラットになるようにカット、研磨、研磨されています。次に、反射コーティングが適用されます。アルミニウムは真空中で加熱されて蒸気を生成します。ミラーの表面に負の静電荷が加えられ、正に帯電したアルミニウムイオンが引き付けられます。これにより、薄く均一な金属コーティングを施すことができます。次に、二酸化ケイ素の保護コーティングが適用されます。レンズのように、ミラーは検査され、ラベルが付けられ、保管されます。

顕微鏡の組み立て

- 12顕微鏡の最終組み立てはすべて手作業で行われます。作業員は、汚れがレンズや顕微鏡の内部機構に損傷を与えないように、手袋、マスク、およびガウンを着用します。まず、

レンズは、接眼レンズの本体と対物レンズを構成する鋼管に配置されます。これらのチューブは標準サイズで製造されているため、標準サイズの顕微鏡に組み立てることができます。

レンズは、接眼レンズの本体と対物レンズを構成する鋼管に配置されます。これらのチューブは標準サイズで製造されているため、標準サイズの顕微鏡に組み立てることができます。 - 13ほとんどの顕微鏡の焦点調節メカニズムは、ラックアンドピニオンシステムです。これは、片側に歯が付いた平らな金属片(ラック)と、ラックの動きを制御する歯が付いた金属製のホイール(ピニオン)で構成されています。ラックアンドピニオンは、観察対象物に近づいたり遠ざかったりする動きを制御できるように、対物レンズを向けます。多くの顕微鏡では、ラックとピニオンがステージ(観察対象が置かれている平らな金属板)に取り付けられており、対物レンズは静止したままです。ラックアンドピニオンシステムを取り付けた後、それを制御するノブを取り付けます。

- 14顕微鏡の外部ボディシェルは、内部フォーカスメカニズムの周りに組み立てられています。接眼レンズ(または双眼顕微鏡の場合は2つの接眼レンズ)と対物レンズ(またはいくつかの異なる対物レンズを含む回転ディスク)を所定の位置にねじ込みます。接眼レンズと対物レンズは標準サイズで製造されているため、さまざまな接眼レンズと対物レンズを標準の顕微鏡で使用できます。

- 15顕微鏡にミラーが含まれている場合、これはステージの開口部の下にある顕微鏡本体に取り付けられます。代わりに電球が含まれている場合は、同じ場所に取り付ける(観察対象物を通して光を当てる)か、ステージの側面に配置する(対象物の上に光を当てる)ことができます。一部のプロ用顕微鏡には、両方の種類の観察を可能にするために両方の種類の電球が含まれています。顕微鏡にカメラが含まれている場合は、本体の上部に取り付けられます。

- 16顕微鏡をテストします。正しく機能する場合は、通常、接眼レンズと対物レンズを緩めてから梱包します。顕微鏡の部品は、布またはフォームで裏打ちされたぴったりとしたコンパートメントにしっかりと梱包されています。これらのコンパートメントは、多くの場合、木箱またはスチールボックスの一部です。その後、顕微鏡は丈夫な段ボール容器に入れられ、消費者に出荷されます。

品質管理

顕微鏡の品質管理で最も重要な部分は、レンズの精度です。カットと研磨の間、レンズのサイズはノギスで測定されます。この装置は、2つの顎の間にレンズを保持します。一方は静止したままで、もう一方はレンズに触れるまでゆっくりと所定の位置に移動します。レンズの寸法は、可動ジョーと一緒に動くスケールから読み取られます。

レンズの曲率はスフェロメーターで測定されます。このデバイスは、ベースから3本の小さなピンが突き出ている懐中時計のように見えます。 2つの外側のピンは所定の位置に残りますが、内側のピンは出入りできます。このピンの動きは、スフェロメーターの表面にある目盛りに接続されています。目盛りはレンズの曲率を示します。一般的なレンズの変化は、約1000分の1インチ(25マイクロメートル)以下である必要があります。

研磨中、これらのテストは、レンズが適切に光を集束させることを保証するのに十分な精度ではありません。光学テストを使用する必要があります。オートコリメーションテストとして知られる典型的なテストの1つは、暗い部屋でレンズを通してピンポイントの光源を照らすことです。回折格子(1インチあたり数千の微細な平行な溝を含む表面)は、レンズが光の焦点を合わせる必要があるポイントに配置されます。グレーティングにより、真の焦点の周りに明るい線と暗い線のパターンが形成されます。理論上の焦点と比較され、必要に応じてレンズが再研磨されます。

顕微鏡の機械部品もテストされ、正しく機能することを確認します。接眼レンズと対物レンズは適切な場所にしっかりとねじ込まれ、鮮明な画像を形成するために完全に中央に配置されている必要があります。ラックアンドピニオンフォーカシングメカニズムは、スムーズに移動し、対物レンズとステージの間の距離が正確に制御されていることを確認するためにテストされています。複数の対物レンズを含む回転ディスクは、それらがスムーズに回転し、各対物レンズが使用中にしっかりと固定されていることを確認するためにテストされます。

未来

アマチュアの観察者は、微生物の動きを記録できる小型のビデオカメラを内蔵した顕微鏡を間もなく購入できるようになるかもしれません。顕微鏡の内部制御機構にコンピューターを組み込んで、オートフォーカスを提供することができます。

製造プロセス