グラスファイバー

背景

ガラス繊維とは、個々のガラス繊維をさまざまな形に組み合わせて作られた製品のグループを指します。ガラス繊維は、その形状に応じて2つの主要なグループに分類できます。糸や繊維に使用される連続繊維と、断熱およびろ過用のバット、ブランケット、またはボードとして使用される不連続(短い)繊維です。ガラス繊維は、羊毛や綿のように糸に成形することができ、カーテンに使用されることもある布に織り込むことができます。ガラス繊維繊維は、成形および積層プラスチックの補強材として一般的に使用されています。断熱と吸音には、不連続繊維を使用した厚手のふわふわ素材であるグラスファイバーウールを使用しています。これは通常、船や潜水艦の隔壁や船体に見られます。自動車のエンジンコンパートメントとボディパネルライナー。炉および空調装置;音響壁および天井パネル;と建築パーティション。ガラス繊維は、タイプE(電気)などの特定の用途に合わせて調整でき、電気絶縁テープ、テキスタイル、補強材として使用されます。耐酸性に優れたタイプC(化学薬品)と断熱用のタイプT。

ガラス繊維の商業的使用は比較的最近ですが、職人はルネサンス期にゴブレットや花瓶を飾るためにガラスストランドを作成しました。フランスの物理学者Rene-AntoineFerchault de Reaumurは、1713年に細いガラスのストランドで装飾された織物を製造し、英国の発明家は1822年にこの偉業を再現しました。シカゴで開催された1893年のコロンビア博覧会でガラスで織られたドレス。

グラスウールは、ランダムな長さの不連続な繊維のふわふわした塊であり、世紀の変わり目にヨーロッパで最初に製造されました。これは、ロッドから回転ドラムに繊維を水平に引くプロセスを使用したものです。数十年後、紡績プロセスが開発され、特許を取得しました。ガラス繊維断熱材は第一次世界大戦中にドイツで製造されました。ガラス繊維の工業生産を目的とした研究開発は、オーエンス-イリノイガラス会社とコーニングガラスの2つの主要企業の指導の下、1930年代に米国で進められました。動作します。これらの企業は、非常に細い開口部から溶融ガラスを引き抜くことにより、細くてしなやかな低コストのガラス繊維を開発しました。 1938年に、これら2つの会社が合併してOwens-Corning Fiberglas Corpを設立しました。現在は単にOwens-Corningと呼ばれ、年間30億ドルの会社になり、グラスファイバー市場のリーダーです。

原材料

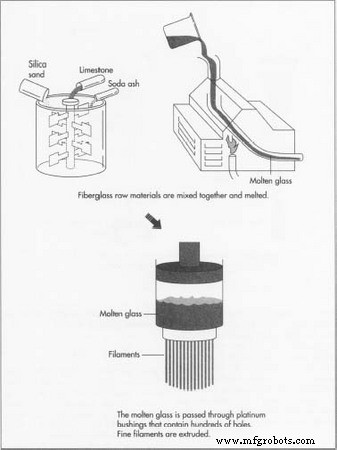

ガラス繊維製品の基本的な原材料は、さまざまな天然鉱物と製造された化学物質です。主成分はケイ砂、石灰石、ソーダ灰です。他の成分には、とりわけ、焼成アルミナ、ホウ砂、長石、霞石閃長岩、マグネサイト、およびカオリンクレーが含まれる場合があります。ガラスフォーマーには珪砂を使用し、ソーダ灰と石灰石は主に溶融温度を下げるのに役立ちます。他の成分は、耐薬品性のためのホウ砂など、特定の特性を改善するために使用されます。カレットとも呼ばれる廃ガラスも原料として使用されています。ガラスに溶かす前に、原材料を正確な量で注意深く秤量し、完全に混合(バッチ処理と呼ばれる)する必要があります。

製造

プロセス

溶ける

- 1バッチが準備されると、溶解のために炉に供給されます。炉は、電気、化石燃料、またはその2つの組み合わせによって加熱することができます。ガラスのスムーズで安定した流れを維持するには、温度を正確に制御する必要があります。溶融ガラスを繊維に成形するには、他の種類のガラスよりも高温(約2500°F [1371°C])に保つ必要があります。ガラスが溶融すると、炉の端にあるチャネル(フォアハース)を介して成形装置に移されます。

繊維への成形

- 2繊維の種類に応じて、繊維を形成するためにいくつかの異なるプロセスが使用されます。テキスタイルファイバーは、炉から直接溶融ガラスから形成することも、溶融ガラスを最初に機械に供給することもできます。

は、直径約0.62インチ(1.6 cm)のガラス玉を形成します。これらのビー玉により、ガラスの不純物を視覚的に検査できます。直接溶融プロセスと大理石溶融プロセスの両方で、ガラスまたはガラス玉は電気的に加熱されたブッシング(紡糸口金とも呼ばれます)を介して供給されます。ブッシングはプラチナまたは金属合金でできており、200から3,000の非常に細かいオリフィスがあります。溶融ガラスはオリフィスを通過し、細いフィラメントとして出てきます。

は、直径約0.62インチ(1.6 cm)のガラス玉を形成します。これらのビー玉により、ガラスの不純物を視覚的に検査できます。直接溶融プロセスと大理石溶融プロセスの両方で、ガラスまたはガラス玉は電気的に加熱されたブッシング(紡糸口金とも呼ばれます)を介して供給されます。ブッシングはプラチナまたは金属合金でできており、200から3,000の非常に細かいオリフィスがあります。溶融ガラスはオリフィスを通過し、細いフィラメントとして出てきます。

連続フィラメントプロセス

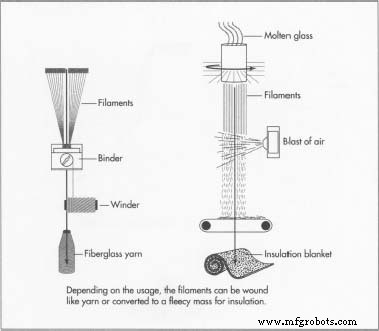

- 3長い連続繊維は、連続フィラメントプロセスによって製造できます。ガラスがブッシングの穴を通過した後、複数のストランドが高速ワインダーに巻き込まれます。ワインダーは毎分約2マイル(3 km)で回転し、ブッシングからの流量よりもはるかに速く回転します。張力はまだ溶融している間にフィラメントを引き出し、ブッシングの開口部の直径の何分の1かのストランドを形成します。化学バインダーが適用され、後の処理中に繊維が破損するのを防ぎます。次に、フィラメントはチューブに巻き付けられます。これで、撚り合わせて糸に撚ることができます。

ステープルファイバープロセス

- 4別の方法は、ステープルファイバープロセスです。溶融ガラスがブッシングを通って流れると、空気のジェットがフィラメントを急速に冷却します。乱流の空気のバーストもフィラメントを8〜15インチ(20〜38 cm)の長さに破壊します。これらのフィラメントは、潤滑剤のスプレーを介して回転ドラムに落下し、そこで薄いウェブを形成します。ウェブはドラムから引き出され、緩く組み立てられた繊維の連続したストランドに引き込まれます。このストランドは、羊毛や綿に使用されるのと同じプロセスで糸に加工することができます。

チョップドファイバー

- 5糸に成形する代わりに、連続または長繊維のストランドを短い長さに切り刻むことができます。ストランドはクリールと呼ばれるボビンのセットに取り付けられ、それを短い断片に切り刻む機械を通して引っ張られます。細断された繊維は、バインダーが添加されたマットに成形されます。オーブンで硬化させた後、マットを巻き上げます。さまざまな重量と厚さにより、帯状疱疹、積み上げ屋根、または装飾マット用の製品が提供されます。

グラスウール

- 6グラスウールの製造には、ロータリーまたはスピナープロセスが使用されます。このプロセスでは、炉からの溶融ガラスが小さな穴のある円筒形の容器に流れ込みます。容器が急速に回転すると、ガラスの水平方向の流れが穴から流れ出します。溶融ガラスの流れは、空気、高温ガス、またはその両方を下向きに吹き付けることによって繊維に変換されます。繊維はコンベヤーベルトに落下し、そこでフリースの塊で互いに絡み合います。これは断熱材として使用することも、ウールにバインダーをスプレーして希望の厚さに圧縮し、オーブンで硬化させることもできます。熱によってバインダーが硬化し、結果として得られる製品は、リジッドまたはセミリジッドボード、あるいはフレキシブルバットになります。

保護コーティング

- 7ガラス繊維製品には、バインダーに加えて、他のコーティングが必要です。潤滑剤は繊維の摩耗を減らすために使用され、繊維に直接スプレーされるか、バインダーに添加されます。帯電防止組成物は、冷却ステップ中にグラスファイバー断熱マットの表面にスプレーされることもあります。マットから引き込まれた冷却空気により、帯電防止剤がマットの厚さ全体に浸透します。帯電防止剤は、静電気の発生を最小限に抑える材料と、腐食防止剤や安定剤として機能する材料の2つの成分で構成されています。

サイジングは、成形操作で繊維に適用されるコーティングであり、1つまたは複数のコンポーネント(潤滑剤、バインダー、またはカップリング剤)を含む場合があります。カップリング剤は、強化された材料への結合を強化するために、プラスチックを強化するために使用されるストランドに使用されます。

これらのコーティングを除去したり、別のコーティングを追加したりするために、仕上げ作業が必要になる場合があります。プラスチック補強材の場合、サイジングは熱または化学薬品を使用して除去し、カップリング剤を塗布することができます。装飾用途の場合、サイジングを取り除き、織り方を整えるために、生地を熱処理する必要があります。次に、染色または印刷の前に、染料ベースのコーティングが適用されます。

形に成形する

- 8グラスファイバー製品にはさまざまな形があり、いくつかのプロセスを使用して作られています。たとえば、ガラス繊維パイプの断熱材は、硬化する前に、成形ユニットから直接マンドレルと呼ばれる棒状のフォームに巻かれます。次に、長さが3フィート(91 cm)以下のモールドフォームをオーブンで硬化させます。次に、硬化した長さを縦方向に離型し、指定された寸法に切断します。必要に応じてフェーシングが適用され、製品は出荷用にパッケージ化されます。

品質管理

ガラス繊維断熱材の製造中、品質を維持するために、プロセスのさまざまな場所で材料がサンプリングされます。これらの場所には次のものが含まれます。電気メルターに供給される混合バッチ。ファイバーライザーに供給するブッシングからの溶融ガラス。ファイバーライザーマシンから出てくるガラス繊維。そして、生産ラインの終わりから出現する最終硬化製品。バルクのガラスと繊維のサンプルは、高度な化学分析装置と顕微鏡を使用して、化学組成と欠陥の存在について分析されます。バッチ材料の粒子サイズ分布は、材料をいくつかの異なるサイズのふるいに通すことによって得られます。最終製品は、仕様に従って包装後に厚さを測定されます。厚さの変化は、ガラスの品質が基準を下回っていることを示しています。

ガラス繊維断熱材メーカーは、製品の音響抵抗、吸音、および遮音性能を測定、調整、および最適化するために、さまざまな標準化されたテスト手順も使用しています。音響特性は、繊維の直径、かさ密度、厚さ、バインダーの含有量などの生産変数を調整することで制御できます。同様のアプローチを使用して、熱特性を制御します。

未来

ガラス繊維産業は、1990年代以降の残りの期間にわたっていくつかの大きな課題に直面しています。外国企業の米国子会社と米国メーカーの生産性向上により、ガラス繊維断熱材の生産者が増加している。これにより、現在およびおそらく将来の市場では対応できない過剰な容量が発生しました。

余剰容量に加えて、他の断熱材が競合します。最近のプロセスと製品の改良により、ロックウールが広く使用されるようになりました。発泡断熱材は、住宅の壁や商業用屋根のグラスファイバーに代わるもう1つの方法です。別の競合する材料は、屋根裏の断熱材に使用されるセルロースです。

住宅市場の軟化により断熱材の需要が低いため、消費者は低価格を求めています。この需要は、小売業者と請負業者の統合の継続的な傾向の結果でもあります。これに対応して、ガラス繊維断熱業界は、エネルギーと環境という2つの主要な分野でコストを削減し続ける必要があります。 1つのエネルギー源だけに依存しない、より効率的な炉を使用する必要があります。

埋め立て地が最大容量に達すると、ガラス繊維メーカーは、コストを増やすことなく、固形廃棄物の排出量をほぼゼロにする必要があります。これには、廃棄物(液体およびガス廃棄物も同様)を削減するための製造プロセスの改善と、可能な限り廃棄物の再利用が必要になります。

このような廃棄物は、原材料として再利用する前に、再処理と再溶解が必要になる場合があります。いくつかのメーカーはすでにこれらの問題に取り組んでいます。

製造プロセス