集積回路

背景

一般にICと呼ばれる集積回路は、シリコンなどの半導体材料の単結晶またはチップの表面に拡散または埋め込まれた電子回路およびコンポーネントの微細なアレイです。コンポーネントが異なる材料から別々に作られ、後で組み立てられる個別の回路とは対照的に、コンポーネント、回路、およびベース材料がすべて単一のシリコンから一緒に作られている、または統合されているため、集積回路と呼ばれます。 ICは、単純な論理モジュールや増幅器から、数百万の要素を含む完全なマイクロコンピューターまで、複雑さの範囲があります。

集積回路が私たちの生活に与える影響は甚大です。 ICは、ほとんどすべての電子機器の主要コンポーネントになっています。これらのミニチュア回路は、それらに先行する真空管やトランジスタと比較して、低コスト、高信頼性、低電力要件、および高速処理を実証しています。集積回路マイクロコンピューターは現在、工作機械、車両オペレーティングシステム、および以前は油圧、空気圧、または機械制御が使用されていたその他のアプリケーションなどの機器のコントローラーとして使用されています。 ICマイクロコンピュータは、以前の制御メカニズムよりも小型で用途が広いため、機器がより広い範囲の入力に応答し、より広い範囲の出力を生成できるようにします。また、制御回路を再設計せずに再プログラムすることもできます。集積回路マイクロコンピューターは非常に安価であり、子供の電子玩具にも見られます。

最初の集積回路は、ミサイル制御システムで使用される小型化された電子機器に対する軍の要求に応えて、1950年代後半に作成されました。当時、トランジスタとプリント回路基板 最先端の電子技術でした。トランジスタは多くの新しい電子アプリケーションを可能にしましたが、エンジニアは、高度な制御システムやハンドヘルドプログラム電卓などの複雑なデバイスに必要な多数のコンポーネントや回路を収容するのに十分な小型パッケージを作成できませんでした。いくつかの企業が小型化された電子機器の飛躍的進歩を生み出すために競争しており、それらの開発努力は非常に緊密であったため、どの企業が実際に最初のICを製造したかについて疑問があります。実際、1959年に集積回路が最終的に特許を取得したとき、この特許は2つの異なる会社で別々に働いている2人の個人に共同で授与されました。

1959年にICが発明された後、1つのチップに組み込むことができるコンポーネントと回路の数は、数年間毎年2倍になりました。最初の集積回路には、最大12個のコンポーネントしか含まれていませんでした。これらの初期のICを製造したプロセスは、小規模統合(SSI)として知られていました。 1960年代半ばまでに、中規模の統合であるMSIは、数百のコンポーネントを備えたICを製造しました。その後、大規模な積分手法(LSI)が続き、数千のコンポーネントを備えたICが製造され、最初のマイクロコンピューターが可能になりました。

しばしばマイクロプロセッサと呼ばれる最初のマイクロコンピュータチップは、1969年にIntelCorporationによって開発されました。1971年にIntel4004として商用生産されました。Intelは1979年に8088チップを発表し、続いてIntel 80286、80386、80486を発表しました。 1980年代後半から1990年代初頭にかけて、286、386、および486という名称は、コンピューティング能力と速度のレベルの向上を反映しているものとして、コンピューターユーザーによく知られていました。 IntelのPentiumチップはこのシリーズの最新のものであり、さらに高いレベルを反映しています。

集積回路の形成方法

コンポーネントの形成

集積回路では、抵抗、コンデンサ、ダイオード、トランジスタなどの電子部品がシリコン結晶の表面に直接形成されます。集積回路を製造するプロセスは、これらのコンポーネントがどのように形成されるかの基本のいくつかを最初に理解すれば、より理にかなっています。

最初のICが開発される前から、一般的な電子部品はシリコンから作ることができることが知られていました。問題は、同じシリコン片からそれらと接続回路をどのように作成するかでした。解決策は、ドーパントと呼ばれる他の化学物質を追加することによって、シリコン結晶表面の小さな領域の化学組成を変更またはドープすることでした。一部のドーパントはシリコンと結合して、ドーパント原子が1つの電子を持っている領域を生成します。これらはN領域と呼ばれます。他のドーパントはシリコンと結合して、ドーパント原子が1つの電子を受け取る余地がある領域を生成します。これらはP領域と呼ばれます。 P領域がN領域に接する場合、それらの間の境界はPN接合と呼ばれます。この境界の幅はわずか0.000004インチ(0.0001 cm)ですが、集積回路コンポーネントの動作には非常に重要です。

PN接合内では、2つの領域の原子が結合して、空乏領域と呼ばれる3番目の領域を作成します。この領域では、Pドーパント原子がすべてのNドーパントの余分な電子を捕捉し、それらを空乏化します。結果として生じる現象の1つは、P領域に正の電圧を印加すると、電流が接合部を通ってN領域に流れる可能性がありますが、N領域に同様の正の電圧を印加すると、電流がほとんどまたはまったく流れなくなります。ジャンクションをP領域に戻します。電圧が印加される側に応じて導通または絶縁するPN接合のこの機能を使用して、ダイオードやトランジスタと同じ方法で電流を誘導および制御する集積回路コンポーネントを形成できます。たとえば、ダイオードは単純な単一のPN接合です。ドーパントの量と種類を変更し、P領域とN領域の形状と相対配置を変更することで、抵抗とコンデンサの機能をエミュレートする集積回路コンポーネントも形成できます。

デザイン

一部の集積回路は、標準の既製のアイテムと見なすことができます。設計が完了すると、それ以上の設計作業は必要ありません。標準ICの例には、電圧レギュレータ、増幅器、アナログスイッチ、およびアナログ-デジタルまたはデジタル-アナログコンバータが含まれます。これらのICは通常、さまざまな電子製品のプリント回路基板に組み込まれている他社に販売されています。

他の集積回路は独特であり、広範な設計作業を必要とします。例としては、コンピューター用の新しいマイクロプロセッサーがあります。この設計作業では、最終的な設計を実現するために、新しい材料と新しい製造技術の研究開発が必要になる場合があります。

原材料

純粋なシリコンは、ほとんどの集積回路の基盤です。これは、チップ全体のベースまたは基板を提供し、化学的にドープされて、集積回路コンポーネントを構成するNおよびP領域を提供します。シリコンは非常に純粋でなければならず、100億個の原子のうち1つだけが不純物になる可能性があります。これは、10個の砂のバケツに1粒の砂糖が入っていることに相当します。二酸化ケイ素は、ICコンデンサの絶縁体および誘電体材料として使用されます。

典型的なN型ドーパントには、リンとヒ素が含まれます。ホウ素とガリウムは典型的なP型ドーパントです。アルミニウムは、さまざまなICコンポーネント間のコネクタとして一般的に使用されます。集積回路チップからその取り付けパッケージへの細いワイヤリードは、アルミニウムまたは金であり得る。取り付けパッケージ自体は、セラミックまたはプラスチック材料でできている場合があります。

製造

プロセス

数百の集積回路が、シリコンの単一の薄いスライス上に同時に作られ、その後、個々のICチップに分割されます。製造工程は、空気をろ過して異物を除去するクリーンルームと呼ばれる厳重に管理された環境で行われます。部屋にいる数人の機器オペレーターは、頭と足に糸くずの出ない衣服、手袋、カバーを着用しています。一部のICコンポーネントは特定の周波数の光に敏感であるため、光源でさえもフィルタリングされます。製造工程は集積回路によって異なりますが、代表的な工程は以下のとおりです。

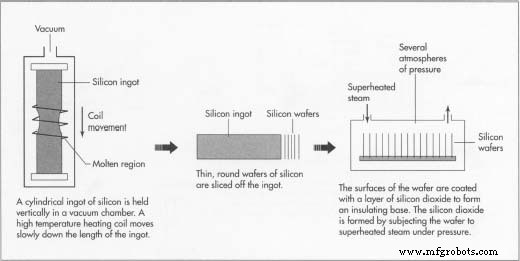

シリコンウェーハの準備

- 1直径約1.5〜4.0インチ(3.8〜10.2 cm)のシリコンの円筒形インゴットが、高温加熱コイルで囲まれた真空チャンバー内に垂直に保持されます。シリンダーの上部から始めて、シリコンは約2550°F(1400°C)の融点まで加熱されます。汚染を避けるために、加熱された領域は溶融シリコンの表面張力によってのみ封じ込められます。領域が溶けると、シリコン内の不純物が移動します。加熱コイルはシリンダーの長さ方向にゆっくりと移動し、不純物は溶融領域とともに運ばれます。加熱コイルが底に達すると、ほとんどすべての不純物が掃き出され、そこに集中します。次に、底を切り取り、精製されたシリコンの円筒形のインゴットを残します。

- 2シリコンの薄くて丸いウェーハは、ウェーハスライサーと呼ばれる精密な切断機を使用してインゴットから切断されます。各スライスの厚さは約0.01〜0.025インチ(0.004〜0.01 cm)です。集積回路が形成される表面は研磨されています。

- 3ウェーハの表面は二酸化ケイ素の層でコーティングされ、絶縁ベースを形成し、不純物の原因となるシリコンの酸化を防ぎます。二酸化ケイ素は、水蒸気中の酸素がシリコンと反応することを可能にするために、ウェーハを約1830°F(1000°C)の過熱蒸気に数気圧の圧力下でさらすことによって形成されます。露出の温度と長さを制御すると、二酸化シリコン層の厚さが制御されます。

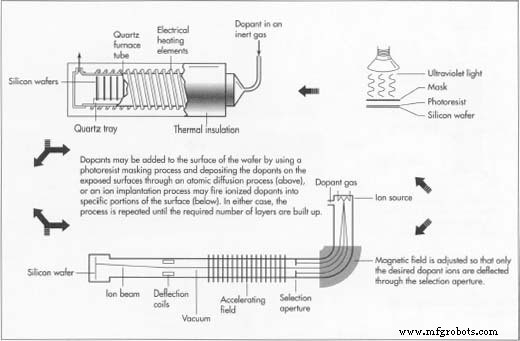

マスキング

- 4回路とコンポーネントの複雑で相互接続された設計は、プリント回路基板の作成に使用されるプロセスと同様のプロセスで準備されます。ただし、ICの場合、寸法ははるかに小さく、多くの層が互いに重なり合っています。各層のデザインはコンピューター支援製図機で作成され、画像はマスクになり、光学的に縮小されてウェーハの表面に転写されます。マスクは、特定の領域では不透明で、他の領域では透明です。ウェーハ上に形成される数百の集積回路すべての画像があります。

- 5シリコンウェーハの中央にフォトレジスト材料を一滴垂らし、ウェーハを高速回転させてフォトレジストを表面全体に分散させます。次に、フォトレジストをベークして溶媒を除去します。

- 6次に、コーティングされたウェーハを第1層マスクの下に置き、光を照射します。回路とコンポーネントの間のスペースが非常に小さいため、非常に短い波長の紫外線を使用して、マスクの小さな透明な領域を絞ります。電子ビームまたはX線もフォトレジストを照射するために使用されることがあります。

- 7マスクが除去され、フォトレジストの一部が溶解します。ポジ型フォトレジストを使用した場合、照射された領域は溶解します。ネガティブフォトレジストを使用した場合、照射された領域は残ります。次に、覆われていない領域を化学的にエッチングして層を開くか、化学ドーピングを行ってPまたはN領域の層を作成します。

ドーピング — 原子拡散

- 8 PまたはN領域の層を作成するためにドーパントを追加する1つの方法は、原子拡散です。この方法では、ウェーハのバッチは、発熱体で囲まれた石英管で作られたオーブンに入れられます。ウェーハは、次の動作温度に加熱されます。

約1500-2200°F(816-1205°C)で、ドーパント化学物質は不活性ガス。ドーパントとガスがウェーハ上を通過すると、マスキングプロセスによって露出されたままの高温表面にドーパントが堆積します。この方法は、比較的大きな領域のドーピングには適していますが、小さな領域には正確ではありません。連続層が追加されるため、高温を繰り返し使用することにもいくつかの問題があります。

約1500-2200°F(816-1205°C)で、ドーパント化学物質は不活性ガス。ドーパントとガスがウェーハ上を通過すると、マスキングプロセスによって露出されたままの高温表面にドーパントが堆積します。この方法は、比較的大きな領域のドーピングには適していますが、小さな領域には正確ではありません。連続層が追加されるため、高温を繰り返し使用することにもいくつかの問題があります。

ドーピング — lon移植

- 9ドーパントを追加する2番目の方法は、イオン注入です。この方法では、ホスフィンや三塩化ホウ素などのドーパントガスをイオン化して、ウェーハの特定の領域で発射される高エネルギーのドーパントイオンのビームを提供します。イオンはウェーハに浸透し、注入されたままになります。侵入深さはビームエネルギーを変えることで制御でき、ドーパントの量はビーム電流と露光時間を変えることで制御できます。概略的には、プロセス全体は、曲がったブラウン管でビームを発射することに似ています。 この方法は非常に正確であるため、マスキングは必要ありません。必要な場所にドーパントを向けて発射するだけです。ただし、原子拡散プロセスよりもはるかに低速です。

連続するレイヤーの作成

- 10マスキングとエッチングまたはドーピングのプロセスは、すべての集積回路チップが完成するまで、使用されるドーピングプロセスに応じて、連続する各層に対して繰り返されます。時々、二酸化ケイ素の層が層またはコンポーネントの間に絶縁体を提供するために置かれます。これは、ウェーハの表面が約752°F(400°C)に加熱され、ガスシランと酸素の間の反応が二酸化ケイ素の層を堆積させる化学蒸着として知られているプロセスを通じて行われます。最後の二酸化ケイ素層が表面をシールし、最後のエッチングによって接点が開き、アルミニウムの層が堆積されて接触パッドが作成されます。この時点で、個々のICの電気的機能がテストされます。

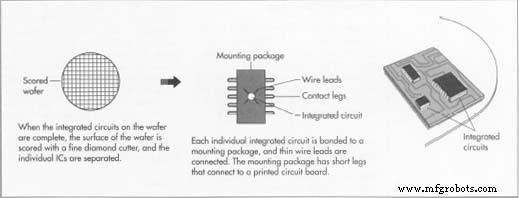

個々のICの作成

- 11薄いウェーハは一枚のガラスのようなものです。何百もの個々のチップは、細いひし形で線のハッチングをスコアリングすることによって分離されます。 カッターを使用し、ウェーハに応力を加えて各チップを分離させます。電気テストに合格しなかったICは廃棄されます。顕微鏡で検査すると、分離プロセスによって損傷した他のICが明らかになり、これらも廃棄されます。

- 12優れたICは、取り付けパッケージに個別に結合され、細いワイヤのリード線は、超音波結合または熱圧着のいずれかによって接続されます。取り付けパッケージには、識別部品番号およびその他の情報が記載されています。

- 13完成した集積回路は、帯電防止ビニール袋に密封されて保管またはエンドユーザーに出荷されます。

品質管理

制御された環境と精密工具の使用にもかかわらず、多数の集積回路チップが拒否されます。リジェクトチップの割合は年々着実に低下していますが、微細な回路と部品を織り交ぜた格子を作る作業は依然として困難であり、ある程度のリジェクトは避けられません。

危険物と

リサイクル

とりわけ、ドーパントであるガリウムとヒ素は有毒物質であり、それらの保管、使用、および廃棄は厳重に管理する必要があります。

集積回路チップは非常に用途が広いため、重要なリサイクル産業が生まれました。多くのICおよびその他の電子部品は、他の方法では廃止された機器から取り外され、テストされ、他のデバイスで使用するために転売されます。

未来

集積回路の将来がどうなるかを確実に知ることは難しい。デバイスの発明以来の技術の変化は急速ですが、進化しています。チップ上のアーキテクチャまたは回路レイアウトに多くの変更が加えられましたが、集積回路は依然としてシリコンベースの設計のままです。

電子機器の進歩における次の大きな飛躍は、そのような飛躍が来るのであれば、まったく新しい回路技術を伴うかもしれません。最高のマイクロプロセッサよりも優れたデバイスが可能であることが常に知られています。たとえば、人間の脳はどのコンピュータよりもはるかに効率的に情報を処理し、一部の未来派は、次世代のプロセッサ回路は鉱物ではなく生物学的であると推測しています。この時点で、そのような問題はフィクションのものです。集積回路が絶滅の危機に瀕しているという即時の兆候はありません。

製造プロセス