プリント回路基板

背景

プリント回路基板(PCB)は、一般的なブザーに至るまでのデバイスに見られる相互接続された電子部品の自己完結型モジュールです。 またはポケットベル、および高度なレーダーやコンピュータシステムへのラジオ。回路は、基板と呼ばれる絶縁ボードの表面に堆積または「印刷」された導電性材料の薄層によって形成されます。個々の電子部品は基板の表面に配置され、相互接続回路にはんだ付けされます。基板の1つまたは複数のエッジに沿ったコンタクトフィンガーは、他のPCBまたはオンオフスイッチなどの外部電気デバイスへのコネクタとして機能します。プリント回路基板には、信号増幅器などの単一の機能または複数の機能を実行する回路が含まれている場合があります。

プリント回路基板の構造には、片面、両面、多層の3つの主要なタイプがあります。片面基板には、基板の片面にコンポーネントがあります。片面基板では部品点数が多くなりすぎる場合は、両面基板を使用する場合があります。両側の回路間の電気的接続は、適切な場所で基板に穴を開け、穴の内側に導電性材料をメッキすることによって行われます。 3番目のタイプである多層基板は、絶縁層で分離されたプリント回路の層で構成された基板を備えています。表面のコンポーネントは、適切な回路層にドリルダウンされたメッキ穴を介して接続されます。これにより、回路パターンが大幅に簡素化されます。

プリント回路基板上のコンポーネントは、古い「スルーホール技術」と新しい「表面実装技術」という2つの異なる方法で回路に電気的に接続されています。スルーホール技術では、各コンポーネントに細いワイヤまたはリード線があり、基板の小さな穴に押し込まれ、反対側の回路の接続パッドにはんだ付けされます。リードと穴の側面の間の重力と摩擦により、はんだ付けされるまでコンポーネントが所定の位置に保持されます。表面実装技術により、各コンポーネントのずんぐりしたJ字型またはL字型の脚がプリント回路に直接接触します。接着剤、フラックス、およびはんだで構成されるはんだペーストを接触点に塗布して、はんだがオーブンで溶けるか「リフロー」して最終的な接続を行うまで、コンポーネントを所定の位置に保持します。表面実装技術は、コンポーネントの配置に細心の注意を払う必要がありますが、スルーホール技術に固有の時間のかかる穴あけプロセスとスペースのかかる接続パッドを排除します。現在、両方のテクノロジーが使用されています。

他の2つのタイプの回路アセンブリは、プリント回路基板に関連しています。 集積回路 ICまたはマイクロチップと呼ばれることもありますが、ICには、シリコンの非常に小さなチップの表面に電気化学的に「成長」する回路やコンポーネントがさらに多く含まれていることを除けば、プリント回路基板と同様の機能を果たします。ハイブリッド回路は、その名前が示すように、プリント回路基板のように見えますが、基板の表面に配置してはんだ付けするのではなく、基板の表面に成長させるいくつかのコンポーネントを含んでいます。

歴史

プリント回路基板は、1850年代に開発された電気接続システムから発展しました。金属ストリップまたはロッドは、もともと木製のベースに取り付けられた大きな電気部品を接続するために使用されていました。やがて、金属ストリップはネジ留め式端子に接続されたワイヤーに置き換えられ、木製のベースは金属シャーシに置き換えられました。しかし、回路基板を使用した製品の操作ニーズが高まるため、より小さく、よりコンパクトな設計が必要でした。 1925年、米国のCharles Ducasは、導電性インクを使用してステンシルに印刷することにより、絶縁された表面に直接電気経路を作成する方法の特許出願を提出しました。この方法から、「プリント配線」または「プリント回路」という名前が生まれました。

1943年、英国のPaul Eislerは、ガラスで補強された非導電性のベースに接着された銅箔の層に導電性パターンまたは回路をエッチングする方法の特許を取得しました。トランジスタが商用利用されるようになった1950年代まで、アイスラーの技術が広く使用されるようにはなりませんでした。それまでは、真空管などの部品のサイズが大きすぎたため、従来の取り付け方法や配線方法で十分でした。しかし、トランジスタの出現により、コンポーネントは非常に小さくなり、メーカーは電子パッケージの全体的なサイズを縮小するためにプリント回路基板に目を向けました。

スルーホール技術と多層PCBでのその使用は、1961年に米国企業Hazeltyneによって特許を取得しました。その結果、コンポーネント密度と間隔の狭い電気経路が増加し、PCB設計の新時代が始まりました。集積回路チップは1970年代に導入され、これらのコンポーネントはすぐにプリント回路基板の設計および製造技術に組み込まれました。

デザイン

標準のプリント基板のようなものはありません。各ボードには特定の製品に固有の機能があり、割り当てられたスペースでその機能を実行するように設計する必要があります。ボード設計者は、特別なソフトウェアを備えたコンピュータ支援設計システムを使用して、ボード上の回路パターンをレイアウトします。導電性パス間のスペースは、多くの場合0.04インチ(1.0 mm)以下です。コンポーネントのリード線または接点の穴の位置もレイアウトされており、この情報は、コンピューター数値制御ボール盤または製造プロセスで使用される自動はんだペーストの指示に変換されます。

回路パターンがレイアウトされると、ネガ画像またはマスクが透明なプラスチックシートに正確なサイズで印刷されます。ネガティブイメージでは、回路パターンの一部ではない領域が黒で表示され、回路パターンがクリアで表示されます。

原材料

プリント回路基板で最も一般的に使用される基板は、ガラス繊維強化(ガラス繊維)です。 片面または両面に銅箔が接着されたエポキシ樹脂。銅箔が接着された紙強化フェノール樹脂から作られたPCBは安価であり、家庭用電気機器でよく使用されます。

プリント回路は銅でできており、基板の表面にメッキまたはエッチングで除去して、目的のパターンを残します。 (製造プロセスのステップ3で説明されている「加法」および「減法」プロセスを参照してください)。銅回路は、酸化を防ぐためにスズ鉛の層でコーティングされています。コンタクトフィンガーは、優れた導電性のために、スズ鉛、ニッケル、最後に金でメッキされています。

購入した部品には、抵抗、コンデンサ、トランジスタ、ダイオード、集積回路チップなどがあります。

製造

プロセス

プリント回路基板の処理と組み立ては、空気とコンポーネントを汚染しないように保つことができる非常にクリーンな環境で行われます。ほとんどの電子機器メーカーは独自のプロセスを持っていますが、通常、次の手順を使用して両面プリント回路基板を作成できます。

基板の作成

- 1織られたガラス繊維がロールから巻き戻され、プロセスステーションに供給されます

上の図は、PCBの拡大部分を示しています。浸漬またはスプレーのいずれかによってエポキシ樹脂を含浸させます。次に、含浸されたガラス繊維はローラーを通過し、ローラーは材料を完成した基材に必要な厚さに圧延し、余分な樹脂もすべて除去します。

上の図は、PCBの拡大部分を示しています。浸漬またはスプレーのいずれかによってエポキシ樹脂を含浸させます。次に、含浸されたガラス繊維はローラーを通過し、ローラーは材料を完成した基材に必要な厚さに圧延し、余分な樹脂もすべて除去します。 - 2基板材料はオーブンを通過し、そこで半硬化されます。オーブンの後、材料は大きなパネルにカットされます。

- 3パネルは層状に積み重ねられ、接着剤で裏打ちされた銅箔の層と交互になっています。スタックは、約340°F(170°C)の温度と1500psiの圧力に1時間以上さらされるプレス機に配置されます。これにより、樹脂が完全に硬化し、銅箔が基板材料の表面にしっかりと接着します。

穴の穴あけとメッキ

- 4基板のいくつかのパネルは、それぞれが複数のプリント回路基板を作成するのに十分な大きさで、互いに積み重ねられ、動かないようにピンで留められています。積み重ねられたパネルはCNCマシンに配置され、ボードが配置されたときに決定されたパターンに従って穴が開けられます。穴の端に付着している余分な材料を取り除くために、穴のバリが除去されます。

- 5ボードの一方の側からもう一方の側への導電回路を提供するように設計された穴の内面は、銅でメッキされています。非導電性の穴は、メッキされないように塞がれています

または、大きなパネルから個々のボードを切り取った後にドリルで穴を開けます。

または、大きなパネルから個々のボードを切り取った後にドリルで穴を開けます。

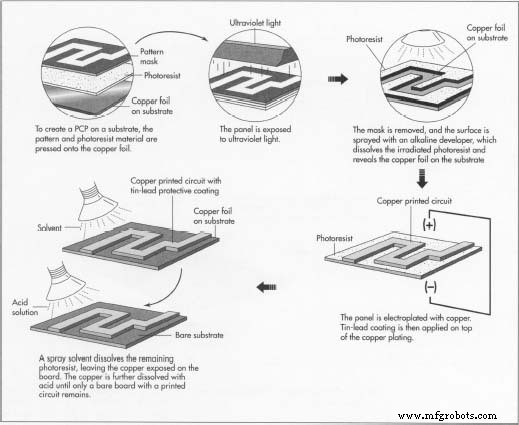

基板上にプリント回路パターンを作成する

プリント回路パターンは、「加法」プロセスまたは「減法」プロセスによって作成することができます。添加プロセスでは、銅を基板の表面に目的のパターンでメッキまたは追加し、残りの表面はメッキしないままにします。サブトラクティブプロセスでは、最初に基板の表面全体がメッキされ、次に目的のパターンの一部ではない領域がエッチングで除去されるか、サブトラクションされます。加法プロセスについて説明します。

- 6基板のホイル表面が脱脂されています。パネルは真空チャンバーを通過し、そこでポジ型フォトレジスト材料の層がホイルの表面全体にしっかりと押し付けられます。ポジ型フォトレジスト材料は、紫外線にさらされると溶解性が高くなる特性を持つポリマーです。真空は、ホイルとフォトレジストの間に気泡が閉じ込められないことを保証します。プリント回路パターンマスクがフォトレジストの上に置かれ、パネルは強い紫外線にさらされます。プリント回路パターンの領域でマスクが透明であるため、それらの領域のフォトレジストが照射され、非常に溶けやすくなります。

- 7マスクを取り外し、パネルの表面にアルカリ現像液をスプレーして、プリント回路パターンの領域に照射されたフォトレジストを溶解し、銅箔を基板の表面に露出させます。

- 8次に、パネルに銅を電気メッキします。基板の表面の箔はこのプロセスで陰極として機能し、銅は露出した箔の領域で約0.001〜0.002インチ(0.025〜0.050 mm)の厚さにめっきされます。フォトレジストでまだ覆われている領域は、カソードとして機能できず、メッキされていません。銅が酸化するのを防ぎ、次の製造ステップのレジストとして、銅メッキの上にスズ鉛または別の保護コーティングがメッキされています。

- 9フォトレジストを溶剤でボードから剥がし、メッキされたプリント回路パターンの間に基板の銅箔を露出させます。ボードには、銅箔を食い尽くす酸性溶液がスプレーされます。プリント回路パターンの銅メッキはスズ鉛コーティングで保護されており、酸の影響を受けません。

コンタクトフィンガーの取り付け

- 10基板の端にコンタクトフィンガーを取り付けて、プリント回路に接続します。コンタクトフィンガーは、ボードの残りの部分からマスクされてから、メッキされます。めっきは、最初にスズ鉛、次にニッケル、次に金の3つの金属で行われます。

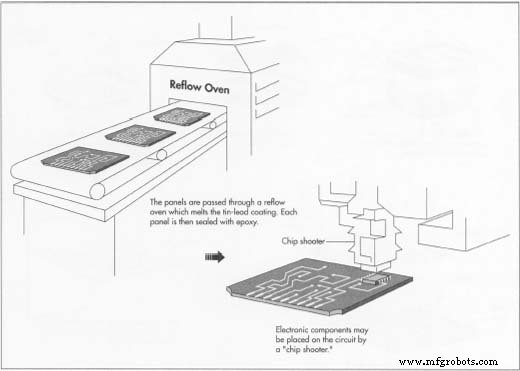

スズ-鉛コーティングの融合

- 11銅プリント回路パターンの表面のスズ-鉛コーティングは非常に多孔性であり、容易に酸化されます。それを保護するために、パネルは「リフロー」オーブンまたはホットオイルバスを通過します。これにより、スズ鉛が溶けて、光沢のある表面にリフローします。

パネルのシーリング、ステンシル、およびカット

- 12各パネルはエポキシで密封されており、コンポーネントの取り付け中に回路が損傷するのを防ぎます。説明書やその他のマーキングはボードにステンシルで印刷されています。

- 13次に、パネルを個々のボードにカットし、エッジを滑らかにします。

コンポーネントの取り付け

- 14個々のボードは、回路内の適切な場所に電子部品を配置する複数のマシンを通過します。表面実装技術を使用してコンポーネントをマウントする場合、ボードは最初に自動はんだペーストを通過します。自動はんだペーストは、各コンポーネントの接触点にはんだペーストを少し塗ります。非常に小さなコンポーネントは、コンポーネントをボード上に迅速に配置または発射する「チップシューター」によって配置される場合があります。より大きなコンポーネントはロボットで配置できます。一部のコンポーネントは、ロボットで配置するには大きすぎるか奇数サイズである可能性があり、後で手動で配置してはんだ付けする必要があります。

- 15次に、コンポーネントが回路にはんだ付けされます。表面実装技術では、はんだ付けは、ボードを別のリフロープロセスに通すことによって行われます。これにより、はんだペーストが溶けて接続されます。

- 16はんだからのフラックス残留物は、使用するはんだの種類に応じて、水または溶剤で洗浄されます。

パッケージング

- 17プリント回路基板をすぐに使用する場合を除いて、保管または輸送用に保護用のビニール袋に個別に梱包されています。

品質管理

欠陥を検出するために、製造プロセス全体で目視および電気検査が行われます。これらの欠陥のいくつかは、自動化されたマシンによって生成されます。たとえば、コンポーネントがボード上で置き忘れられたり、最終的なはんだ付けの前に移動したりすることがあります。その他の欠陥は、はんだペーストの塗布量が多すぎるために発生します。これにより、隣接する2つのプリント回路パス間で過剰なはんだが流れたり、ブリッジしたりする可能性があります。最終的なリフロープロセスではんだの加熱が速すぎると、コンポーネントの一方の端がボードから浮き上がり、接触しない「トゥームストーン」効果が発生する可能性があります。

完成したボードの機能性能もテストされ、出力が目的の制限内にあることを確認します。一部のボードは、極端な熱、湿度、振動、および衝撃下での性能を判断するために環境テストを受けています。

有毒物質と

安全上の考慮事項

PCBの電気接続に使用されるはんだには、鉛が含まれています これは有毒物質と見なされます。はんだからの煙は健康に害を及ぼすと考えられており、はんだ付け作業は密閉された環境で実行する必要があります。煙霧は、大気に放出される前に適切な抽出と洗浄を行う必要があります。

PCBを含む多くの電子製品は、12〜18か月以内に時代遅れになりつつあります。これらの時代遅れの製品が廃棄物の流れに入り、最終的に埋め立てられる可能性があるため、多くの環境保護主義者が懸念を抱いています。電子製品のリサイクルの取り組みには、古い製品を再生し、新しい最先端の電子機器を必要としない、またはアクセスできない顧客に再販することが含まれます。他の電子機器は分解され、コンピューター部品は再販および他の製品での再利用のために回収されます。

ヨーロッパの多くの国では、法律により、製造業者は使用済み製品を買い戻し、廃棄する前に環境に対して安全にすることが義務付けられています。電子機器のメーカーにとって、これは、PCBから有毒なはんだを除去して再生する必要があることを意味します。これは費用のかかるプロセスであり、電気接続を行うための無毒な手段の開発に関する研究に拍車をかけています。有望なアプローチの1つは、水溶性の導電性成形プラスチックを使用して、ワイヤーとはんだを置き換えることです。

未来

電子製品の小型化は、プリント回路基板の製造を、電子機能が向上した、より小さく、より密集した基板へと駆り立て続けています。ここで説明するボード以外の進歩には、3次元成形プラスチックボードと集積回路チップの使用の増加が含まれます。これらおよびその他の進歩により、プリント回路基板の製造は長年にわたってダイナミックな分野にとどまります。

製造プロセス