産業用ロボット

背景

産業用ロボットは、ある程度人間の動きを再現する機械装置です。人間への危険を低減したり、人間よりも強度や精度を高めたり、連続運転が必要な場合に使用します。ほとんどのロボットは静止していますが、一部のロボットは職場全体を移動して材料や物資を運びます。

多くの人は、ロボットを空想科学小説やファンタジー映画で見られるヒューマノイドタイプのモンスターと考えています。私たちはいつかそのような機械を製造する技術的能力を持っているかもしれませんが、今日のロボットは実際には非常に単純な装置です。私たちが当たり前と思っている動作(たとえば、テーブルからコインを拾うなど)は、ロボットにとってかなり困難です。私たちの脳は、目からの何千もの可変ビットのデータを処理して、腕、手首、手、指にコインに到達し、つかみ、拾うように指示します。 コインの触感でさえ、コインをしっかりと握るのにちょうど十分な指の圧力を提供するために私たちの脳を絶えず更新します。位置の変化は、私たちの脳で簡単に補正されます。同じタスクを実行するように産業用ロボットを簡単かつ経済的にプログラムするには、これらの変数の多くを制限または排除する必要があります。位置、リーチ、重量、および把持は、変化によってオブジェクトが失われたり落下したりしないように、可能な限り一貫性を保つ必要があります。ロボットを制御するコンピューターは、動作を完了するために機械に「教える」ために、技術者によってプログラムされなければなりません。ロボットが人間よりも優れたパフォーマンスを発揮する分野は、精度と再現性です。毎回同じような動きでコインを拾う人もいますが、ロボットは疲れることなくまったく同じ動きで操作を行うことができます。多くのロボットは、数千分の1インチの精度で動作を繰り返し、1日24時間動作します。このたゆまぬ正確な作業のために、ロボットは産業機器の購入の成長セグメントです。ほとんどは繰り返しの塗装と溶接作業に使用されますが、ピックアンドプレースロボットとして知られる他のロボットは、製品を持ち上げて機械やパッケージに入れるために使用されます。

歴史

ロボット、または「ロボット工学」は、自動化のより広範な科学のセグメントです。自動化では、さまざまな動作条件を学習または補正できるマシンとコンピューターを使用します。ロボットという用語は、チェコ語の robota、に由来します。 これは強制労働を意味します。この用語は、1921年に劇「R.U.R.」で最初に登場しました。 (ロッサムのユニバーサルロボット)チェコの劇作家カレル・チャペックによる。この劇では、人間の製作者を破壊したヒューマノイドロボットについて説明しました。これは、現代のサイエンスフィクションのスリラーとほぼ同じプロットです。

実用的なロボットは、コンピューターの開発後に最初に試みられました。 1960年代後半、スタンフォード研究所は「SHAKEY」と呼ばれる実験用ロボットを設計および製造しました。この機械は、テレビカメラとコンピューターを使用して、ブロックを移動して積み重ねることができました。ゼネラルモーターズは、1970年代半ばにマサチューセッツ工科大学で、組み立て用の自動ロボットを開発するプログラムに資金を提供しました。ここで、研究者のビクター・シェインマンがPUMA(組み立て用のプログラム可能なユニバーサルマニピュレーター)を発明し、アメリカの産業へのロボットの参入が始まりました。

原材料

ロボットは主に一般的な材料で作られています。クリーンルームアプリケーション、宇宙プログラム、またはその他の「ハイテク」プロジェクトに特化したロボットの中には、チタン金属と炭素繊維の構造複合材を使用するものがあります。必要な動作環境と強度は、材料の選択における主要な要素です。

鋼、鋳造鉄、 とアルミニウムは、ロボットの腕とベースに最もよく使用されます。ロボットが移動可能な場合、彼らは通常、静かな操作と床の確実なグリップのためにゴム製タイヤを装備しています。ロボットにはかなりの量の電子機器と配線が含まれており、一部は無線またはレーザーで制御されています。シリンダーおよびその他のモーション生成メカニズムには、作動油または加圧空気が含まれています。シリコン、ゴム、および編組ステンレス鋼のホースは、これらのメカニズムを制御バルブに接続します。ロボットを環境から保護するために、一部の露出領域は柔軟なネオプレンシールドと折りたたみ可能なベローズで覆われています。電気モーターとリニアドライブは、コントローラー、つまり「頭脳」と一緒に自動化サプライヤーから購入されます。コントローラーは、ロボットの作業エリアの近くにある鋼製の電気キャビネットに収納されているか、ロボット自体に搭載されています。

製造

プロセス

デザイン

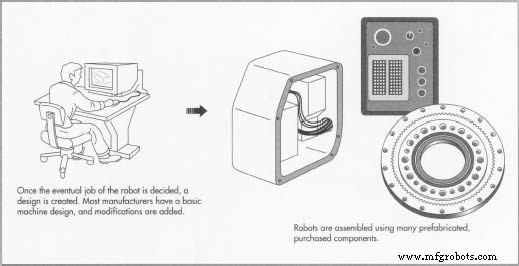

- 1すべてのロボットは設計段階から始まります。これらおよびその他の要因は、設計で考慮する必要があります。実行するジョブ。動作速度;運用環境;関係する危険物;リーチの長さ;旅行の道;プロセス変数;人間の関与;コントローラ機能;と失敗の結果。

ほとんどのメーカーは、アプリケーションの特定の要件を満たすために変更やアクセサリを組み込んだ基本的なマシン設計を持っています。

アメリカの業界で最初に設置されたロボット、このユニメートの「ピックアンドプレース」ユニ) 1961年、ニュージャージー州トレントンのGM工場のダイカストマシンから溶銑部品を取り外しました。 (ヘンリーフォード博物館とグリーンフィールドビレッジのコレクションから。)

アメリカの業界で最初に設置されたロボット、このユニメートの「ピックアンドプレース」ユニ) 1961年、ニュージャージー州トレントンのGM工場のダイカストマシンから溶銑部品を取り外しました。 (ヘンリーフォード博物館とグリーンフィールドビレッジのコレクションから。)

ロボットは、他のツールと同様に、ロボットを使用する人々と同じくらい優れています。設計またはプログラムされていない仕事をすることはできません。これらは、システム全体とプロセスが慎重に計画されている場合に最も効果的です。さらに、彼らに責任のある労働者は、十分な教育と訓練も受けなければなりません。

1980年代、ゼネラルモーターズコーポレーションは新技術に400億ドル以上、ロボットに数億ドルを費やしました。残念ながら、同社は、ロボットが革命を起こすはずのシステムとプロセス、またはロボットを保守および運用する人々の理解に十分な費用をかけていませんでした。ミシガン州ハムトラムクにあるGM工場は、同社のショーケースとなる予定でした。代わりに、1988年までに、それは技術的ユートピア主義の最悪の場所のいくつかの場所でした。ライン上のロボットは、車体が通り過ぎるのではなく、お互いにペイントすることがありました。ロボットは時折制御不能になり、通過する車両に衝突しました。フロントガラスを設置するように設計されたロボットが、それらを体系的に破壊しているのが発見されました。かつて、ロボットが動作を停止したとき、技術者はそれを修正する方法を知りませんでした。メーカーへの急いでの電話は、次の飛行機に技術者を連れてきました。彼はロボットを見て、「リセット」ボタンを押すと、マシンは再び動作可能になりました。

ウィリアム・S・プレッツァー

製造

- 2設計が完了すると、ベース、アーム、支柱、およびサポートが製造されます。ベースは

通常は重いため、ロボットが転倒するのを防ぎます。それは鋳造または溶接によって作られ、次に機械加工されます。多くのロボットメーカーは、ロボットを使用して新しい部品の部品を溶接しています。

通常は重いため、ロボットが転倒するのを防ぎます。それは鋳造または溶接によって作られ、次に機械加工されます。多くのロボットメーカーは、ロボットを使用して新しい部品の部品を溶接しています。 ロボットの残りの部分と結合するこれらの領域は、取り付けコンポーネントの適切な適合と操作を保証するために、厳密な寸法制御で機械加工されています。同様に、メインコラムとアームは最終的なアセンブリに正確にフィットするように構成されています。

アセンブリ

ロボットは、電気モーター、油圧シリンダー、ベアリング、配線、コントローラー、その他の重要な部品など、購入した大量のコンポーネントを使用して組み立てられます。産業用ロボットは、2,000個の個別部品を収容でき、チームによって組み立てられます。これらのチームはベースから始めて、ロボットが完成し、テストと終了の準備ができるまで、コンポーネントをロボットに組み立てます。

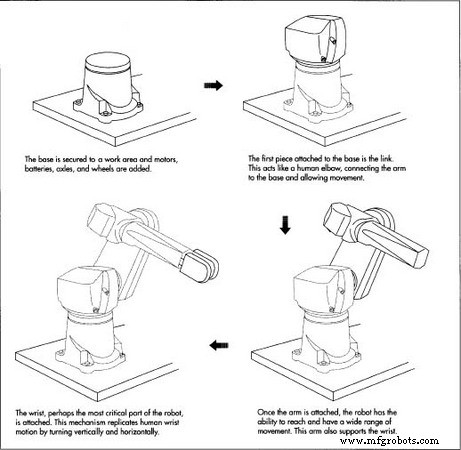

組み立てプロセスを開始するために、移動ロボットは最初に主電動機、バッテリー、車軸、車輪、およびタイヤを取り付けます。固定ロボットはこれらのアイテムを必要としません。組み立て中の安定性のために、一時的に床にボルトで固定されます。可動コラムとアームは、それぞれの駆動モーターで組み立てられてから、ベースに取り付けられます。ベースには、回転運動を提供するためにモーター駆動されるリングギアが含まれています。コラムに含まれるドライブギアと密接に噛み合う必要があります。スラストベアリングは、ベースの支柱とアームの重量を支えます。磁気スケールがベアリングを囲み、コントローラーに電子位置フィードバックを提供します。

リンク

- 3次のジョイントはリンクです。肘のように機能し、腕をベースに接続します。スタビライザーサポートは、リンクに位置制御を提供し、リンクが所定のパスを移動できるようにします。これらのコンポーネントには、ピボットシャフトがボルトで固定されるベアリングマウントが含まれています。各ベアリングは事前に潤滑されているか、潤滑ラインまたはフィッティングが付いています。リンクには、コントローラーに別の位置信号を提供する位置センサーが含まれています。

アーム

- 4アームはリンクの直立部分に組み立てられます。ロボットに最も「到達」し、手首をサポートします。アームには、手首を操作するドライブシャフトが含まれています。 3つのモーター、またはモーターと油圧シリンダーの組み合わせは、

産業用ロボットは、2,000の個別部品を収容でき、チームによって組み立てられます。これらのチームはベースから始めて、ロボットが完成し、テストと終了の準備ができるまで、コンポーネントをロボットに組み立てます。ドライブシャフトに接続されています。アームとリンクジョイントは手首の全負荷に耐える必要があるため、これは大きなベアリングとピボットピンを使用して実現されます。

産業用ロボットは、2,000の個別部品を収容でき、チームによって組み立てられます。これらのチームはベースから始めて、ロボットが完成し、テストと終了の準備ができるまで、コンポーネントをロボットに組み立てます。ドライブシャフトに接続されています。アームとリンクジョイントは手首の全負荷に耐える必要があるため、これは大きなベアリングとピボットピンを使用して実現されます。

手首

- 5手首はロボットの重要なメカニズムです。ペイントガン、溶接機、またはその他のツールを正しい位置に配置するためにねじったり回転させたりすることで、人間の動きを最もよく再現するのは手首です。多くのロボットはまた、手首に荷重感知電子機器を備えており、障害物にぶつかったとき、または荷重が重すぎて安全に拾えないときに信号を送ります。追加の位置センサーとツール制御電子機器も腕と手首に組み込まれています。

コントローラーへの配線

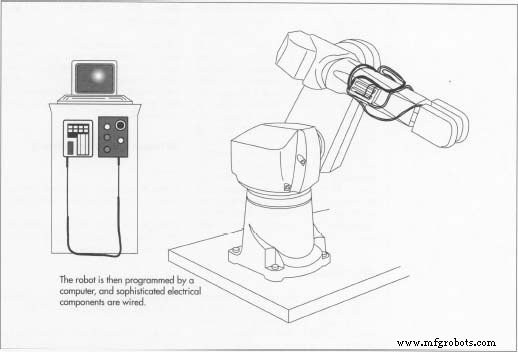

- 6機械的な組み立てが完了すると、ロボットの配線と配管が完了します。すべての

モーターのセンサーと電気部品には、電力を供給し、情報を制御コンピューターに戻すためのワイヤーが必要です。場合によっては、アームとベースの未使用のスペースが、コントローラーの電子機器の一部を取り付けるのに便利な場所を提供し、配線経路を短縮します。油圧シリンダーとエアシリンダーには、ベースのバルブから制御されて、それらを操作するための圧力を運ぶホースがあります。これらのワイヤーとホースのほとんどは、移動ロボットの場合はベースに取り付けられているコントローラーキャビネットに戻されます。ロボットが静止している場合、このコントローラーは通常、数フィート離れた場所に取り付けられ、へその緒で接続されます。組み立て後、ロボットのアームと支柱は、塗料のスプレー、溶接火花、またはその他の環境上の危険から保護するために、ガードとシールドで覆われることがあります。

モーターのセンサーと電気部品には、電力を供給し、情報を制御コンピューターに戻すためのワイヤーが必要です。場合によっては、アームとベースの未使用のスペースが、コントローラーの電子機器の一部を取り付けるのに便利な場所を提供し、配線経路を短縮します。油圧シリンダーとエアシリンダーには、ベースのバルブから制御されて、それらを操作するための圧力を運ぶホースがあります。これらのワイヤーとホースのほとんどは、移動ロボットの場合はベースに取り付けられているコントローラーキャビネットに戻されます。ロボットが静止している場合、このコントローラーは通常、数フィート離れた場所に取り付けられ、へその緒で接続されます。組み立て後、ロボットのアームと支柱は、塗料のスプレー、溶接火花、またはその他の環境上の危険から保護するために、ガードとシールドで覆われることがあります。

インストール

インストールはユーザーのサイトで行われます。 /静止している場合、ロボットはボルトで床に固定されます。移動する場合、ロボットがタスクからタスクへと追従できるように、ガイドワイヤーが床に埋め込まれます。それは無線信号によってワイヤーをたどり、また中央コントローラーと通信するためにワイヤーを使用します。最近、レーザーはワイヤーを排除するために使用されています。ロボットは、壁で反射されたレーザービームによってその経路を案内されます。一部のデザインにはビデオカメラも組み込まれています。固定アプリケーションでは通常、ロボットの周囲にフェンスを構築して、無防備な人間がロボットの作業領域に迷い込んで怪我をしないようにする必要があります。設置後、ロボットメーカーは通常、お客様に操作および保守のトレーニングを提供します。

品質管理

テストは、機能の精度と「バーンイン」と呼ばれるプロセスの2つの部分で構成されます。組み立てられたロボットに電力が供給されると、コンピュータプログラムがコントローラに一連の動作でロボットアームを動かすように指示します。これらの動きの正確な記録が作成され、問題が修正されます。その後、ロボットは数時間連続して動作します。これはバーンインと呼ばれ、2つの機能を果たします。まず、機能テストのデータを使用して、精度の低下を検出できます。このような場合は、設計上の問題、組み立ての緩み、ベアリングの欠陥などを示します。次に、試運転により、電子機器と油圧装置が動作温度に達します。コントローラはオフセットと呼ばれる補正係数でプログラムされているため、これは重要です。これらのオフセットは、位置センサーからのフィードバックを補正して、コンポーネントの温度変化を可能にします。マシンがウォームアップされると、プログラマーは補正係数をプログラムに配置して、最適なパフォーマンスを提供できます。

未来

ロボット工学は、産業機械市場で最も急速に成長している分野の1つです。主にコンピューター技術の進歩に後押しされて、古いロボットは新しいモデルによってすぐに時代遅れになります。日本の企業はロボット工学の開発をリードしており、その設計の多くは、ロボットが自分の操作を「学習」および「適応」できるようにする人工知能の新しい科学を取り入れています。

カメラと電子ビジョンの進歩も1990年代のロボットに影響を与えます。多くのロボットは、医療や外食産業などの新しい使用分野に参入し、これまでの産業現場で発生していたよりも多くの人々がロボットと接触するようになります。

製造プロセス