爪

背景

釘は、一方の端が尖っており、通常はもう一方の端に成形された頭がある金属の棒またはすねで構成されており、木片または他の材料に打ち込んでそれらを固定することができます。釘は通常鋼でできていますが、アルミニウム、真ちゅう、または他の多くの金属で作ることもできます。表面をコーティングまたはメッキして、耐食性、握力、または装飾的な外観を向上させることができます。頭、シャンク、およびポイントは、釘の意図された機能に基づいていくつかの形状をとることができます。現在米国で製造されている約300種類の釘のうち、ほとんどが住宅建設に使用されています。平均的な木造住宅では、さまざまな種類とサイズの2万から3万本の釘が使用されています。

爪はその長さに基づいて3つの大きなカテゴリーに分けられます。一般に、長さが1インチ(2.5 cm)未満の釘は、鋲またはブラッドと呼ばれます。長さが1〜4インチ(2.5〜10.2 cm)の釘は釘と呼ばれ、4インチ(10.2 cm)を超える釘はスパイクと呼ばれることもあります。これらのカテゴリは大まかに定義されており、それらの間にはかなりのクロスオーバーがあります。

釘の長さはペニーと呼ばれる単位で測定されます。この用語は、1700年代後半にイギリスで使用されていた、そのサイズの100本の釘の価格に由来します。たとえば、「10ペニーの釘」は100ペニーあたり10ペニーの費用がかかります。ペニーの記号は、10dのように「d」です。この指定は、手で鍛造された釘の同様の測定形式がデナリウスとして知られる一般的なローマの硬貨を含んでいたローマ帝国の時代に遡ると考えられています。 今日、ペニーという用語は釘の長さを定義するだけで、価格とは何の関係もありません。最短の釘は2dで、長さは1インチ(2.5 cm)です。 10dの釘の長さは3インチ(7.6 cm)で、16dの釘の長さは3.5インチ(8.9 cm)です。 2dと10dの間で、釘の長さはペニーの指定ごとに0.25インチ(0.64 cm)増加します。 10dを超えると、長さと指定に論理的な進行はありません。

ネイルはメソポタミアで早くも紀元前3500年に使用された可能性があります。 おそらく銅か青銅でできていました。後で、鉄 釘を作るのに使われました。初期の釘はハンマーで形作られ、または鍛造されました。それらは通常一度に一つ作られ、その結果、希少で高価でした。 1500年代までに、ネイルロッドと呼ばれる長く平らな鉄の細片を製造する機械が開発されました。次に、これらのストリップを長さにカットし、尖らせ、頭を付けることができます。釘は初期のアメリカの入植地で非常に貴重だったので、1646年にバージニア州議会は、入植者が引っ越したときに釘を取り戻すために古い家を焼き払うのを防ぐための措置を通過しなければなりませんでした。 2台の初期の釘製造機は1786年に米国のEzekialReedと1790年に英国のThomasCliffordによって特許を取得しました。これらの機械は平らな鉄板から先細りの部分を切り取り、次に頭を平らにしました。農村地域では、鍛冶屋は20世紀まで錬鉄から釘を作り続けました。金属線から釘を作る最初の機械は1850年頃に米国で導入され、現在この技術は現在ほとんどの釘を作るために使用されています。

デザイン

今日米国で生産されている300種類の釘のほとんどは、新しい設計作業を必要としません。釘が設計されると、成形ダイとその製造プロセスが開発され、釘が大量に生産されます。

ほとんどの爪は、幅の広い円形の頭を持っています。仕上げ釘は細くて先細りの頭を持っているので、材料の表面の下に皿穴をあけ、覆って滑らかな仕上がりにすることができます。室内装飾用の釘には装飾的な頭があります。両頭釘は、コンクリートの注入に使用される木型を固定するために使用されます。釘は最初の頭まで打ち込まれ、2番目の頭は突き出たままになります。突き出たヘッドにより、釘を簡単に取り外すことができ、コンクリートが硬化するとフォームはすぐに解体されます。

シャンクは通常、丸く滑らかになるように設計されています。より強力でより永続的なグリップが必要な場合は、鋸歯状のシャンク、環状の溝、らせん状のフルート、またはらせん状のねじ山が使用されます。熱可塑性コーティングをシャフトに追加することもできます。これらのコーティングは、釘が打ち込まれている間、摩擦によって熱くなり、すぐに冷えて固まり、釘を所定の位置に固定します。シャンクの直径は釘の種類によって決まります。一般的な釘と呼ばれるほとんどの釘は、比較的大きな直径を持っています。もともと薄壁の箱を作るために使用されていた箱の釘は、一般的な釘よりも直径の小さいシャンクを持っています。仕上げ釘は、可能な限り最小の穴を作るために、非常に小さな直径のシャンクを持っています。

最も典型的なネイルポイントは、ダイヤモンドポイントと呼ばれる4面のテーパーカットです。他の釘は、特定の木材を分割することを防ぐために鈍いポイントを持っているかもしれません。チゼルポイント、バーブポイント、ニードルポイントなど、特殊なネイルに使用されることがあります。

新しい建築材料が利用可能になると、釘メーカーは新しい釘の開発に取り組んでいます。瓦屋根、堅木張りの床、屋根板、雨樋、壁板、板金、コンクリート用の特別な釘があります。一部の新しい釘は、ハンマーではなく空圧式の釘銃で打ち込むように設計されています。航空宇宙産業の特定の用途向けに設計された新しい釘もあります。

この19世紀半ばの巨大な釘切断機は、せん断作用を利用して棒から釘を切断しました。鉄。 (ヘンリーフォード博物館とグリーンフィールドビレッジのコレクションから。)

この19世紀半ばの巨大な釘切断機は、せん断作用を利用して棒から釘を切断しました。鉄。 (ヘンリーフォード博物館とグリーンフィールドビレッジのコレクションから。)

釘は木造の建物の建設に不可欠です。ただし、これが常に当てはまるとは限りませんでした。 18世紀後半まで、アメリカ人は重い木造のフレームを使用して木造の建物を建てていました。これらの巨大な木材を一緒に保持しなければならない場所では、支柱または梁の一端を切り落として舌(「ほぞ」)を形成し、隣接する梁に開けられた穴(「ほぞ穴」)に取り付けます。接合された木材のオーガー穴に木製のペグを打ち込むことで、強度を高めることができます。そのような建設に伴う技能と労力はかなりのものでした。大工は非常に熟練した個人でなければならず、そのため、植民地時代のアメリカでは高値を命じました。

18世紀の終わりまで、釘はイギリスから輸入されるか、地元の鍛冶屋によって作られていました。鍛冶屋、またはしばしば彼の見習いは、おそらく長さ5フィート、直径0.06〜0.25インチの棒鉄を取りました。彼は一方の端を持ってもう一方の端を加熱し、それをアンビルに置き、ハンマーの平らな面を使用して、4つの側面すべてを端から約1インチまで先細りにしました。次に、彼は、ピーン、またはハンマーの鋭利な端、または丈夫な、くさび形のアタッチメントをアンビルに使用して、ロッドにノッチを切りました。彼はロッドの鋭利な端をアンビルの先細の穴に突き刺し、短い釘を折った。それから彼はハンマーの4つか5つの速い打撃で釘の端を平らにしそしてその点で速く上向きの打撃でそれをアンビルの穴から飛び出しました。

1790年から1830年の間に、生産をスピードアップし、釘のコストを下げるために、いくつかの機械装置がヨーロッパと米国で開発されました。したがって、釘でつなぎ合わされた2 x 4に依存していたバルーンフレームの家が、1830年代初頭にシカゴで発明されたのは完全に偶然ではありません。バルーンフレームシステムは、大工仕事に必要なスキルと労力がはるかに少なく、大量生産された釘を利用していました。

ウィリアム・S・プレッツァー

原材料

ほとんどの釘は鋼でできています。アルミニウム、銅、真ちゅう、青銅、ステンレス鋼、ニッケル  シルバー、モネル、亜鉛、 と鉄も使用されます。亜鉛メッキされた釘は、耐食性を高めるために亜鉛でコーティングされています。青みがかった鋼の釘は、ある程度の耐食性を提供する青みがかった酸化物仕上げを与えるために炎にさらされます。いわゆるセメントコーティングされた釘は、実際にはグリップを向上させるためにプラスチック樹脂でコーティングされています。一部のブラッドには、固定している素材の色と調和するように、色付きのエナメルコーティングが施されています。

シルバー、モネル、亜鉛、 と鉄も使用されます。亜鉛メッキされた釘は、耐食性を高めるために亜鉛でコーティングされています。青みがかった鋼の釘は、ある程度の耐食性を提供する青みがかった酸化物仕上げを与えるために炎にさらされます。いわゆるセメントコーティングされた釘は、実際にはグリップを向上させるためにプラスチック樹脂でコーティングされています。一部のブラッドには、固定している素材の色と調和するように、色付きのエナメルコーティングが施されています。

製造

プロセス

ほとんどの釘は金属線のコイルから作られています。ワイヤーは、毎分最大700本の釘を生産できる釘製造機に供給されます。次に、釘をさらにねじるか、成形し、洗浄し、仕上げ、そして包装することができる。

フォーミング

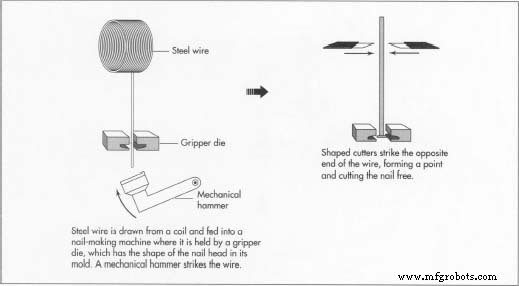

- 1ワイヤーはコイルから引き出され、釘製造機に送られ、そこで一対のグリッパーダイによって把持されます。釘の頭の形は金型の端に機械加工されています。

- 2ダイがワイヤーを所定の位置に固定している間に、ワイヤーの自由端が機械式ハンマーで打たれます。これにより、ワイヤーの端がダイキャビティに変形し、釘の頭が形成されます。

- 3ワイヤーをダイに固定したまま、一連の成形カッターが釘の反対側の端に当たり、ポイントを形成し、コイルから外れる残りのワイヤーから釘を切断します。

- 4ダイが開き、排出メカニズムが釘を機械の下の収集パンに打ち込みます。ワイヤーの自由端はコイルから引き出され、機械に供給されます。その後、サイクルが再び始まります。

追加のフォーミング

- 5らせん状のねじれ、鋸歯状、または他の表面構成の釘は、必要なフォームを圧延、ねじり、スタンプ、または切断する他の機械に供給されます。これは、純粋に機械的なプロセスである場合もあれば、成形前に材料を加熱する必要がある場合もあります。

仕上げ

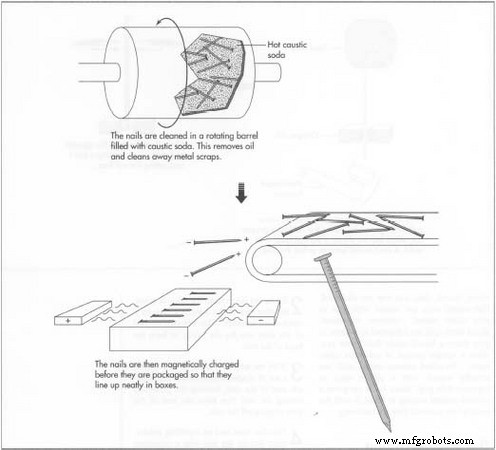

- 6釘は、熱い苛性ソーダで満たされた回転バレルで洗浄されます。この

成形機からオイルを取り除き、付着している可能性のある小さな金属スクラップやニップをクリーンアップします。釘。

成形機からオイルを取り除き、付着している可能性のある小さな金属スクラップやニップをクリーンアップします。釘。 - 7多くのネイルは、パッケージ化される前に最終的に明るい仕上げが施されています。これは、熱いおがくずの回転ドラムに釘を置き、釘の表面を軽く磨くことによって達成されます。他の釘は、オーブンで直火に通して、青みを帯びた仕上がりにすることができます。亜鉛メッキされた釘は、溶融亜鉛めっきと呼ばれるプロセスで溶融亜鉛のタンクに浸されます。亜鉛コーティングは、亜鉛粉と酸化亜鉛からなる粉末を入れた密閉容器内で釘を約570°F(300°C)に加熱することによっても適用できます。他のコーティングされた釘は、最終的な仕上げを得るために浸漬またはスプレーされます。

- 8必要な公差によっては、特殊なネイルの中には追加の熱処理ステップが必要な場合もあります。

パッケージング

- 9磁気エレベーターは、完成した釘を計量機に運び、計量機はそれらを開いた段ボール箱に落とします。それらがドロップインされると、磁場がそれらを整列させ、それらがきちんと並んで積み重なるようにします。それらが包装された後、釘は消磁されます。釘は通常、1、5、10、25、および50ポンドの箱で販売されます。ブラッドなどの小さい釘は、2オンスまたは4オンスの箱で販売されており、磁気的に整列させずに梱包されています。

品質管理

原材料は、化学組成、降伏強度、硬度、耐食性、およびその他の特性に関する特定の基準を満たす必要があります。これらは通常、ワイヤーを供給する会社によって認定されており、ネイルメーカーによって独自にチェックされる場合があります。

製造中、釘は寸法と特性に関する特定の仕様も満たす必要があります。これらは、統計的プロセス制御と呼ばれる方法を使用して実現されます。この方法では、製造される釘の寸法と特性を定期的にサンプリングし、統計分析手法によって変化を評価します。

未来

大量生産された商品ネイルの需要は、経済によって変化する住宅市場の変動に依存しています。これらの釘の需要も外国メーカーとの競争にさらされており、利益をさらに減少させています。

一方、特殊ネイルの需要は引き続き伸び、収益性が高いと予想されます。複合木部繊維やセメントベースのサイディングや屋根などの新しい建築材料には、新しい特殊な釘が必要です。釘用の新しい耐食性コーティングも開発されています。

ユニークな新しいネイルマーケットの1つは、全国で建物の修復と保存の取り組みが増えた結果です。マサチューセッツ州のある釘工場では、昔ながらのカット釘を製造しています。彼らは、彼らの仕事の20%が、本物の建物の修復プロジェクトで使用するためのさまざまなこれらの釘の製造にあると見積もっています。

製造プロセス