搾乳機

背景

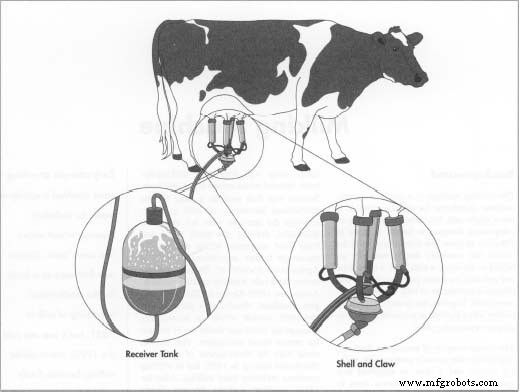

搾乳機は、乳牛用のほぼ自動の機械設備です。これは単一のユニットではなく、1時間に200頭もの牛を処理するように設計されたコンポーネントのアセンブリです。このシステムは、クラスター(牛に手動で取り付けられるアセンブリ)、ミルクチューブ、パルスチューブとパルセーター、真空ポンプまたはブロワー、および収量を測定するレコーダージャーまたはミルクメーターで構成されます。一緒に、システムは、処理プラントに出荷する準備として、ミルクがパイプラインに流入することを可能にします。

クラスターは、乳頭カップ、実際に搾乳動作を実行するシェルおよびライナーデバイス、および乳頭カップの間隔を空けてミルクチューブとパルスチューブに接続する爪またはマニホールドで構成されます。ミルクチューブは、ミルクと空気の混合物を牛の乳房から受け入れタンクに運びます。パルスチューブ、またはエアラインは、パルセータデバイスからタンクに変化する空気圧を運び、牛からもミルクと液体を引き出します。

動作中は、カップ装置内に真空が発生し、乳頭管にミルクが押し出されるため、牛の乳頭からミルクが引き出されます。パルセータは圧力を交互に変え、最初に真空を作り(乳相)、次に空気を適用します。これにより、カップ内の柔軟なライナーが崩壊し、乳頭をマッサージします(休止期)。牛の健康と良好な牛乳生産性のために、牛乳と休息の交互のプロセスがリズミカルなパターンで継続されます。

歴史

乳牛の搾乳の初期の試みには、さまざまな方法が含まれていました。紀元前380年頃<小> 、エジプト人は、伝統的な手による搾乳とともに、牛の乳頭に麦わらを挿入しました。吸引は、1851年に機械化されたミルクの収穫の基礎として最初に使用されましたが、試みは完全には成功せず、乳頭内に血液と体液の混雑が多すぎました。さらなる革新を奨励するために、英国王立農業協会は安全で機能する搾乳機に資金を提供しました。 1890年代頃、スコットランドのグラスゴーのアレクサンダーシールズは、適切な血液循環のために乳頭から血液と体液をうまくマッサージするために吸引レベルを交互に変えるパルセータを開発しました。この装置は、1892年にダブルチャンバーの乳頭カップが開発されたことに伴い、手搾乳に代わる搾乳機につながりました。 1920年代以降、機械搾乳は乳業でしっかりと確立されました。今日、すべての搾乳の大部分は機械で処理されています。

製造

プロセス

搾乳機のコンポーネントは、従来のプロセスと手順を使用して、世界中のいくつかの主要な製造工場で作成および組み立てられています。コンテナやライナーにはステンレス鋼とプラスチックが使用され、鉄が鋳造されています。 真空ポンプ、制御装置、および計量装置用の鋼。

受信

- 1ここでは、ステンレス鋼が大きなシートまたはチューブの形で受け入れられます。ステンレス鋼は、ミルクと接触するコンポーネントを製造するために使用されます。シートはビニールの裏地によって引っかき傷から保護されています。裏地は成形と機械加工の後で除去されます。

搾乳機のコンポーネントは、コンテナとライナーにステンレス鋼とプラスチックを使用し、真空ポンプに鋳鉄と鋼を使用して作成されています。 、制御、および計測デバイス。この時点で、鋳造所からのステンレス鋼は鈍い仕上げになっています。

搾乳機のコンポーネントは、コンテナとライナーにステンレス鋼とプラスチックを使用し、真空ポンプに鋳鉄と鋼を使用して作成されています。 、制御、および計測デバイス。この時点で、鋳造所からのステンレス鋼は鈍い仕上げになっています。

切断、機械加工、成形

- 2鋼板は、大型の機械で滑らかな仕上がりになる研磨ステーションに直接送ることができます。最初の仕上げが完了すると、シートはローラー上で数値制御されたパンチマシンに移動し、そこでさまざまな部品の形状にカットされます。そこから、大きなブレーキでいくつかの部品が成形または曲げられて形になります。この段階で、コントロール用の取り付けパネル、構造コンポーネント、および爪とポンプ用の細部部品が作成されます。

シェルと爪の作成

- 3ライナーを含むシェルは、押し出し成形として製造されます。このプロセスでは、熱と圧力をかけた状態で鋼管をダイに押し付けて、細長い剛性のある部品を形成します。爪は、マニホルドを形成する一連の小さな押し出しチューブとして作られ、乳頭カップをクラスター状に配置します。次に、押し出しは、目的のサイズに応じてフィクスチャに手動で溶接されます。完成した爪とシェルはどちらも、磨きが必要な鈍い仕上げになっています。

レシーバーの作成

- 4レシーバータンクは、ミルクラインからミルクを受け取るステンレス鋼タンクで、通常15〜26ガロン(60〜100 1)を保持します。一部はカスタマイズされたプラスチックですが、ほとんどは特殊な機械でヘッドまたはエンドが回転するスチールです。この製造技術は、旋盤で回転するときに薄いスチールディスクを成形します。ディスクは、鋼の形状またはマンドレルに押し付けられるように成形されます。オペレーターがレシーバーの端をカップとして形成すると、別の技術者が本体をヘッドに溶接し、ミルクの出入り用の開口部または開口部を残します。個別に製造されたレシーバーも手作業で研磨されます。一部のレシーバーには半透明のプラスチックパネルインサートが付いているため、酪農家は牛の乳量を視覚的に測定できます。

研磨

- 5すべての主要なステンレス鋼コンポーネントは、食品取り扱い機器に関連するおなじみの仕上げに研磨されています。メーカーは、政府や業界の衛生基準を満たすために非常に労働集約的なプロセスとなるさまざまな機械化されたベルト、布、およびスピニングホイールを使用しています。この研磨は、大きなステンレスシートが受けた後に受ける研磨に追加されます。労働者は、爪からレシーバー、パイプラインに至るまで、すべての接触面と保護面を照らすために、さまざまなハンドポリッシャーとアタッチメントを使用します。

真空ポンプまたはブロワーの製造

- 6システムを通過する空気と流体のこれらの「ドライバー」は、一部のベンダーによって製造されています。ユニットは基本的に密閉された鉄製のケースで、内部にタイミングギアのセットとインペラーがあり、シャフトの2つのブレードまたはパドルに似ており、毎分3,000回転以上で回転して、ラインに流体を引き込む真空を作り出します。ポンプの製造には、さまざまな部品に生の鋳物を注ぐ必要があります。粗い部品は技術者によってベンチで手作業で機械加工され、CNC回転カッターテーブルに置かれ、そこで切削石が所定のエッジに沿って2回正確に通過し、粗い表面を切り取ります。わずか0.002インチの変動でバランスが変化し、ポンプに影響を与える可能性があるため、主要コンポーネントの組み立て(シール、ベアリング、シャフトとともに)は重要です。コンポーネントは、すべてのパーツが適切にフィットするようにプロファイルがチェックされる座標測定機に配置されます。技術者は、すきまゲージを使用して、重要なギア部品を所定の位置にロックし、ユニットをボルトで固定する前に、適切なクリアランスを設定します。次に、ポンプをテストブースで稼働させてから、配布用にリリースします。

アセンブリ

- 7製造および購入した部品は、搾乳機のサブアセンブリが集まるいくつかの異なる場所に配置されます。技術者は、システム設計仕様に従って部品を選択します。多くの場合、特定の操作に合わせてカスタマイズされます。圧力と負荷が機器の性能を測定するのはこの段階です。すべての機械部品の最終組み立ては、農場に出荷されてバムに設置されるまで行われません。そこでは、ミルクの収穫を最大化するために、しばしば手の込んだ屋台やステーションが使用されます。

組み立て作業員は、バルブからポンプ、メーターまでの初期ライン接続も行い、公差と適合性の悪さをチェックします。搾乳システムの心臓部である真空ポンプまたはブロワーは、ミルクとそれに伴う空気の両方を効率的に除去できるようにテストされています。ポンプはシミュレートされた負荷の下でテストされます。

適切な真空レベルを維持するために必要な空気を受け入れる真空コントローラーが選択されます。エアラインとミルクラインは、グループ化されたサイズと接続ハードウェアに合わせて選択されます。同じく購入したコントロールは、インストール用に準備されています。

標準

搾乳機メーカーはさまざまな基準の対象であり、一部は自主規制されています。製造プロセス全体の検査に加えて、すべての設置は訓練を受けたディーラーと電気工事請負業者によってセットアップされます。機器の設計者は、酪農業界評議会によって確立された農業技術者協会の基準と衛生ガイドラインに従います。

未来

技術の進歩により、搾乳機にいくつかの新しい革新がもたらされました。搾乳爪に緩く接続する自動デタッチャーユニットにより、搾乳中に牛が自由に動き、移動することができます。デタッチャーは、搾乳速度に基づいて、搾乳の終了を検出し、真空を遮断して、実際に牛から爪を取り除くこともできます。

自動バックフラッシュユニットも人気を集めています。これらのユニットとシステムは、パイプラインとクラスターを介して化学薬品とリンス溶液を送り、感染と乳房炎(乳房の炎症)のリスクを軽減します。

電子トランスポンダー牛の首タグなどの自動識別システムの使用により、酪農家は個々の牛の乳量を追跡できるようになりました。

ロボット工学は、特にヨーロッパで搾乳技術の最前線にいます。自動アタッチメントデバイスは作成されていますが、完全ではありません。この新しいイノベーションは手作業をほとんど必要とせず、牛が搾乳センターに入ってから放牧するまでの搾乳プロセスの多くを機械が監視します。

製造プロセス