アルミホイル

背景

アルミホイルは、92〜99パーセントのアルミニウムを含むアルミニウム合金から作られています。通常、0.00017〜0.0059インチの厚さのホイルは、文字通り何百もの用途向けにさまざまな幅と強度で製造されます。建設業向けの断熱材、エアコン用のフィンストック、変圧器用の電気コイル、ラジオやテレビ用のコンデンサー、貯蔵タンク用の断熱材、装飾品、容器やパッケージの製造に使用されます。非常に多くの用途でアルミホイルが人気を博しているのは、いくつかの大きな利点によるものです。その最も重要な点の1つは、その製造に必要な原材料が豊富にあることです。アルミホイルは安価で耐久性があり、毒性がなく、耐油性があります。さらに、化学的攻撃に抵抗し、優れた電気的および非磁気的シールドを提供します。

アルミホイルの出荷量(1991年)は合計913百万ポンドで、パッケージはアルミホイル市場の75%を占めています。包装材料としてのアルミホイルの人気は、水蒸気やガスに対する優れた不浸透性によるものです。また、他の多くの梱包材よりも保管寿命を延ばし、保管スペースを少なくし、廃棄物を減らします。その結果、柔軟な包装でのアルミニウムの好みは世界的な現象になりました。日本では、フレキシブル缶のバリア部品としてアルミホイルが使用されています。ヨーロッパでは、アルミニウム製の柔軟な包装が医薬品のブリスター包装やキャンディー包装の市場を支配しています。アルミホイルの薄層を酸素、光、臭いのバリアとして使用する無菌ドリンクボックスも世界中で非常に人気があります。

アルミニウムは、現代の産業が大量に利用している金属の中で最も最近発見されたものです。 「アルミナ」として知られるアルミニウム化合物は、古代エジプトで薬を調合したり、中世に布の染料を染めたりするために使用されていました。 18世紀初頭までに、科学者たちはこれらの化合物に金属が含まれているのではないかと疑い、1807年に、英国の化学者ハンフリーデービー卿がそれを分離しようとしました。彼の努力は失敗したが、デイビーはアルミナが金属ベースを持っていることを確認した。それは彼が最初に「アルミニウム」と呼んだ。デイビーは後にこれを「アルミニウム」に変更しました。多くの国の科学者は「アルミニウム」という用語を綴っていますが、ほとんどのアメリカ人はデイビーの改訂された綴りを使用しています。 1825年、ハンスクリスチャンオルステドというデンマークの化学者がアルミニウムの分離に成功し、20年後、フリードリヒヴェーラーというドイツの物理学者が金属のより大きな粒子を作り出すことができました。しかし、ウォーラーの粒子はまだピンヘッドのサイズにすぎませんでした。 1854年、フランスの科学者であるアンリサントクレアデヴィルは、ビー玉と同じ大きさのアルミニウムの塊を作るのに十分なほど、ウォーラーの方法を洗練しました。ドビーユ法は現代のアルミニウム産業の基盤を提供し、最初に作られたアルミニウム棒は1855年にパリ万国博覧会で展示されました。

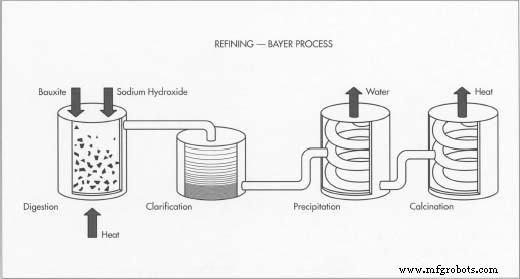

この時点で、新たに発見された金属を分離するための高コストは、その産業用途を制限していました。しかし、1866年に、米国とフランスで別々に働いていた2人の科学者が、電流を加えることによってアルミナを酸素から分離するホール・エルー法として知られるようになった方法を同時に開発しました。 Charles HallとPaul-Louis-ToussaintHéroultの両方が彼らの発見の特許を取得しましたが、それぞれアメリカとフランスで、Hallは彼の浄化プロセスの経済的可能性を最初に認識しました。 1888年  ボーキサイトを精製するバイヤー法は、分解、清澄化、沈殿、および煆焼の4つのステップで構成されています。その結果、酸化アルミニウムの微細な白い粉末ができあがります。彼といくつかのパートナーは、その年に最初のアルミニウムインゴットを製造したピッツバーグリダクションカンパニーを設立しました。ナイアガラフォールズ近くの大規模な新しい変換プラントに水力発電を使用して電力を供給し、アルミニウムの急成長する産業需要を供給して、1907年にアメリカのアルミニウム会社(アルコア)に改名したホールの会社は繁栄しました。エルーは後にスイスにアルミニウム-インダストリー-アクティエン-ゲゼルシャフトを設立しました。第一次世界大戦と第二次世界大戦中のアルミニウム需要の増加に後押しされて、他のほとんどの先進工業国は独自のアルミニウムを生産し始めました。 1903年、フランスは精製アルミニウムからホイルを製造した最初の国になりました。米国は10年後に追随し、新製品の最初の使用はレース鳩を識別するためのレッグバンドでした。すぐにアルミホイルが容器や包装に使用され、第二次世界大戦はこの傾向を加速させ、主要な包装材料としてアルミホイルを確立しました。第二次世界大戦まで、アルコアは精製アルミニウムの唯一のアメリカの製造業者であり続けましたが、今日、米国には7つの主要なアルミホイルの生産者がいます。

ボーキサイトを精製するバイヤー法は、分解、清澄化、沈殿、および煆焼の4つのステップで構成されています。その結果、酸化アルミニウムの微細な白い粉末ができあがります。彼といくつかのパートナーは、その年に最初のアルミニウムインゴットを製造したピッツバーグリダクションカンパニーを設立しました。ナイアガラフォールズ近くの大規模な新しい変換プラントに水力発電を使用して電力を供給し、アルミニウムの急成長する産業需要を供給して、1907年にアメリカのアルミニウム会社(アルコア)に改名したホールの会社は繁栄しました。エルーは後にスイスにアルミニウム-インダストリー-アクティエン-ゲゼルシャフトを設立しました。第一次世界大戦と第二次世界大戦中のアルミニウム需要の増加に後押しされて、他のほとんどの先進工業国は独自のアルミニウムを生産し始めました。 1903年、フランスは精製アルミニウムからホイルを製造した最初の国になりました。米国は10年後に追随し、新製品の最初の使用はレース鳩を識別するためのレッグバンドでした。すぐにアルミホイルが容器や包装に使用され、第二次世界大戦はこの傾向を加速させ、主要な包装材料としてアルミホイルを確立しました。第二次世界大戦まで、アルコアは精製アルミニウムの唯一のアメリカの製造業者であり続けましたが、今日、米国には7つの主要なアルミホイルの生産者がいます。

原材料

アルミニウムは最も豊富な元素の1つです。酸素とシリコンに次いで、地殻の8%以上を10マイルの深さまで構成し、ほぼすべての一般的な岩石に現れる、地表で最も豊富な元素です。ただし、アルミニウムは純粋な金属の形ではなく、シリカ、酸化鉄、およびチタニアと組み合わされた水和酸化アルミニウム(水とアルミナの混合物)として発生します。最も重要なアルミニウム鉱石はボーキサイトで、1821年に発見されたフランスの町レボーにちなんで名付けられました。ボーキサイトには鉄と水和酸化アルミニウムが含まれており、後者が最大の構成材料です。現在、ボーキサイトは十分に豊富であるため、酸化アルミニウム含有量が45%以上の鉱床のみが採掘されてアルミニウムが製造されます。濃縮された鉱床は北半球と南半球の両方に見られ、米国で使用されている鉱石のほとんどは西インド諸島、北アメリカ、オーストラリアから来ています。ボーキサイトは地表近くで発生するため、採掘手順は比較的簡単です。爆薬はボーキサイト層の大きな穴を開けるために使用され、その後、土や岩の最上層が取り除かれます。露出した鉱石はフロントエンドローダーで取り出され、トラックや鉄道車両に積み込まれ、加工工場に運ばれます。ボーキサイトは重いので(通常、4〜6トンの鉱石から1トンのアルミニウムを生産できます)、  連続鋳造は、アルミニウムを溶かして鋳造する代わりの方法です。連続鋳造の利点は、溶解および鋳造プロセスのように、箔圧延の前に焼きなまし(熱処理)ステップを必要としないことです。それを輸送するコスト、これらの植物はしばしばボーキサイト鉱山のできるだけ近くに位置しています。

連続鋳造は、アルミニウムを溶かして鋳造する代わりの方法です。連続鋳造の利点は、溶解および鋳造プロセスのように、箔圧延の前に焼きなまし(熱処理)ステップを必要としないことです。それを輸送するコスト、これらの植物はしばしばボーキサイト鉱山のできるだけ近くに位置しています。

製造

プロセス

ボーキサイトから純アルミニウムを抽出するには、2つのプロセスが必要です。まず、鉱石を精製して、酸化鉄、シリカ、チタニア、水などの不純物を除去します。次に、得られた酸化アルミニウムを製錬して純アルミニウムを製造します。その後、アルミを圧延して箔を作ります。

精製 — バイヤープロセス

- 1ボーキサイトの精製に使用されるバイヤー法は、分解、清澄化、沈殿、および煆焼の4つのステップで構成されます。分解段階では、ボーキサイトは粉砕され、水酸化ナトリウムと混合されてから、大きな加圧タンクにポンプで送られます。ダイジェスターと呼ばれるこれらのタンクでは、水酸化ナトリウム、熱、および圧力の組み合わせにより、鉱石がアルミン酸ナトリウムと不溶性汚染物質の飽和溶液に分解され、底に沈殿します。

- 2プロセスの次の段階である浄化では、溶液と汚染物質を一連のタンクとプレスに送ります。この段階で、布フィルターが汚染物質をトラップし、汚染物質は廃棄されます。もう一度ろ過した後、残りの溶液は冷却塔に輸送されます。

- 3次の段階である沈殿では、酸化アルミニウム溶液が大きなサイロに移動します。ここで、デビル法を応用して、流体に水和アルミニウムの結晶をシードし、アルミニウム粒子の形成を促進します。種結晶が溶液中の他の結晶を引き付けると、水酸化アルミニウムの大きな塊が形成され始めます。これらは最初にろ過され、次にすすがれます。

- 4バイエル精製プロセスの最終ステップである煆焼では、水酸化アルミニウムを高温にさらします。この極端な熱は材料を脱水し、微細な白い粉末の残留物を残します:酸化アルミニウム。

製錬

- 5バイヤー法で生成されたアルミニウム-酸素化合物(アルミナ)を分離する製錬は、ボーキサイトから純粋な金属アルミニウムを抽出する次のステップです。現在使用されている手順は、19世紀後半にCharles HallとPaul-Louis-ToussaintHéroultによって同時に発明された電解法に由来していますが、近代化されています。まず、アルミナを製錬セルに溶解します。製錬セルは、炭素で裏打ちされ、主にアルミニウム化合物の氷晶石からなる加熱された液体導体で満たされた深い鋼の型です。

- 6次に、氷晶石に電流を流し、アルミナ溶融物の上部にクラストを形成させます。追加のアルミナが定期的に混合物に攪拌されると、このクラストも破壊されて攪拌されます。アルミナが溶解すると、それは電解分解して、製錬セルの底に純粋な溶融アルミニウムの層を生成します。酸素はセルの裏打ちに使用された炭素と合流し、二酸化炭素の形で逃げます。

- 7まだ溶融状態にある精製アルミニウムは、製錬セルから引き出され、るつぼに移され、炉に排出されます。この段階で、他の元素を追加して、最終製品に適した特性を持つアルミニウム合金を製造できますが、ホイルは通常、99.8または99.9パーセントの純アルミニウムで作られています。次に、液体は直接冷却鋳造装置に注がれ、そこで冷却されて「インゴット」または「リロールストック」と呼ばれる大きなスラブになります。インゴットは、焼きなまし(作業性を向上させるために熱処理)された後、箔に圧延するのに適しています。

箔は、重いローラーの間で圧延することにより、アルミニウムストックから製造されます。ローリングは、ホイルに明るいマットとマットの2つの自然な仕上がりをもたらします。フォイルがローラーから出てくると、円形のナイフがそれを長方形の断片に切断します。

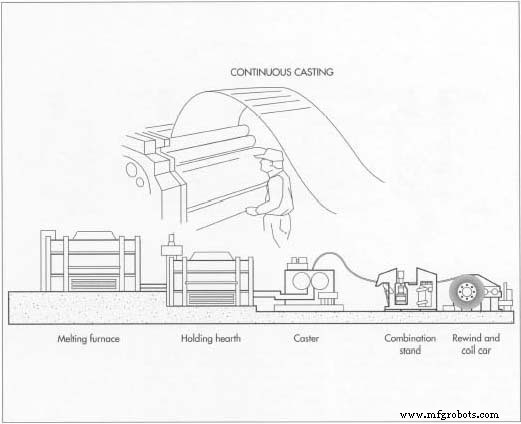

箔は、重いローラーの間で圧延することにより、アルミニウムストックから製造されます。ローリングは、ホイルに明るいマットとマットの2つの自然な仕上がりをもたらします。フォイルがローラーから出てくると、円形のナイフがそれを長方形の断片に切断します。 - アルミニウムを溶かして鋳造する代わりの方法は、「連続鋳造」と呼ばれます。このプロセスには、溶解炉、溶融金属を収容するための保持炉、移送システム、鋳造ユニット、ピンチロール、せん断およびブライドルからなるコンビネーションユニット、および巻き戻しおよびコイルカーからなる生産ラインが含まれます。どちらの方法でも、0.125〜0.250インチ(0.317〜0.635センチメートル)の範囲の厚さとさまざまな幅のストックが生成されます。連続鋳造法の利点は、鋳造プロセス中に焼きなましが自動的に行われるため、溶融および鋳造プロセスのように、箔圧延の前に焼きなましステップを必要としないことです。

ローリングフォイル

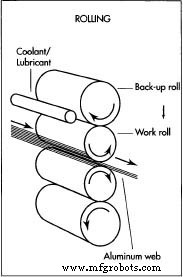

- 8ホイルストックを作成したら、ホイルを作成するために厚さを薄くする必要があります。これは、材料がワークロールと呼ばれる金属ロールを数回通過する圧延機で行われます。アルミニウムのシート(またはウェブ)がロールを通過するときに、それらは薄く絞られ、ロール間の隙間から押し出されます。ワークロールは、バックアップロールと呼ばれる重いロールとペアになっており、圧力を加えてワークロールの安定性を維持します。これは、製品の寸法を許容範囲内に保つのに役立ちます。ワークロールとバックアップロールは反対方向に回転します。圧延プロセスを容易にするために潤滑剤が添加されます。この圧延プロセスの間、アルミニウムはその作業性を維持するために時々焼きなまし(熱処理)されなければなりません。

- フォイルの還元は、ロールのrpmと、圧延潤滑剤の粘度(流れに対する抵抗)、量、および温度を調整することによって制御されます。ロールギャップは、ミルを離れるホイルの厚さと長さの両方を決定します。このギャップは、上部ワークロールを上下させることで調整できます。ローリングは、ホイルに明るいマットとマットの2つの自然な仕上がりをもたらします。ホイルが作業ロールの表面に接触すると、明るい仕上がりになります。つや消し仕上げを作成するには、2枚のシートを一緒に梱包して同時に巻く必要があります。これが行われると、互いに接触している側面はマット仕上げになります。通常、変換操作中に生成される他の機械的仕上げ方法を使用して、特定のパターンを生成することができます。

- 9ホイルシートがローラーを通過するときに、ロールミルに取り付けられた円形またはかみそりのようなナイフでトリミングされ、スリットが入れられます。トリミングとはホイルの端を指し、スリットとはホイルを数枚のシートに切断することです。これらのステップは、狭いコイル幅を作成し、コーティングまたはラミネートされたストックのエッジをトリミングし、長方形のピースを作成するために使用されます。特定の製造および変換操作では、圧延中に破損したウェブを結合するか、接合する必要があります。プレーンフォイルおよび/またはバッキングフォイルのウェブを接合するための一般的なタイプのスプライスには、超音波、ヒートシールテープ、プレッシャーシールテープ、および電気溶接が含まれます。超音波スプライスは、オーバーラップした金属に超音波トランスデューサーで作られたソリッドステート溶接を使用します。

仕上げプロセス

- 10多くの用途で、ホイルはI V /他の材料との組み合わせで使用されます。装飾、保護、またはヒートシールの目的で、ポリマーや樹脂などのさまざまな材料でコーティングできます。紙、板紙、プラスチックフィルムにラミネートすることができます。また、カット、任意の形状への成形、印刷、エンボス加工、ストリップへのスリット、シート、エッチング、陽極酸化も可能です。ホイルが最終状態になると、それに応じて梱包され、顧客に出荷されます。

品質管理

温度や時間などのパラメータのインプロセス制御に加えて、完成したフォイル製品は特定の要件を満たす必要があります。たとえば、さまざまな変換プロセスと最終用途では、満足のいく性能を得るために、ホイル表面にさまざまな程度の乾燥が必要であることがわかっています。湿潤性試験は、乾燥度を決定するために使用されます。このテストでは、蒸留水中のエチルアルコールのさまざまな溶液を、10体積パーセントずつ、均一な流れでホイルの表面に注ぎます。滴が形成されない場合、湿潤性はゼロです。このプロセスは、アルコール溶液の最小パーセントがホイル表面を完全に濡らすことが決定されるまで続けられます。

その他の重要な特性は、厚さと引張強度です。標準の試験方法は、米国材料試験協会(ASTM)によって開発されました。厚さは、サンプルを計量してその面積を測定し、その重量を面積と合金密度の積で割ることによって決定されます。箔の引張試験は、試験結果が粗いエッジや小さな欠陥の存在、およびその他の変数の影響を受ける可能性があるため、慎重に制御する必要があります。サンプルをグリップに置き、サンプルの破壊が発生するまで引張力または引張力を加えます。サンプルを破壊するのに必要な力または強度が測定されます。

未来

特に柔軟な包装のためのアルミホイルの人気は成長し続けるでしょう。四面のフィンシールポーチは、軍用、医療用、小売用の食品用途で広く人気があり、より大きなサイズでは、機関向けのフードサービスパックでも人気があります。 ワインを1.06〜4.75ガロン(4〜18リットル)包装するためのポーチも導入されました。 小売市場とレストラン市場の両方、およびその他のフードサービス市場向け。さらに、他の製品は他のアプリケーションのために開発され続けています。 電子レンジの人気の高まり オーブンは、これらのオーブン用に特別に設計されたアルミニウムベースのセミリジッドコンテナのいくつかの形態の開発をもたらしました。最近では、バーベキュー用の特別な調理用ホイルが開発されました。

しかし、アルミホイルでさえ、その環境への「優しさ」に関して精査されています。したがって、メーカーはリサイクル分野での取り組みを強化しています。実際、アルミホイルの総トン数と回収率はリサイクルが容易なアルミ缶よりもはるかに低いにもかかわらず、すべての米国のホイル生産者はリサイクルプログラムを開始しています。アルミホイルには、軽量で小型であるという利点があり、固形廃棄物の流れへの寄与を減らすのに役立ちます。実際、ラミネート加工されたアルミホイルのパッケージは、米国の固形廃棄物の1パーセントのわずか17/10に相当します。

包装廃棄物の場合、最も有望な解決策は発生源の削減です。たとえば、65ポンド(29.51キログラム)のコーヒーをパッケージ化する スチール缶では、20ポンド(9.08キログラム)のスチールが必要ですが、アルミホイルを含むラミネート包装はわずか3ポンド(4.08キログラム)です。このようなパッケージは、埋め立て地で占めるスペースも少なくなります。アルミニウム協会のフォイル部門は、柔軟なパッケージに切り替えることの利点をそのようなデザイナーに知らせるために、大学やプロのパッケージデザイナー向けのアルミホイルに関する教育プログラムを開発しています。

アルミホイルはまた、製造と流通の両方で使用するエネルギーが少なく、工場内のスクラップがリサイクルされます。実際、缶やホイルを含むリサイクルアルミニウムは、業界の年間金属供給量の30%以上を占めています。この数は数年前から増加しており、今後も続くと予想されます。さらに、ホイルの製造中に使用されるプロセスは、大気汚染と有害廃棄物を減らすために改善されています。

製造プロセス