義肢

背景

人工の腕と脚、または義足 切断者にある程度の正常な機能を回復させることを目的としています。切断者が再び歩くことや両手を使い続けることを可能にする機械装置は、おそらく古くから使用されてきました。最も注目すべきものは単純なペグレッグです。しかし、切断の外科的処置は、紀元前600年頃までほとんど成功しませんでした。 中世の甲冑師は、切断者がほとんど制御できない手足を作るために、強く、重く、柔軟性のない鉄を使用して、最初の洗練された義肢を作成しました。 1500年代にアンブロワーズパレによって発明された関節関節があっても、切断者は意のままに曲がることができませんでした。当時の人工の手は非常に美しく、実際の手の模倣でしたが、例外的に機能するものではありませんでした。 1812年にベルリンのPeterBaliffが肘下切断者のために開発し、1844年に肘上切断者のためにVan Peetersenが開発した上肢は機能的でしたが、それでも理想的とは言えませんでした。

19世紀には多くの変化が見られ、そのほとんどは切断者自身によって開始されました。工学部の学生であるJ.E.ハンガーは、南北戦争で足を失いました。その後、彼は自分のために義足を設計し、1861年に義足を製造する会社を設立しました。 J.E.ハンガーカンパニーは現在も存続しています。 A. A. Winkleyという名前の別の切断者は、自分用にスリップソケットの膝下装置を開発し、Lowell Jepsonの助けを借りて、1888年にWinkleyCompanyを設立しました。

D. W.ドランスという名前の別の切断者は、1909年に手の代わりに使用する端末装置を発明しました。事故で右腕を失ったドランスは、当時入手可能な義手を不満に思っていました。彼が発明するまで、それらは革のソケットと重い鉄骨フレームで構成されており、手袋をはめた重い化粧品の手、基本的な機械の手、またはつかむことができない受動的なフックのいずれかを持っていました。ドランスは、反対側の肩に固定され、後ろをストラップで開いて輪ゴムで閉じることができるスプリットフックを発明しました。彼の端末装置(フック)は、切断者の拘束能力をある程度回復させたため、依然として切断者にとって大きな進歩であると考えられています。修正されたフックは現在でも使用されていますが、リアルな外観のスキンによって隠されている可能性があります。

20世紀は、義肢の最大の進歩を見てきました。現代のプラスチックなどの材料は、鉄や木で作られた以前の手足よりも丈夫で軽量な義肢を生み出しました。新しいプラスチック、より優れた顔料、およびより洗練された手順は、かなりリアルな外観の肌を作成する責任があります。

20世紀の最もエキサイティングな開発は、筋電義肢の開発でした。筋電は、患者の腕の筋肉からの電気信号を使用して手足を動かすことを含みます。研究は1940年代後半に西ドイツで始まり、60年代後半までに成人が筋電装置を利用できるようになりました。過去10年間で、子供たちは筋電の手足も装着されてきました。

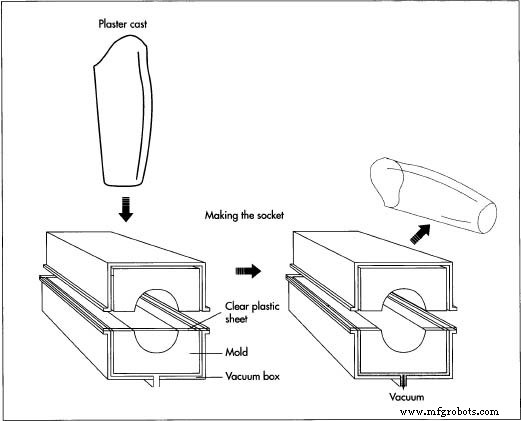

近年、コンピューターは切断者を義肢に合わせるのを助けるために使用されてきました。民間の補綴施設の85%は、CAD / CAMを使用してモデルを設計しています  切断者の切り株の石膏コストが作成された後、熱可塑性シートがこのキャストの周りに真空成形されて形成されますテストソケット。真空成形では、プラスチックシートを加熱してから、コスト(または金型)を使用して真空チャンバーに入れます。空気がチャンバーから吸い出されると、プラスチックがキャストに付着し、その形状を取ります。テスト後、恒久的なソケットが何らかの方法で形成されます。患者の腕または脚の、新しい肢を形作ることができる型を準備するために使用することができます。レーザー誘導測定およびフィッティングも利用できます。

切断者の切り株の石膏コストが作成された後、熱可塑性シートがこのキャストの周りに真空成形されて形成されますテストソケット。真空成形では、プラスチックシートを加熱してから、コスト(または金型)を使用して真空チャンバーに入れます。空気がチャンバーから吸い出されると、プラスチックがキャストに付着し、その形状を取ります。テスト後、恒久的なソケットが何らかの方法で形成されます。患者の腕または脚の、新しい肢を形作ることができる型を準備するために使用することができます。レーザー誘導測定およびフィッティングも利用できます。

原材料

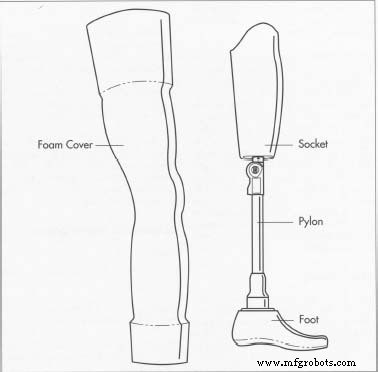

典型的な義肢装具は、カスタムフィットのソケット、内部構造(パイロンとも呼ばれる)、それを体に取り付ける膝カフとベルト、接触領域をクッションする義足ソックス、場合によってはリアルな外観で構成されます。肌。義肢の製造は現在多くのレベルで変化を遂げており、そのいくつかは材料の選択に関係しています。

補綴物は何よりも軽量でなければなりません。したがって、その多くはプラスチックで作られています。ソケットは通常ポリプロピレン製です。チタンやアルミニウムなどの軽量金属が、パイロンの鋼の多くに取って代わりました。これらの材料の合金が最も頻繁に使用されます。補綴物製造の最新の開発は、軽量のパイロンを形成するための炭素繊維の使用です。

手足の特定の部分(たとえば、足)は、伝統的に木(カエデ、ヒッコリーバスウッド、ヤナギ、ポプラ、リンデンなど)とゴムでできていました。今日でも、足は木製のインナーキール構造のウレタンフォームで作られています。一般的に使用される他の材料は、ポリエチレン、ポリプロピレン、アクリル、ポリウレタンなどのプラスチックです。義足の靴下は、柔らかくて丈夫な生地で作られています。以前の靴下はウールでできていました いくつかの現代的なものと同様に、綿やさまざまな合成材料で作ることもできます。

義肢の外観は切断者にとって重要です。内骨格プロテーゼ(パイロン)の大部分は、患者の健全な手足の形状に一致するように設計された柔らかいポリウレタンフォームカバーで覆われています。次に、このフォームカバーは、患者の肌の色に合わせて塗装された靴下または人工皮膚で覆われます。

製造

プロセス

義肢は、店頭で販売するために大量生産されていません。義歯や眼鏡の調達方法と同様に、義肢は、通常、切断者、義肢装具士、理学療法士と相談した後、医師によって最初に処方されます。次に、患者は義肢装具士を訪ねて手足を装着します。一部の部品(ソケットなど)はカスタムメイドですが、多くの部品(足、パイロン)は工場で製造され、義肢装具士に送られ、患者のニーズに応じて義肢装具士の施設で組み立てられます。いくつかの施設では、手足は最初から最後までカスタムメイドされています。

測定と鋳造

- 1義肢の製造では、正確さと細部への注意が重要です。これは、義肢を自然なものと同じくらい快適で便利なものにできるだけ近づけることが目標であるためです。手足の製作作業を開始する前に、義肢装具士は切断者を評価し、残りの手足の印象またはデジタル読み取りを行います。

- 2次に、義肢装具士は、関連する体の部分の長さを測定し、手足の残りの部分の骨と腱の位置を決定します。次に、印象と測定値を使用して、義肢装具士は切り株の石膏型を作成します。これは、乾きが速く、詳細な印象を与えるため、最も一般的にはパリの石膏で作られています。石膏ギプスから、切り株のポジティブモデル(正確な複製)が作成されます。

ソケットの作成

- 3次に、透明な熱可塑性プラスチックのシートを大きなオーブンで加熱し、ポジティブモールドの周囲に真空成形します。このプロセスでは、加熱されたシートが真空チャンバー内の金型の上部に置かれるだけです。必要に応じて、シートを再度加熱します。次に、シートと金型の間の空気がチャンバーから吸い出され、シートが金型の周りで崩壊し、金型の正確な形状に強制されます。この熱可塑性シートがテストソケットになりました。義肢装具士がフィットをチェックできるように透明です。

- 4永久ソケットを作成する前に、義肢装具士は患者と協力して、テストソケットが適切に装着されていることを確認します。足がない場合は、患者がテストソケットを装着して歩き、義肢装具士が歩行を調べます。患者はまた、フィット感がどのように感じられるかを説明するように求められます。快適さが第一です。次に、患者の入力に応じてテストソケットが調整され、再試行されます。テストソケットの素材は熱可塑性であるため、再加熱して形状を微調整することができます。より快適なフィット感のために、患者はより厚い靴下を履くこともできます。

- 5次に永久ソケットが形成されます。通常はポリプロピレンでできているので、テストソケットと同じように型上で真空成形することができます。切り株は手術後に収縮し、約1年後に安定するのが一般的です。したがって、ソケットは通常、その時点で交換され、その後、解剖学的変化が必要になったときに交換されます。

プロテーゼの製作

- 6義肢の部品を製造する方法はたくさんあります。ライナーまたはパディングとして使用される軟質フォーム片を含むプラスチック片は、通常のプラスチック成形方法で製造されます。これらには、真空成形(上記の3を参照)、射出成形(溶融プラスチックを金型に押し込み、冷却させる)、および成形されたダイを通してプラスチックを引っ張る押し出しが含まれます。チタンまたはアルミニウム製のパイロンはダイカストできます。このプロセスでは、液体金属が適切な形状のスチールダイに押し込まれます。木片は、鉋、のこぎり、穴あけができます。さまざまなコンポーネントは、ボルト、接着剤、ラミネートなど、さまざまな方法で組み立てられます。

- 7四肢全体は、トルクレンチやドライバーなどのツールを使用して義肢装具士の技術者が組み立て、ボルトで固定します。

典型的な義肢、この場合は膝上義足。フォームカバーは、患者の自然な肌の色に合うように尖った人工皮膚で覆われています。一緒に補綴装置。この後、義肢装具士は再び永久ソケットを患者に装着します。今回は、完成したカスタムメイドの手足を取り付けます。その後、最終調整が行われます。

典型的な義肢、この場合は膝上義足。フォームカバーは、患者の自然な肌の色に合うように尖った人工皮膚で覆われています。一緒に補綴装置。この後、義肢装具士は再び永久ソケットを患者に装着します。今回は、完成したカスタムメイドの手足を取り付けます。その後、最終調整が行われます。

理学療法

義肢を装着したら、日常生活の課題に対応するために、患者さんがデバイスに慣れ、使い方を学ぶ必要があります。同時に、義肢装具を動かすために使用される筋肉を強化する特別な運動を学ぶ必要があります。患者が筋電装置を装着している場合、筋肉が弱すぎて装置に効果的に信号を送ることができない場合があります。そのため、再び筋肉を動かして筋電装置を強化します。一部の新しい切断者は、靴下を含むデバイスを毎日洗い、着脱の練習をするように訓練されています。

人工腕を装着した患者は、手だけでなく、腕とそのロック装置の使用法を学ぶ必要があります。切断者が事故で腕を失い、その後筋電装置を装着した場合、これは比較的簡単です。手足の喪失が先天性である場合、これは困難です。片手だけで多くの小さな仕事を遂行する方法を切断者に教えるための指導システムが開発されました。

義足を装着した一部の患者も理学療法を受けます。新しい切断者が再び歩く方法を学ぶには、通常18〜20週間かかります。患者はまた、ベッドに乗り降りする方法と車に乗り降りする方法を学びます。彼らは丘を上り下りする方法と、転んで安全に立ち上がる方法を学びます。

品質管理

米国には義肢の基準はありません。一部の製造業者は、特にヨーロッパへの義肢の米国の輸出業者がとにかくそれらに準拠しなければならないため、ヨーロッパの国際標準化機構のそれらを制定することを提唱しています。他の人々は、これらの規制が混乱し、非現実的であると信じています。彼らはむしろ、米国が独自のより合理的な基準を作成することを望んでいます。

基準がないからといって、義肢メーカーが製品をテストする方法を考え出していないわけではありません。一部のテストでは、デバイスの強度と寿命を評価します。たとえば、静的荷重は強度をテストします。荷重は30秒間適用され、20秒間保持された後、30秒間除去されます。手足はテストによって変形しないはずです。故障をテストするために、手足が折れるまで荷重が加えられ、強度の限界が決定されます。周期的な負荷は、デバイスの寿命を決定します。 1秒間に1回の負荷で200万回負荷がかかるため、5年間の使用をシミュレートします。実験的な義肢は、通常、250,000サイクル生き残る場合に実行可能と見なされます。

未来

多くの専門家は義肢の将来について楽観的です。少なくとも、ほとんどの人は、改善の余地が非常に大きいことに同意しています。義肢は洗練された装置ですが、設計が単純であることが望ましいです。理想的な補綴装置は、患者が使い方を学びやすく、修理や交換がほとんど必要なく、快適で着脱が簡単で、丈夫でありながら軽量で、調整が簡単で、自然に見え、掃除が簡単でなければなりません。 。研究はこの確かにユートピア的な補綴装置を目指しており、近年進歩が見られます。

炭素繊維は丈夫で軽量な素材で、現在は内骨格部分(パイロン)のベースとして使用されています。過去には、主に外骨格補綴物の補強に使用されていましたが、一部の専門家は、炭素繊維が最終的にパイロンの金属に取って代わる優れた材料であると主張しています。

ある研究者は、切り株のCATスキャンにグリッドを重ね合わせて、軟組織が最小限の痛みで処理できる圧力の量を示すソフトウェアを開発しました。コンピューターモデルを表示することにより、義肢装具士は、変位する軟組織の量を最小限に抑えるソケットを設計できます。

実験的な感圧足も作業中です。足にある圧力変換器は、切り株に設定された電極に信号を送信します。その後、神経はそれに応じて信号を受信して解釈することができます。切断者は、地面を感じて歩行を適切に調整できるため、新しいデバイスでより正常に歩くことができます。

義足の分野におけるもう1つの革新的な開発は、患者の歩行に合わせてプログラムできるコンピューターを内蔵した膝上義足の導入です。これにより、歩行がより自動で自然になります。

製造プロセス