エアバッグ

背景

エアバッグは、自動車を保護するために設計された膨張式クッションです。 衝突時に重傷を負った乗員。エアバッグは、シートベルトによる保護を補完するように設計されているため、エアクッション拘束システム(ACRS)またはエアバッグ補助拘束システム(SRS)とも呼ばれる膨張式拘束システムの一部です。シートベルトは、特に側面衝突、後方衝突、および横転において、乗員を所定の位置にしっかりと保持するために依然として必要です。衝突を検出すると、エアバッグは瞬時に膨張し、ガスで満たされた大きな枕で露出した乗員を保護します。

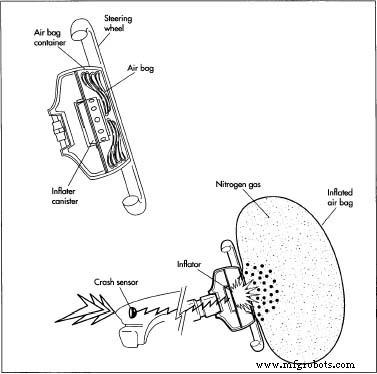

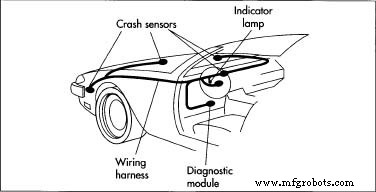

一般的なエアバッグシステムは、エアバッグモジュール(インフレーターまたはガスジェネレーターとエアバッグを含む)、衝突センサー、診断監視ユニット、ステアリングホイール接続コイル、およびインジケーターランプで構成されています。これらのコンポーネントはすべてワイヤーハーネスで相互接続され、車両のバッテリーで駆動されます。 エアバッグシステムは、イグニッションがオフになった後、またはバッテリーが切断された後、予備充電を保持します。モデルによって異なりますが、バックアップ電源は1秒から10分の間持続します。システムの動作に不可欠なコンポーネントは何年も休止している可能性があるため、エアバッグ回路は各起動時に内部の「セルフテスト」を実行します。通常、各起動時に短時間点灯するインストルメントパネルのライトで示されます。

衝突センサーは、車が段差やくぼみを越えたとき、または軽微な衝突の場合にエアバッグが膨張するのを防ぐように設計されています。インフレータは、織りナイロンバッグと分離可能なプラスチックホーンパッドカバーで構成されるモジュールに適合します。このモジュールは、運転席側のアプリケーションではステアリングホイールに、助手席のアプリケーションではグローブボックスの上に収まります。

時速9マイル(時速14.48キロメートル)で固い障壁にぶつかるのと同等の正面衝突では、車の前部にある衝突センサーが突然の減速を検出し、イニシエーター(イグナイターまたはイグナイターと呼ばれることもあります)を作動させる電気信号を送信しますスクイブ)。 電球のように、 イニシエーターには、加熱して推進剤チャンバーを貫通する細いワイヤーが含まれています。これにより、インフレータ内に密封された固体化学推進剤、主にアジ化ナトリウムが急速な化学反応(一般に花火チェーンと呼ばれる)を受けます。この制御された反応により、エアバッグを満たす無害な窒素ガスが生成されます。展開中、膨張する窒素ガスは、温度を下げ、燃焼残留物または灰の大部分を除去するプロセスを経ます。

膨張する窒素ガスは、ナイロンバッグを20分の1秒未満で膨張させ、プラスチックモジュールカバーを分割して開き、乗員の前で膨張させます。乗員がバッグに接触すると、窒素ガスがバッグの背面にある開口部から排出されます。バッグはわずか10分の1秒(1/10)だけ完全に膨張し、衝撃後10分の3秒(3/10)近く収縮します。タルカムパウダーまたはコーンスターチは、エアバッグの内側を裏打ちするために使用され、エアバッグが開くとエアバッグから放出されます。

歴史

エアバッグの起源は、1941年に概説され、1950年代に最初に特許を取得した空気で満たされたブラダーにまでさかのぼります。初期のエアバッグシステム  一般的な運転席側エアバッグは、ステアリングホイールの支柱にぴったりと収まります。衝突の場合、衝突センサーは電気火花をインフレーターキャニスターに送り、窒素ガスを生成する化学的準備を開始します。ガスが膨張し、エアバッグを膨らませてドライバーを保護します。主に圧縮空気または加熱空気、圧縮窒素ガス(N 2 )のタンクを使用して、大きくてかさばっていました。 )、フレオン、または二酸化炭素(CO 2 )。初期のシステムのいくつかは、危険な副産物を生み出しました。ある特定のシステムでは、火薬を使用してフレオンガスを加熱し、ホスゲンガス(COCl 2 )—非常に有毒なガス。

一般的な運転席側エアバッグは、ステアリングホイールの支柱にぴったりと収まります。衝突の場合、衝突センサーは電気火花をインフレーターキャニスターに送り、窒素ガスを生成する化学的準備を開始します。ガスが膨張し、エアバッグを膨らませてドライバーを保護します。主に圧縮空気または加熱空気、圧縮窒素ガス(N 2 )のタンクを使用して、大きくてかさばっていました。 )、フレオン、または二酸化炭素(CO 2 )。初期のシステムのいくつかは、危険な副産物を生み出しました。ある特定のシステムでは、火薬を使用してフレオンガスを加熱し、ホスゲンガス(COCl 2 )—非常に有毒なガス。

自動車のエアバッグの最初の特許の1つは、1953年8月18日に産業エンジニアのジョンヘトリックに授与されました。1952年の近くの事故の後にヘトリックによって考案された設計では、ボンネットの下に圧縮空気のタンクとステアリングに膨張可能なバッグが必要でした。ホイール、ダッシュボードの中央、前部座席の乗員を保護するためのグローブコンパートメント、および後部座席の乗員を保護するための前部座席の背面。衝突の力は、スライドするおもりを前方に推進して、バッグに空気を送ります。他の多くの発明者や研究者もそれに続き、すべてわずかに異なる設計を模索していたため、初期の設計から現在のシステムまでの正確な技術的軌跡を確実に記録することは不可能です。

1968年、Talley DefenseSystemsの化学者であるJohnPietzは、アジ化ナトリウム(NaN 3 )を使用した固体推進剤を開発しました。 )および金属酸化物。これは最初の窒素生成固体推進剤であり、すぐに古い、よりかさばるシステムに取って代わりました。固体状態のアジ化ナトリウムは、大量に摂取すると毒性がありますが、自動車用途では、エアバッグシステム内の鋼製またはアルミニウム製の容器内に注意深く密封されています。

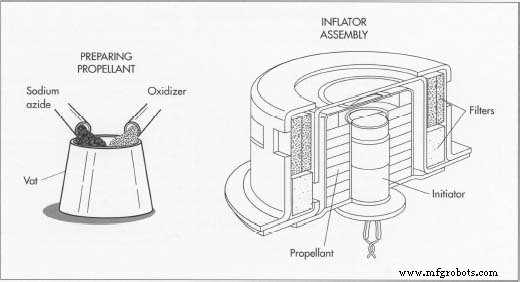

1960年代以降、制御されたテストと日常の使用でエアバッグを装備した車は、有効性と信頼性を実証してきました。米国道路安全保険協会は、1985年から1991年までのデータを使用して、連邦政府の死亡事故報告システムの調査を実施し、エアバッグを装備した自動車の正面衝突でのドライバーの死亡者数が28%減少したと結論付けました。によると  エアバッグ製造の最初のステップである推進剤の準備には、アジ化ナトリウムと酸化剤の組み合わせが含まれます。次に、推進剤は、金属イニシエーターキャニスターおよびさまざまなフィルターと組み合わされて、インフレーターアセンブリを形成します。ゼネラルモーターズが1989年に実施した別の調査では、正面衝突時のラップ/ショルダーシートベルトとエアバッグの組み合わせにより、ドライバーの死亡者数が46%、助手席の死亡者数が43%減少しました。

エアバッグ製造の最初のステップである推進剤の準備には、アジ化ナトリウムと酸化剤の組み合わせが含まれます。次に、推進剤は、金属イニシエーターキャニスターおよびさまざまなフィルターと組み合わされて、インフレーターアセンブリを形成します。ゼネラルモーターズが1989年に実施した別の調査では、正面衝突時のラップ/ショルダーシートベルトとエアバッグの組み合わせにより、ドライバーの死亡者数が46%、助手席の死亡者数が43%減少しました。

消費者の安全性への懸念の高まりと保険業界の圧力に応えて、連邦政府は自動車メーカーに安全機能のアップグレードを強制しました。まず、運輸省(DOT)の規制により、1990年モデル以降、米国で販売されているすべての車にパッシブ拘束システムを装備することが義務付けられています。 (乗員による作動を必要としないパッシブ拘束システムには、自動シートベルトの使用および/またはエアバッグの使用が含まれます。)自動車メーカーがエアバッグを選択する場合、規制ではモデルまで運転席側システムのみが必要です。 1994年、エアバッグを装備した車は助手席側にもパッシブプロテクションを搭載する必要があります。 1991年の法律では、1998年モデルまでにすべての車に、1999年までに小型トラックとバンに運転席と助手席のエアバッグが義務付けられています。

原材料

上記のように、エアバッグシステムは、エアバッグモジュール、衝突センサー、診断監視ユニット、ステアリングホイール接続コイル、およびインジケーターランプで構成されています。このセクションと次のセクション(「製造プロセス」)の両方で、エアバッグモジュール自体に焦点を当てます。

エアバッグモジュールには、エアバッグ、インフレータ、推進剤の3つの主要部分があります。エアバッグはナイロン織布から縫い付けられており、特定の車両要件に応じてさまざまな形状とサイズで提供されます。運転席側エアバッグの素材は、展開中に特にインフレーターアセンブリの近くで生地が焦げるのを防ぐために、熱シールドコーティングで製造されています。タルカムパウダーまたはコーンスターチもエアバッグのコーティングに使用されます。どちらの物質も、生地がくっつくのを防ぎ、組み立てを容易にします。新しいシリコーンおよびウレタンコーティングされたエアバッグ材料は、熱シールドコーティングをほとんどまたはまったく必要としませんが、タルカムパウダーまたはコーンスターチはおそらく加工助剤として使用されます。

インフレータキャニスターまたはボディは、刻印されたステンレス鋼のいずれかで作られています または鋳造アルミニウム。インフレータキャニスターの内部には、間にセラミック材料が挟まれたステンレス鋼の金網で構成されるフィルターアセンブリがあります。インフレータを組み立てるとき、フィルターアセンブリは金属箔で囲まれ、推進剤の汚染を防ぐシールを維持します。

黒色ペレットの形の推進剤は、主にアジ化ナトリウムと酸化剤を組み合わせたものであり、通常、フィルターアセンブリと開始剤の間のインフレーターキャニスター内に配置されます。

製造

プロセス

エアバッグの製造には、3つの異なるアセンブリが組み合わされて、完成した最終製品であるエアバッグモジュールが形成されます。推進剤を製造し、インフレータのコンポーネントを組み立て、エアバッグを切断して縫う必要があります。一部のメーカーは、エアバッグやイニシエーターなどの既製のコンポーネントを購入してから、エアバッグモジュール全体を組み立てるだけです。以下の製造プロセスの説明は、運転席側エアバッグモジュールアセンブリに関するものです。助手席側エアバッグモジュールアセンブリの製造方法は少し異なります。

推進剤

- 1推進剤は、アジ化ナトリウムが発火したときに燃焼するのを助ける物質である酸化剤と混合されたアジ化ナトリウムで構成されています。アジ化ナトリウムは外部ベンダーから受け取り、要件に適合していることを確認するために検査されます。検査後、必要になるまで安全な保管場所に保管されます。同時に、酸化剤は外部ベンダーから受け取り、検査され、保管されます。メーカーが異なれば、使用する酸化剤も異なります。

- 2保管から、アジ化ナトリウムと酸化剤は、高度なコンピューター化されたプロセス制御の下で注意深くブレンドされます。爆発の可能性があるため、粉末処理は隔離されたバンカーで行われます。安全センサーが火花を検出した場合、高速大洪水システムは部屋全体に水をまき散らします。生産はいくつかの冗長な小規模施設で行われるため、事故が発生した場合でも生産は停止されず、減少するだけです。

- 3混合後、推進剤混合物は保管場所に送られます。次に、プレスを使用して、推進剤混合物をディスクまたはペレットの形に圧縮します。

インフレータアセンブリ

- 4金属キャニスター、フィルターアセンブリ(内部にセラミック材料を使用したステンレス鋼ワイヤーメッシュ)、イニシエーター(またはイグナイター)などのインフレーターコンポーネントは、外部ベンダーから受け取り、検査されます。次に、コンポーネントは高度に自動化された生産ラインで組み立てられます。

- 5インフレータサブアセンブリは、推進剤および開始剤と組み合わされて、インフレータアセンブリを形成します。レーザー溶接(CO 2 を使用 ガス)はステンレス鋼のインフレータサブアセンブリを結合するために使用され、摩擦慣性溶接はアルミニウムインフレータサブアセンブリを結合するために使用されます。レーザー溶接では、レーザービームを使用してアセンブリを溶接しますが、摩擦慣性溶接では、表面が十分に熱くなるまで2つの金属をこすり合わせます。

- 6次に、インフレータアセンブリがテストされ、必要になるまで保管場所に送られます。

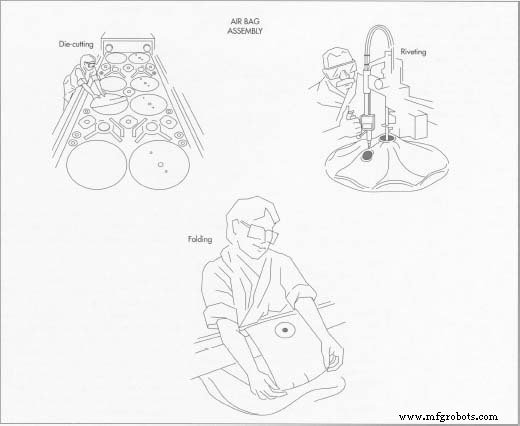

エアバッグ

- 7ナイロン製エアバッグ生地は外部ベンダーから受け取り、材料の欠陥がないか検査されます。次に、エアバッグの生地を適切な形状に型抜きし、内側と外側を縫い合わせて、2つの側面を適切に結合します。エアバッグが縫われた後、それは膨らまされて、縫い目の欠陥がないかチェックされます。

エアバッグモジュールの最終組み立て

- 8次に、エアバッグアセンブリをテスト済みのインフレータアセンブリに取り付けます。次に、エアバッグを折りたたんで、分離型のプラスチックホーンパッドカバーを取り付けます。最後に、完成したモジュールアセンブリが検査およびテストされます。

- 9モジュールアセンブリは、出荷用の箱に梱包されてから顧客に送られます。

その他のコンポーネント

- 10エアバッグシステムの残りのコンポーネント(衝突センサー、診断監視ユニット、ステアリングホイール接続コイル、およびインジケーターランプ)は、車両の組み立て中にエアバッグモジュールと組み合わされます。すべてのコンポーネントは接続され、ワイヤーハーネスを介して通信します。

エアバッグの部品は、ナイロンの織物から型抜きされ、縫い合わされ、リベットで留められています。次に、バッグを慎重に折りたたんで、プラスチックモジュールカバーの内側に収まるようにします。

エアバッグの部品は、ナイロンの織物から型抜きされ、縫い合わされ、リベットで留められています。次に、バッグを慎重に折りたたんで、プラスチックモジュールカバーの内側に収まるようにします。

品質管理

多くの生命が安全機能に依存しているため、エアバッグ製造の品質管理の側面は明らかに非常に重要です。品質管理が重要な2つの主要な領域は、花火または推進剤のテストと、エアバッグおよびインフレータの静的および動的テストです。

推進剤は、インフレータに挿入される前に、最初に弾道試験を受けてその挙動を予測します。インフレータの代表的なサンプルが生産ラインから引き出され、実物大のインフレータテストによって適切に動作するかどうかがテストされます。ミリ秒単位。これは、所定の速度で一定量のガスを生成するインフレータシステムの能力を示し、適切なエアバッグの膨張を保証します。エアバッグ自体は、生地と縫い目の欠陥がないか検査され、漏れがないかテストされます。

自動検査は、製造プロセスラインのすべての段階で行われ、間違いを特定します。あるエアバッグメーカーは、X線撮影(X線)を使用して、完成したインフレーターをコンピューターに保存されているマスター構成と比較しています。適切な構成のないインフレータは拒否されます。

未来

航空機の座席からオートバイのヘルメットに至るまで、さまざまな用途が考えられるため、エアバッグの将来は非常に有望に見えます。将来のエアバッグはより経済的に製造できるようになります  衝突センサーは、自動車の前面のいくつかの場所に配置できます。これらのセンサーは、ワイヤーハーネスでエアバッグモジュールに接続されています。エアバッグシステムの他の2つの重要なコンポーネントは、診断モジュールとインジケーターランプです。診断モジュールは、車が始動するたびにシステムテストを実行し、ダッシュボードに取り付けられたインジケーターランプを短時間点灯させます。軽量化。より小さく、より統合されたシステムが含まれます。改良されたセンサーを使用します。

衝突センサーは、自動車の前面のいくつかの場所に配置できます。これらのセンサーは、ワイヤーハーネスでエアバッグモジュールに接続されています。エアバッグシステムの他の2つの重要なコンポーネントは、診断モジュールとインジケーターランプです。診断モジュールは、車が始動するたびにシステムテストを実行し、ダッシュボードに取り付けられたインジケーターランプを短時間点灯させます。軽量化。より小さく、より統合されたシステムが含まれます。改良されたセンサーを使用します。

サイドインパクトエアバッグは、運転席側および助手席側のエアバッグと同様に機能するもう1つの可能性です。側面衝突エアバッグは、ほとんどの場合、車のドアパネルに取り付けられ、衝突時にヘッドを保護するために窓に向かって展開されます。ドア構造の周りのフォームパッドは、側面からの衝撃で上半身をクッションするためにも使用されます。エアバッグシステムを補完するための頭および/または膝の抱き枕(エネルギー吸収パッド)も調査されています。後部座席のエアバッグもテストされていますが、消費者の需要は高くないと予想されます。

アフターマーケットエアバッグシステム(すでに製造されている任意の車両に取り付けることができる一般的なシステム)は、現在利用できません。エアバッグの有効性は、衝突が展開をトリガーするのに十分なほど深刻であるかどうかを認識するセンサーに依存するため、システムは、特定の車種が衝突時に動作する方法に正確に調整する必要があります。それでも、企業は改造用の改良型エアバッグシステムを製造する将来の可能性を模索しています。

加圧された不活性ガス(アルゴン)と推進剤からの熱の組み合わせを使用してガスの体積を大幅に拡大するハイブリッドインフレータが現在テストされています。これらのシステムは、使用する推進剤が少ないため、コスト面で有利です。エアバッグメーカーはまた、展開されていない形で有毒であるアジ化ナトリウム推進剤を排除するシステムを開発しています。エアバッグを保護し、エアバッグの開封を容易にするコーティングを改善するための作業も進行中です。最終的に、バッグはコーティングをまったく必要としないかもしれません。

将来的には、「スマート」センサーと呼ばれるより洗練されたセンサーを使用して、エアバッグの展開を特定の条件に合わせて調整する予定です。これらのセンサーを使用して、乗員のサイズと重量、乗員がいるかどうか(特に、乗客がいない場合に展開が不要になる可能性がある助手席側エアバッグの場合)、およびドライバーの近さを感知することができます。ステアリングホイール(ステアリングホイールにぶつかったドライバーは、エアバッグの展開によって重傷を負う可能性があります)。

製造プロセス