混ぜる

背景

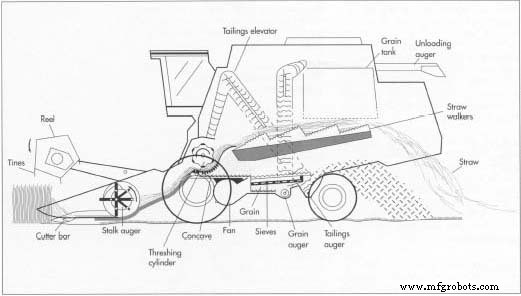

コンバインは、小麦、トウモロコシ、大豆、ミロ、菜種、米などの穀物を収穫するために使用される大型の自走式農業機械です。その名前が示すように、コンバインは収穫の2つの、場合によってはそれ以上の基本的な機能を実行します。最初に作物を刈り取り(切り取り)、次にそれを脱穀し、穀物の穀粒を種子の覆いやその他の破片から分離します(もみ殻)。 一部のコンバインは、脱穀後に残ったわらをベールすることもあります。機械は綿を選ぶために装備することもできます。

コンバインは非常に大きな機器です。オペレーターは、見晴らしの良いフルレングスの窓が付いた高いキャブのマシンの上に座っています。穀物タンクと脱穀された穀物を取り除くことができるシュートを上に載せた長い正方形のボディは、巨大なフロントマウントのドライブホイールと小さくて細いリアステアリングホイールに乗っています。ターボチャージされたディーゼルエンジンがコンバインを推進し、ヘッダー、脱穀シリンダー、洗浄システム、および穀物をヘッダーから脱穀シリンダーを経由して穀物タンクに移動し、待機中のトラックに移動するオージェに電力を供給します。

コンバインが穀物の列に沿って進むにつれて、その前部の構成要素であるリール 地面と平行にセットされた大きな六角形の金属片—回転し、穀物の茎を機械に押し上げます。さまざまな作物を収穫するには、さまざまなリールの設計が必要です。たとえば、小麦のリールが茎をカッティングバーにシャントして熟した穀物の頭のすぐ下でスライスするのに対し、トウモロコシのリールは茎からトウモロコシの穂を剥ぎ取り、地面に対して平らにしたままにします。今日、農家はさまざまな種類とサイズのヘッダーモデルから選択できます。以下の説明は、コンバインを介した小麦の進歩について説明しています。

コンバインの本体に入ると、茎はカッターバー(櫛のようなコンポーネント)に押し付けられます。櫛の「歯」が茎をつかむと、ナイフのような道具が地面の近くでそれらをスライスします。次に、茎は、茎オーガーによってエレベータに運ばれます。大きな金属製のシリンダーであるアウグルは、穀物を輸送できるように穀物を閉じ込めるネジのような突起を備えています。地面と平行に設定された茎アウグルは、切断された茎をエレベータに掃き出します。これは、穀物をコンバインの中心である脱穀シリンダーに運ぶコンベヤーベルトが取り付けられたローラーのペアです。このシリンダーは、突起のある大きなローラーです。スリットの入った半月形のトラフ(凹面)上を高速で回転します。 シリンダーは穀物の穀粒を茎の頭から分離します。

穀粒から分離されると、茎は脱穀シリンダーの棒によって一掃され、一連のストローウォーカーの最初のものにそれらを堆積させます。これらは大きく、わずかに重なり合う正方形のプラットフォームで、コンバインの後方に向かって徐々に下降します。わずかに振動すると、最初の歩行者はわらを2番目の歩行者に落下させ、2番目の歩行者はわらが3番目の最も低い位置に落下するまで揺れます。その時点で、ストローはシュートを介して地面に落下するか、梱包機で梱包されます。俵に。穀物の茎とは異なり、穀粒は凹面のスリットを通って落ちるのに十分小さく、その下にある穀物パンに引っ掛かります。穀物鍋は振動し、穀粒、もみ殻、および脱穀シリンダーを無傷で通過して一連の振動ふるいにしたいくつかの頭を振る。

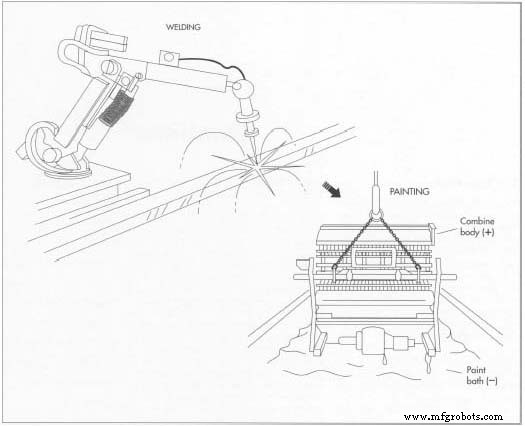

ほとんどのコンバインコンポーネントは鋼板で作られています。鋼の大きなコイルが製造業者に配送され、製造業者は鋼を適切な長さに切断し、成形し、溶接します。溶接はロボットで行われます。

ほとんどのコンバインコンポーネントは鋼板で作られています。鋼の大きなコイルが製造業者に配送され、製造業者は鋼を適切な長さに切断し、成形し、溶接します。溶接はロボットで行われます。

ボディが組み立てられた後、それはオーバーヘッドコンベヤーに取り付けられ、それがペイントバスに運ばれます。塗装は静電的に行われます—塗装はコンバイン本体から反対の電荷を与えられます。この技術により、塗料が金属のすべての露出部分に到達し、腐食のない表面が得られます。

振動により、穀粒はふるいを通り抜け、脱穀されていない頭は閉じ込められます。ふるいに隣接するファンがふるいに空気を吹き付け、籾殻(非常に軽い)をコンバインの後部から後方に吹き飛ばします。次に、脱穀されていないヘッドは、別のオーガーを介してテーリングエレベータに送られ、そこで脱穀シリンダーに戻されます。その間、穀粒は穀物アウグルに落ち、穀物エレベーターに運ばれ、そこで穀物タンクに入れられます。さらに別のアウグルである荷降ろし用アウグルが穀物タンクに挿入され、穀物はそれを通してタンクから取り除くことができます。

コンバインは、多くの農業プロセスが自動化されていた1800年代に開発されました。早くも1826年から、個々の発明家やビジネスマンは、農民が穀物を収穫するのを助けるために何百もの矛盾を発見しました。しかし、これらの初期の機械は、穀物の茎を切る刈り取り機か、もみ殻から穀物を分離する脱穀機の2つの重要な機能のうちの1つしか実行しませんでした。

最初の刈り取り機は、1826年にスコットランドの牧師パトリックベルによって設計されました。1800年代半ばに開発された他の多くの機械の中で、最も成功した機械はアメリカ人のロバートマコーミックによって作成され、彼のより有名な息子のサイラスによって完成されました。ロバートマコーミックは1809年から1831年までさまざまな刈り取り機の設計に取り組み、サイラスマコーミックは父親の仕事を続け、1839年に最初のマコーミック刈り取り機を販売しました。

穀物の穀粒を分離して洗浄するための脱穀機は、1700年代後半に最初に組み立てられ、1830年代までにイギリスとスコットランドで広く使用されていました。次の20年間で、数人のアメリカ人が脱穀機を発明しました。最も成功したのは、1852年に最初の「シカゴピッツ」脱穀機を販売した兄弟であるヒラムとジョンピッツでした。ジェロームケースはまた、1844年に設立され、現在も繁栄し続けている人気の脱穀機を製造しました。

刈り取り機と脱穀機の両方の仕事をすることができる最初の農機具は1828年に特許を取得しましたが、最初のモデルは1838年まで販売されませんでした。このため、コンバインは、改良によって使いやすくなった20世紀初頭まで、大量に使用されていませんでした。

今日、現代のコンバインは、組立ラインで製造される最も複雑な機械です。乗客が自動車の間 6,000個の部品で構成され、コンバインは17,000個以上で構成されています。この複雑さは価格に反映されています。1つの組み合わせで10万ドルもの費用がかかる可能性があります。今日、米国には2つの主要なコンバインメーカーがあります。 JohnDeereとJ.I. Caseの両社は、イリノイ州イーストモーリンのミシシッピ川沿いに隣接する大規模で近代的な製造工場を持っており、1990年には米国とカナダで約11,500のコンバインを販売しました。

原材料

コンバインの製造に使用される主な原材料である鋼板は、幅48インチ(121.92センチメートル)、重量12,000ポンド(5,448キログラム)の巨大なロールで製造工場に配送されます。ほどいた後、ロールをプレートにカットし、次にカット、ドリル、成形、溶接して、コンバイン本体、外部パネル、および穀物タンクを作成します。車軸、ドライブシャフト、オーガー、および支持構造用に、丸い棒鋼と中空の四角い鋼管も切断および穴あけされています。エンジンやトランスミッションなどの複雑なサブアセンブリは、他社の工場で製造されているか、小規模な会社から購入されています。多くの場合、配送車両は、部品が必要な組立ラインに沿った正確な場所に部品を輸送します。組み立て後、コンバインは水性の塗料で塗装されます それは粉末として工場に到着し、高度に精製された水と混合されます。

製造

プロセス

鋼をブランクに切断する

- 1コンバインの製造は、板金の大きなコイルを板金店に配送することから始まります。コイル鋼は、板金店の長さにカットされたラインを構成するいくつかの機械の1つにロードされます。コンピューター制御のローラーがコイルから鋼を引き出し、平らにして、切断機に送ります。鋼はブランクにカットされ、基本的な長方形の形状になり、後で溶接されてコンバインの本体と上部に取り付けられた穀物タンクを形成します。効率を最大化するために、カットトゥレングスラインは事前に決定されたバッチスケジュールで動作します。スチールコイルから切り出された基本的な金属形状は、それらが切り取られる日または週に使用されるため、基本的なコンポーネントの保管はありません。

- 2カット・トゥ・レングスのラインから、ブランクはカット・トゥ・シェイプのラインに移動します。レーザーパンチプレスでは、工業用レーザーがそれらから複雑な形状を切り取り、シャフト、配管、ボルト用の穴を開けます。次に、プレスは最大1,000トンの圧力を加えて、鋼を最終的な形に曲げます。

成形部品の溶接

- 3部品の小さなバッチが板金店から溶接エリアに移動され、そこでセル生産方式が速度と品質管理に使用されます。セル生産方式では、複数の製造機能が1つの領域にグループ化されているため、ある作業から次の作業に部品をすばやく渡すことができ、次の組み立てステップに送られる前に、いくつかのサブコンポーネントが輸送スキッドにロードされます。したがって、スキッドが到着すると、コンポーネントのバッチを組み立てるために必要なすべての部品が存在します。効率をさらに高めるために、鋼板部品の溶接の多くは、強力なコンピューター制御ユニットによって行われます。油圧リフトは、片腕ロボットによって溶接されるコンポーネントを適切に配置します。コンバインの小さなコンポーネントが組み立てられると、ボディが形になり始めます。

コンバインは大きく、複雑で、高価な車両です。現代のコンバインには約17,000の部品が含まれています(自動車には6,000の部品が含まれています)。最高$ 100,000の費用がかかる可能性があります。異なるリール設計により、コンバインは異なる機能を実行できます。単純なフレームの形で、それは現在、生産プロセスの残りを通してそれを運ぶオーバーヘッドロードバーコンベヤートラックに取り付けられています。

コンバインは大きく、複雑で、高価な車両です。現代のコンバインには約17,000の部品が含まれています(自動車には6,000の部品が含まれています)。最高$ 100,000の費用がかかる可能性があります。異なるリール設計により、コンバインは異なる機能を実行できます。単純なフレームの形で、それは現在、生産プロセスの残りを通してそれを運ぶオーバーヘッドロードバーコンベヤートラックに取り付けられています。

絵画

- 4本体が溶接された後、オーバーヘッドコンベヤーが本体を輸送し、静電気を帯びた塗料で満たされた48,000ガロン(181,776リットル)の巨大なタンクである塗料タンクに沈めます。コンバインは屋外で使用および保管されるため、塗料は日光や湿気の悪影響に耐えることができなければならず、静電プロセスにより確実に耐えることができます。静電塗装では、金属コンバイン本体に正の電荷が与えられ、水性塗料には負の電荷が与えられます。反対の電荷が互いに引き付けられるため、正に帯電した物体が負に帯電した塗料を引き付け、塗料をコンバインにしっかりと完全に接着させます(ゴム製ガスケットやその他の非金属部品のみが塗料に触れません)。

- 5コンベヤーがコンバイン本体をペイントバスから持ち上げた後、余分なペイントが滴り落ちることができるように、コンベヤーはそれをタンクの上にしばらく吊るします。次に、本体を華氏363度(摂氏182度)のオーブンに移し、そこで塗料を焼き付けて、硬くて錆びにくい仕上げにします。

- 6塗装後、コンバイン本体は組立ラインを通過し、他の主要コンポーネントを取り付けることができます。必要に応じて、これらのコンポーネントも静電塗装槽に浸されています。車軸、ハブ、タイヤが追加されると、コンバインはオーバーヘッドコンベヤーから取り外され、ステーションからステーションへと牽引されます。

穀物タンクの溶接

- 7コンバインボディの後、他の重要な構造アセンブリはグレインタンクです。穀物タンクの組み立てエリアでは、熟練労働者が複雑な位置決めおよび溶接システムを使用して、2つの10〜Y2分のシーケンスで500を超える個別の溶接を完了します。自動板金処理装置は、板金ショップのカットツーシェイプラインから新鮮なスキッドからフラットシートを引き出します。次に、これらのシートは、2台の車のガレージのサイズの巨大な金属製のテーブルに積み込まれます。次に、油圧シリンダーがサイドパネルを配置し、人間の溶接工がスクランブルして穀物タンクの角を仮付け溶接で固定します。人間の溶接工が危害を加えられない場合、ロボットアームが動き出し、数分で数百回の溶接が行われます。

最終組み立て

- 8ボディとグレインタンクが塗装された後、それらは最終組立ラインに運ばれ、そこで22の異なる組立作業が実行されます。エンジンモジュールなどの主要コンポーネントが取り付けられ、配線と油圧ラインが接続され、すべてのシステムがテストされます。オイル、不凍液、ガスを加えてエンジンを始動します。外側には、キャブ、グレインタンク、エンジンモジュールの広くて平らな表面の上部に透明ポリウレタンの最終コーティングが施され、デカールが施されています。

品質管理

コンバインは高価な農具であり、収穫の重要な日に使用されるため、各ユニットは最高水準の運用パフォーマンスを満たす必要があります。材料や仕上がりによる故障は許されません。したがって、品質管理は原材料の供給者から始まり、最終組み立て後も継続されます。

現在、コンバインメーカーは、板金と棒材の入ってくるサンプルをランダムにテストして、金属に弱点がないことを確認しています。各製造段階で、労働者は誤った製造方法によって引き起こされる欠陥の可能性を制限するための手順を確立します。製造プロセスの各ステーションは、欠陥のないコンポーネントを次のステーションに配送する責任があります。このような製造哲学は、個々の従業員が自分の仕事に欠陥がないかどうかをチェックするように駆り立てます。

未来

過去数年間で、コンバインの設計は変化し、プーリー、ベルト、ドライブシャフトに依存することは少なくなり、電子制御、ソレノイドアクチュエータ、および水力システムに依存するようになりました。今後数年間で、エンジンとトランスミッションの改善により、農家はさらに大きなパワーと燃料効率を得ることができます。開発のもう1つの分野は、脱穀シリンダーです。現在研究されている新しい設計は、穀物をきれいにするために、一方が他方の内側にある2つの回転ケージを特徴としています。このような設計はより効率的であり、コンバインボディをより小さくすることができます。もみ殻を穀物から吹き飛ばすための二次洗浄装置とファンも排除することができます。設計を改善するためのこれらの絶え間ない努力により、コンバインメーカーは、より多くの電力、より大きな容量、およびより高い信頼性を備えたユニットを提供することができます。今日、コンバインは、エンジンのオーバーホールの間に5,000〜10,000時間、わずか10年前のユニットよりも25〜30%多くの電力を提供できます。

製造プロセス

- VMCマシニングとは何ですか?

- モリブデンは他の元素と結合しますか?

- 混ぜる

- ST:STM32H7 MCUは、デュアルコアパフォーマンスと豊富な機能統合を兼ね備えています

- マルチロケーション協同組合向けの穀物および飼料の完全な危険監視ソリューション

- ダナハー、クーパーインダストリーズ、ツール事業を統合し、新会社を設立

- IoTと組み込み分析を組み合わせて、庭の気候変動の影響を示します

- ビジネスインテリジェンスとプロセスマイニングを組み合わせて、データ主導の意思決定を実現

- ステンレス鋼のグレインフィニッシュを使用するのが適切なのはいつですか?

- 結晶粒径と方向が板金部品にどのように影響するか

- コンバインとは?