眼鏡レンズ

背景

眼鏡レンズは、着用者の視力を強化および/または矯正するために眼鏡フレームの内側に収まるガラスまたはプラスチックの光学アイテムです。 1200年代初頭に発明された拡大鏡は、視力を高めるために使用された最初の光学レンズでした。透明な石英とベリルレンズから作られた本発明は、特定の角度に研磨された反射面が視力を高めることができるという重要な発見を明らかにしました。本発明に続いて、アレッサンドディスピナは一般大衆にアイウェアを導入した。アイウェアの需要が高まったため、クォーツレンズとベリルレンズは事実上ガラスレンズに置き換えられました。凸レンズは、近視の矯正を助けるために眼鏡で使用された最初の光学レンズでしたが、近視の矯正のための凹レンズ、乱視の矯正のためのより複雑なレンズ、および1784年にベンジャミンフランクリンによって遠近両用眼鏡が発明されました。

今日着用されているすべての眼鏡の80%以上がプラスチックレンズを使用していますが、プラスチックレンズが常に選択されているわけではありません。ガラスレンズは、プラスチックレンズが導入された1952年まで支配的でした。プラスチックレンズは、レンズが軽量で破損しにくいため、急速に人気が高まりました。今日、プラスチック眼鏡レンズの製造はガラスレンズの製造をはるかに上回っていますが、プロセスは両方のタイプでほとんど同じです。プラスチックレンズとガラスレンズは、微粉砕、研磨、成形の連続した段階で製造されます。望遠鏡、顕微鏡、双眼鏡、カメラ、およびさまざまなプロジェクター用のレンズを製造するために同じプロセスが使用されますが、そのようなレンズは通常、より大きく、より厚く、より高い精度とパワーを必要とします。この記事では、プラスチック眼鏡レンズに焦点を当てます。

過去には、眼鏡技師は眼鏡レンズを製造するために別々の光学研究所に依存していました。今日、顧客向けのレンズを現場で製造するフルサービスの光コンセントが数多くあります。ただし、光コンセントは、レンズの「ブランク」(レンズの前面にさまざまな曲線が研磨された正確なサイズに近いサイズにすでに形成されているプラスチック片)を光学研究所から受け取ります。特定の光学処方には、異なる曲線のブランクが使用されます。

原材料

光学研究所から受け取ったプラスチック製のブランクは、ほぼポリカーボネートなどの丸いプラスチック片です。 75インチ(1.9センチメートル)の厚さまたは厚さで、サイズは眼鏡フレームと同じですが、わずかに大きくなります。ほとんどの完成した眼鏡レンズは、少なくとも研磨されています。 25インチ(0.63センチメートル)ですが、この厚さは、特定の光学処方または必要な「パワー」によって異なる場合があります。眼鏡レンズの製造に使用されるその他の材料は次のとおりです。

- 粘着テープ

- 鉛合金ベースの液体

- 金属

- 染料と色合い

デザイン

眼鏡レンズは、眼鏡フレームに合わせてさまざまな形状に設計されています。各レンズの厚さと輪郭は異なります  工場からレンズブランクを受け取った後、光学検査技師は適切なブランクを選択して、レンズメーター。これは、レンズブランクの「光学中心」(顧客の瞳孔の中心にあるべき点)を見つけてマークするために使用される機器です。必要な修正の範囲と種類によって異なります。さらに、レンズのエッジを囲む斜角は、レンズを目的の眼鏡フレームに保持するように設計されます。金属やリムレスフレーム用のレンズなど、一部のレンズでは、フレームにしっかりと収まるように、より詳細なエッジングが必要になります。

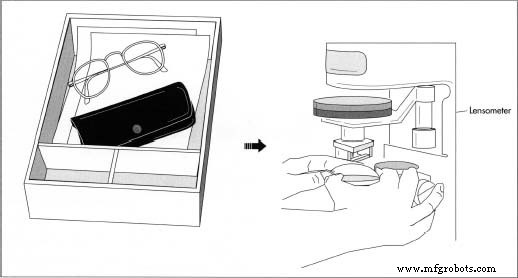

工場からレンズブランクを受け取った後、光学検査技師は適切なブランクを選択して、レンズメーター。これは、レンズブランクの「光学中心」(顧客の瞳孔の中心にあるべき点)を見つけてマークするために使用される機器です。必要な修正の範囲と種類によって異なります。さらに、レンズのエッジを囲む斜角は、レンズを目的の眼鏡フレームに保持するように設計されます。金属やリムレスフレーム用のレンズなど、一部のレンズでは、フレームにしっかりと収まるように、より詳細なエッジングが必要になります。

球面レンズとして知られる凸レンズと凹レンズでは、レンズごとに1つのグラウンドカーブが必要ですが、非点収差を補正するにはさらに多くのカーブが必要です。レンズの1つまたは複数の曲線の角度と角度によって、レンズの光学強度が決まります。

レンズが成形された後、フレームに挿入される前に、さまざまなレンズ処理と色合いが追加されます。コーティングは、処理または色合いで満たされた加熱された金属ビンにレンズを浸すことによって追加されます。利用可能なトリートメントとティントには、さまざまなサングラスのティントとカラー、紫外線のティント、耐久性と耐衝撃性のあるトリートメント、および傷のつきにくいトリートメントが含まれます。ティントの最新の進歩の中には、通常のクリアレンズの利点とサングラスの保護を組み合わせた感光性ティントがあります。これらのレンズは、放射される太陽光の量に合わせて調整されるため、必要に応じて日焼け止めを提供します。

アイウェアにはさまざまなグレードのプラスチックが使用されていますが、最も人気のあるのは、耐衝撃性のポリカーボネートプラスチックである「フェザー級」です。このタイプのプラスチックレンズは、通常のプラスチックレンズよりも耐久性があり、30%薄くて軽いです。それはまたより高価なレンズです。他のレンズタイプには、標準の「CR 39」商品名のプラスチックレンズ(CR 39はモノマープラスチック)や、通常のプラスチックレンズよりも20%薄くて軽い「ハイインデックス」プラスチックレンズがあります。

製造

プロセス

次の手順は、プラスチックレンズが光学実験室で製造されていることを前提としています。

- 1光学検査技師は、検査室のコンピューターにプラスチックレンズのペアの光学処方を入力します。次に、コンピュータは、必要な処方箋を作成するために必要な詳細情報を指定するプリントアウトを提供します。

- 2この情報に基づいて、技術者は適切なプラスチックレンズブランクを選択します。各ブランクは、顧客の眼鏡フレームと元の作業指示書とともに処方トレイに入れられます。処方トレイは、製造プロセス全体を通して技術者に残ります。

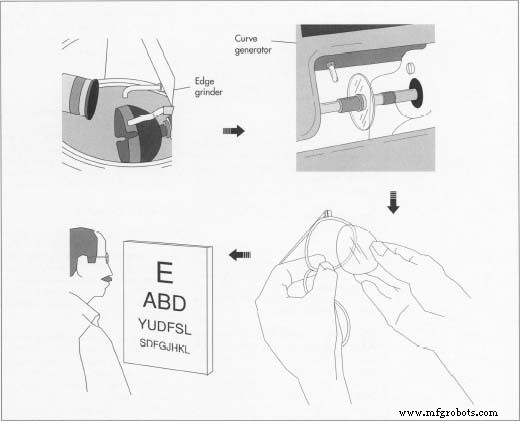

適切なカーブはすでにレンズの前面に研磨されていますが、技術者はカーブを研磨してレンズの前面に配置する必要があります。レンズの裏側。これはカーブジェネレータで行われます。レンズを研磨した後、エッジグラインダーに入れます。エッジグラインダーは、各レンズを適切な形状に研磨し、レンズが眼鏡フレームに合うようにエッジの周りに斜角を配置します。必要な色合いの適用に続いて、レンズはフレームに入れられます。

適切なカーブはすでにレンズの前面に研磨されていますが、技術者はカーブを研磨してレンズの前面に配置する必要があります。レンズの裏側。これはカーブジェネレータで行われます。レンズを研磨した後、エッジグラインダーに入れます。エッジグラインダーは、各レンズを適切な形状に研磨し、レンズが眼鏡フレームに合うようにエッジの周りに斜角を配置します。必要な色合いの適用に続いて、レンズはフレームに入れられます。 プラスチック製のブランクには、すでに前面に研磨されたさまざまな曲線があります。したがって、技術者は各レンズに必要な光学処方に対応するブランクを選択する必要があります。残りの光学処方、またはパワーは、レンズの背面に研磨する必要があります。

ブロッキング

- 3技術者は、レンズをレンズメーターに配置します。レンズメーターは、レンズブランクの「光学中心」(顧客の瞳孔の中心にあるべき点)を見つけてマークするために使用される機器です。次に、「ブロッキング」プロセス中に前面に傷が付かないように、各ブランクの前面に粘着テープを貼り付けます。次に、技術者は、ブロックをブランクの前面に融合する加熱された鉛合金を含む「ブロッカー」マシンに、一度に1つのレンズブランクを配置します。ブロックは、研削および研磨プロセス中に各レンズを所定の位置に保持するために使用されます。

- 4次に、技術者は各ブランクを、光学処方用に設定された粉砕機であるジェネレーターに配置します。ジェネレーターは、適切な光学曲線を各レンズの背面に研磨します。このステップの後、レンズは「仕上げ」または研磨する必要があります。

研磨

- 5技術者が金属レンズを選択しますラップ -レンズの必要な光学処方に対応する型。両方のレンズは、各レンズの背面が適切なラップにある状態で清澄機に配置されます。次に、各レンズの前面が一連の仕上げ操作で研磨されます。まず、各レンズを柔らかいサンドペーパーで作られた研磨仕上げパッドにこすりつけます。 滑らかなプラスチックで作られた2番目のファイニングパッドが元のサンドペーパーパッドの上に置かれた後、水がレンズの上を流れる間、ファイニングマシンがパッドを円を描くように回転させるので、レンズは再び研磨されます。最初の清澄プロセスが完了した後、2つのパッドを剥がして捨てます。

- 6次に、各レンズからラップを外し、しばらくお湯に浸します。次に、ラップをレンズに戻し、清澄機に配置します。ここで、3番目の最後の清澄パッドが取り付けられます。精製機は、酸化アルミニウム、水、およびポリマーからなる研磨剤がレンズ上を流れる間、パッドを円運動で回転させます。

- 7レンズを清澄機から取り外し、各レンズに取り付けられているブロックを小さなハンマーでそっと取り外します。次に、テープを各レンズから手で取り除きます。ラップは、他のレンズを保持するために使用される前に滅菌されます。

- 8各レンズには、赤いグリース鉛筆で「L」または「R」のマークが付けられています。 左右のレンズを示します。レンズを再びレンズメーターに配置して光学中心をチェックおよびマークし、適切な光学処方に必要な他の曲線を検査した後、リープパッド 次に、小さな丸い金属製のホルダーが各レンズの背面に取り付けられます。

面取り

- 9次に、技術者は眼鏡フレームの形状に一致するレンズパターンを選択し、パターンとレンズをエッジングマシンに挿入します。機械は各レンズを適切な形状に研磨し、レンズが眼鏡フレームに合うようにレンズの端の周りに斜角を配置します。このプロセス全体を通して、水がレンズ上を流れます。

- 10レンズに追加の研磨が必要な場合、プロセスは取り付けられたパワーグラインダーを使用して手作業で行われます。このステップは、より正確な斜角を必要とする金属またはリムレスフレームにレンズを挿入するために必要です。

- 11最後に、レンズを希望のトリートメントまたはティントコンテナに浸します。乾燥後、眼鏡レンズは目的のフレームに挿入する準備が整います。光学研究所は、フレームなしでレンズを光出口に送り返す場合があります。その場合、光出口はレンズをフレームに挿入します。

副産物

製造工程からの副産物または廃棄物には、プラスチックのほこりまたは細かい削りくず、および酸化アルミニウム、水、およびポリマーからなる液体研磨化合物が含まれます。廃棄物は、廃棄する前に、衛生化合物(猫のトイレのバーミキュライト)と一緒に48時間金属製のゴミ箱に入れられます。

品質管理

プラスチック眼鏡レンズは、米国規格協会および食品医薬品局(FDA)によって設定された厳格な基準を満たす必要があります。さらに、認可されたすべての光学研究所は全米光学協会に属しており、品質と安全性に関する規定のガイドラインを厳守する必要があります。

通常の製造工程を通じて、プラスチックレンズは4つの基本的な検査を受けます。これらの検査のうち3つは実験室で行われ、4つ目は眼鏡が顧客に渡される前に光出口で行われます。他の定期検査もお勧めします。 4つの検査には、製造プロセスの前に光学処方をチェックし、光学センターの配置を確認することが含まれます。レンズに傷、欠け、粗いエッジ、またはその他の傷がないか視覚的にチェックします。レンズがレンズメーターで表示される前に光学処方を視覚的にチェックし、レンズがレンズメーターにある間に光学系を検証します。定規を使用してフレームの位置合わせを測定および検証します。

製造プロセス