サンドペーパー

背景

最もよく知られている種類の研磨布紙は、おそらく家庭用木工職人が塗装用の家具や工芸品を準備するためのサンドペーパーの個々のシートですが、「研磨布紙」という貿易用語は、実際には、個人用と工業用の両方のはるかに幅広い製品を含みます。これらの製品は多くの形態をとっていますが、すべてが本質的に柔軟なバッキングに取り付けられた研磨グリットの単層です。最もよく知られている形に加えて、サンドペーパーはベルト、ロール、ディスクで消費者に提供されています。ただし、研磨布紙の最大のユーザーは、工業生産のさまざまな段階で大規模な研磨剤を使用するメーカーです。たとえば、研磨布紙は家具業界と自動車業界の両方で重要です。

研磨布紙は、中国人が羊皮紙に天然ガムで接着された砕いた殻と種子を使用した13世紀にまでさかのぼります。 1769年までに、コーティングされた研磨紙がパリの路上で販売されていました。 1808年の記事には、研磨布紙の製造プロセスが記載されており、1835年に、研磨布紙を製造する機械について米国特許が発行されました。

常に非常に用途の広いツールであるとは限りませんが、研磨布紙は元々、研磨や塗装やメッキ用の表面の準備などの仕上げ用途に限定されていました。バッキングの強度と研磨鉱物の特性が改善されたことにより、研磨布紙は現在、ヘビーデューティーアプリケーションに使用できます。今日、研磨布紙の産業用途は、研磨布紙のシートを使用した手作業による研磨から、300馬力の電気モーターを使用して幅数フィートのベルトを駆動する大型機械を使用した研削鋼まで多岐にわたります。

現在、米国では約40社がジャンボロールを製造または輸入しています。設備、原材料、エネルギー、労働力に多額の投資が必要なため、業界の規模は限られています。多くの企業がジャンボロールをディスクやベルトなどの使用可能な製品に変換しています。

原材料

ほとんどのコーティングされた接着剤製品には砂も紙も含まれていないため、「サンドペーパー」という名前は実際には誤称です。一般に、それらは有機または合成のある種の研磨鉱物で構成されています。柔軟なバッキング;と接着剤。特別な用途のために、他の材料が追加される場合があります。研磨布紙のジャンボロールを製造するほとんどの企業は、これらの製品の製造を専門とする独立した企業から鉱物と裏打ち材を購入しています。天然鉱物は鉱物を採掘して処理する会社から、合成鉱物はそのような耐火材料を専門とする会社から、そしてほとんどの裏付けは繊維メーカーから来ています。

研磨布紙製品の重要な部分である砥粒は、天然または合成鉱物のいずれかである可能性があります。ガーネットやエメリー(鉄不純物を含むコランダム)などの天然鉱物は硬度が非常に高いため、木材関連の製品での使用は限られていますが、クロッカス鉱物(天然酸化鉄)はその柔らかさのために研磨剤としての使用が制限されています。ただし、そのような天然鉱物は研磨剤市場の1パーセント未満を構成します。金属加工用途では、合成鉱物が一貫した品質を提供し、柔軟な裏地にしっかりと接着する細長い構造で特別に製造できるため、合成鉱物のみが必要です。

特定の研磨布紙製品を使用すると、その製品に使用される鉱物が決まります。酸化アルミニウムが最も一般的な研磨剤であり、炭化ケイ素がそれに続きます。炭化ケイ素はより硬くて鋭いため、ガラスやその他の非金属材料を含む用途に使用されます。より丈夫な研磨剤である酸化アルミニウムは、高い力が一般的である金属加工用途に使用されます。ジルコニウムアルミナとアルミナを含む鉱物は、通常、鋳造所など、非常に頑丈な研磨剤が必要な場合に使用されます。ダイヤモンドや立方晶窒化ホウ素などの高価で非常に硬い鉱物は、特別な研磨プロセスに制限されています。

砥粒のサイズは、小麦粉(2,000グリット)のように見える微粒子から、グラニュー糖のように見える大きな粒子()までさまざまです。 (60グリット)。より細かい粒子は表面仕上げ用途に使用され、より大きな粒子は成形および材料除去用途に使用されます。煙中の空気中の粒子のサイズの粒子を使用して均一で非常に小さな粒子研磨剤を製造する最近の開発により、超仕上げとして知られる微研磨の用途が生まれました。 その他の改善には、微細な鉱物を小さな中空の球体にクラスター化する、または従来の粒子のサイズの礫岩にする特許技術が含まれます。このような改良により、切削能力が向上し、研磨布紙製品の耐用年数が延長されました。

バッキングは、研磨鉱物が付着する柔軟なプラットフォームです。用途の広い製造ツールとしての研磨布紙の開発は、裏打ち材の改良に一部起因している可能性があります。強力で柔軟な裏打ちがなければ、研磨布紙は乱暴な取り扱いや研削助剤としてよく使用される液体の影響に耐えることができませんでした。

バッキングには4つの基本的な素材があり、それぞれに固有の属性があります。紙は裏打ち材の中で最も軽く、最も弱いものです。材料強度が不足しているため、手作業での紙の有用性は制限されますが、その柔軟性により、研磨布紙がワークピースの輪郭にぴったりとフィットする必要があるアプリケーションに最適です。連の物理的重量に応じて増加するスケールで等級分けされた紙の裏地は、AからFの重量で提供されます。特別に処理されない限り、紙を水やその他の液体と一緒に使用することはできません。

織られた繊維から作られたバッキングは、J、X、Y、M、およびHの徐々に重い重量指定で提供され、通常、綿、ポリエステル、またはレーヨンで作られています。 バッキングの織り方は、90度の角度で織られた繊維から、90度の角度で重ねられて縫い合わされた繊維までさまざまです。あまり一般的ではないメッシュまたはスクリーンパターンは、湿った低圧の用途で必要とされる材料の裏打ちに使用されます。繊維裏地は、一部の乾式高圧用途で使用される樹脂含浸布繊維の多層でできています。最近開発されたフィルムバッキングにより、精密仕上げにおける研磨布紙の効果が向上しました。均一に厚い合成フィルムを特殊なミクロンサイズの鉱物とともに使用して、部品に反射率の高い仕上げと精密な寸法を作成できます。

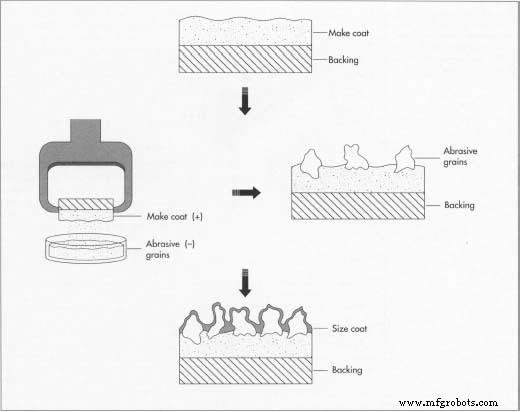

接着剤または接着剤は2層で裏地に塗布され、それぞれが異なる目的を果たします。 メイクコートと呼ばれる接着剤の最初の層 研磨鉱物を裏地に保持します。接着剤と粒子の最初の層が塗布された後、2番目の接着剤であるサイズのコート 製造される製品の種類に応じて、さまざまな厚さで塗布されます。サイズコートの薄層は、より多くの研磨鉱物を露出させたままにし、より積極的に切断する製品を生み出します。より多くのミネラルを覆うサイズのコートのより厚い層は、より積極的にカットしないが、より細かい仕上げを作成する製品を作成します。

製造

プロセス

裏地にメイクコートを塗る 1

- 1典型的なサンディングベルトは、「X」ウェイトの綿布の裏地、100グリットの酸化アルミニウム、および樹脂ボンドを含む研磨布紙の大きなロールの製造に端を発しています。裏打ち材の片面にメイクコートを塗ると生産が始まります。

ほとんどの研磨布紙には砂も紙も含まれていないため、「サンドペーパー」という用語は誤称です。代わりに、一般的な研磨布紙には、綿、ポリエステル、またはレーヨンの裏地が含まれており、接着剤の裏地の最初の層であるメイクコートが塗布されています。次に、研磨粒子は、粒子に電荷が与えられる静電堆積プロセスを使用して適用されます。最後に、接着剤の別の層であるサイズコートが塗布されます。

ほとんどの研磨布紙には砂も紙も含まれていないため、「サンドペーパー」という用語は誤称です。代わりに、一般的な研磨布紙には、綿、ポリエステル、またはレーヨンの裏地が含まれており、接着剤の裏地の最初の層であるメイクコートが塗布されています。次に、研磨粒子は、粒子に電荷が与えられる静電堆積プロセスを使用して適用されます。最後に、接着剤の別の層であるサイズコートが塗布されます。

メイクに研磨剤を塗布する

コート

- 2次のステップである研磨鉱物の塗布は、鉱物の配向と密度を決定するため、製造プロセスで最も重要です。過去には、接着剤の最初の層を備えたバッキングは、ランダムに配向されたグリットの薄層を適用する研磨剤の制御された流れの下を通過しました。今日、バッキングは、バッキングの反対側の電荷が与えられた状態で、静電的に帯電した研磨剤のパンの上に、接着面を下にして通過します。反対の電荷により、研磨剤がバッキングに均一に付着し、可能な限り最大の寿命を持つ非常に鋭く、高速切断の研磨布紙ツールが得られます。

- 3柔軟なバッキングの鉱物密度を制御すると、製品設計に2つの重要なバリエーションが生じます。オープンコート研磨剤とクローズドコート研磨剤です。オープンコート製品には、バッキングの表面積の50〜70%を覆う砥粒が含まれています。この低密度により、完成品は柔軟になり、目詰まりしたり、作業材料の一部が詰まったりするのを防ぎます。クローズドコート製品では、鉱物が利用可能な表面積の100%をカバーするため、完成品は仕上げ用途に適し、オープンコート製品よりも粗い取り扱いに適しています。

サイズコートを塗る

- 4穀物がメイクコートに埋め込まれたら、ロールを乾燥させ、サイズコートを塗布するために移動します。サイズコートを塗布した後、ロールを再度乾燥させ、注意深く制御された温度と湿度の条件下で硬化させます。ザ

サンドペーパーは、さまざまなサイズと形状をとることができ、一般的な手からさまざまな用途に使用できます。 -ここに示されているシートは、300馬力の電気モーターを使用して数フィート幅のベルトを駆動する巨大な機械に示されています。完成品は大きなスプールに巻かれ、サンディングベルトやその他のアイテムに変換される会社に出荷されます。

サンドペーパーは、さまざまなサイズと形状をとることができ、一般的な手からさまざまな用途に使用できます。 -ここに示されているシートは、300馬力の電気モーターを使用して数フィート幅のベルトを駆動する巨大な機械に示されています。完成品は大きなスプールに巻かれ、サンディングベルトやその他のアイテムに変換される会社に出荷されます。 - 5変換された製品に特別な特性を与えるために、追加の材料とプロセスが含まれる場合があります。そのような処理の1つは、高圧用途での一部の金属の研削を改善する研削助剤をサイズコートに追加することです。別の処理では、バッキングの非研磨面に感圧接着剤を塗布して、ある種のサンディングディスクを作成します。木材にベルトを使用する際に発生する静電気を低減するために、材料を追加することもできます。 サテンと呼ばれるプロセスで、2つの近接したスチールローラーにロールを通過させます。 突き出た鉱物を粉砕し、細かい仕上げ用途向けに設計された均一な厚さの製品を残します。

ロールを曲げる

- 6研磨布紙をベルトまたはその他の製品に変換する前に、体系的に曲げたり曲げたりして、接着剤の連続層を破壊します。新しく製造されたロールは非常に硬いため、他の製品に変換したときに適切に機能しないため、この屈曲が必要です。屈曲は、一方向または複数方向のいずれかに適用できます。一方向に曲げると、通常、ロールの端に対して90度の角度で結合が切断されます。ベルトが成形品表面の輪郭に正確に一致する必要がある特殊な用途では、ベルトの側面に平行な線に沿って一方向の曲げが適用されます。複数の屈曲により、ベルトの側面に対して45度の角度で十字パターンで、または90度と45度の方向の組み合わせで結合が切断されます。後者は非常に柔軟なベルトを生成しますが、そのような屈曲は製品の耐用年数を大幅に短縮します。

変換

- 7ロール材を研磨ベルトに変換することは、研磨布紙のストリップを希望の幅に切断することから始まります。次に、各ストリップを適切な長さにカットし、両端を結合します。一般的なベルトのジョイントは、45度で重なり合うスプライスです。狭いベルトはより鋭角で接合され、広いベルトはより大きな角度で接合されます。スライスでのベルトの厚さの変化の重要性と、使用中にベルトが受ける応力の量に応じて、さまざまなスプライシング技術を適用できます。接合用のスプライスを準備する際の一般的な方法の1つは、スカイビングです。 ベルトの端から研磨剤または裏当ての層を取り除くプロセス。仕上げ用途に使用される製品の接合部の厚さを最小限に抑えるために、両端が削られています。精度の低い用途に使用される粗い粒子の製品は、片方の端だけが削られています。他の製品の変換も同様に進行します。たとえば、サンディングディスクはロール材の適切なサイズのセクションから始まり、機械が中央に穴が開いた個々のディスクを打ち抜きます。

品質管理

研磨布紙製品の品質は、研磨業界内の業界団体によって確立されたさまざまな政府および自主基準によって管理されています。これらの基準は、主に安全性と製品の一貫した等級付けと識別に関係しています。安全基準は米国規格協会(ANSI)の出版物B7.7に記載されており、穀物のサイズと識別の基準はANSIの出版物B74に記載されています。 18.

未来

研磨布紙は、一部の製品の使用法が変更される可能性がありますが、消費者および製造業にとって信頼性が高く有用なツールとして存続します。例えば、不織布研磨製品が改善され、よりよく認識されるようになるにつれて、それらはいくつかの研磨布紙製品に取って代わる可能性がある。鉱物とバッキングの継続的な開発により、既存の研磨布紙製品の性能が向上します。新しいフィルムバッキングと超微細研磨鉱物により、反射率が高く精密な仕上げへの新しいアプローチが可能になります。また、研磨布紙は、設計が改善され、より優れたコンピューター制御が利用可能になるにつれて、自動化された機器でより多く使用されるようになります。

製造プロセス

- SAE J1392 Grade 050AL 冷間圧延およびコーティング

- SAE J1392 グレード 050BH 冷間圧延およびコーティング

- SAE J1392 グレード 050BL 冷間圧延およびコーティング

- SAE J1392 グレード 050CH 冷間圧延およびコーティング

- SAE J1392 グレード 050CL 冷間圧延およびコーティング

- SAE J1392 グレード 050SH 冷間圧延およびコーティング

- SAE J1392 グレード 050SL 冷間圧延およびコーティング

- SAE J1392 グレード 040ZL 冷間圧延およびコーティング

- SAE J1392 グレード 045AH 冷間圧延およびコーティング

- SAE J1392 グレード 045AL 冷間圧延およびコーティング

- SAE J1392 グレード 045BH 冷間圧延およびコーティング