ホッチキス

背景

それらの用途があるのと同じくらい多くの種類のホッチキスが事実上あります。ホッチキスは、次の用途に使用するために製造されています。医療分野;カーペットの粘着;電線と断熱材の設置;額縁の製造、そしてもちろん、家庭やオフィスで。

ホッチキスのサイズも、ミニホッチキス(指が小さい)から両手で使用できるものまでさまざまです。また、ステープルの標準サイズは特にありませんが、基本的な家庭用(オフィス)タイプで、ワイヤサイズはです。直径017インチ—一般的に一般的に受け入れられています。平均的な多目的ホッチキスは、ワイヤサイズの平均で動作します。直径050インチ。建設業界で使用されるホッチキスは、プリロードされたマガジン(パケット)に付属する釘に似たものを利用します。これは、銃器の弾薬に似ており、短距離ではおそらくほぼ致命的です。

数十回の使用の可能性がある場合でも、ホッチキスは、複数ページのドキュメントやその他の関連するオフィスタスクの製本に最も頻繁に使用されます。それらは非常に安価です。「典型的な」家庭用またはオフィス用ホッチキスの価格は10.00ドル未満で、5,000個のホッチキスのパケットは2.00ドル未満です。

原材料

ホッチキスは多くの部品で構成されており、そのほとんどが金属プレスやバネ式部品です。典型的な家庭用またはオフィス用ホッチキスの主なコンポーネントには、ベースが含まれます。アンビル(ホチキス止めするドキュメントを置く金属プレート);マガジン(ステープルを保持します);金属製のヘッド(マガジンを覆う);ハンガー(ベースに溶接され、マガジンとベースを接続するピンを保持します)。部品をまとめるためにリベットが使用され、ピンは上半分と下半分のヒンジポイントです。製品の強化とホッチキスの見た目の美しさの両方に使用されるゴムとプラスチックの材料もあります。ホッチキスのスプリングは通常、2つの別々の役割を果たします。つまり、ホッチキスの列をトラックに並べて使用できる状態に保ち、プランジャーブレードを元の上の位置に戻します。 (プランジャーブレードはギロチンとして機能し、押し下げられるたびに1つのステープルをステープルの列から分離します。)

最新のホッチキスは、ほぼ完全にプラスチックで作られています。しかし、現在、最も一般的に使用されているホッチキスは、依然として金属製のものです。したがって、以下は金属ホッチキスとその製造方法にのみ焦点を当てています。

製造

プロセス

ホッチキスはさまざまな用途で同じサイズで製造されていますが、それぞれの動作の背後にある基本原理は同じであり、主要なコンポーネント(スプリング、スタンピング、リベット、モールディング、ピン)は、完成すると次のようになります。同様の完成品を作成するために組み立てられます。

スプリングの形成

- 1基本的なホッチキスには、コイルとリーフの2種類のスプリングが使用されています。コイルスプリングは、一定の圧力と解放に耐え、その形状を維持する能力を備えた金属で作られています。コイルばね材は適切に巻かれています

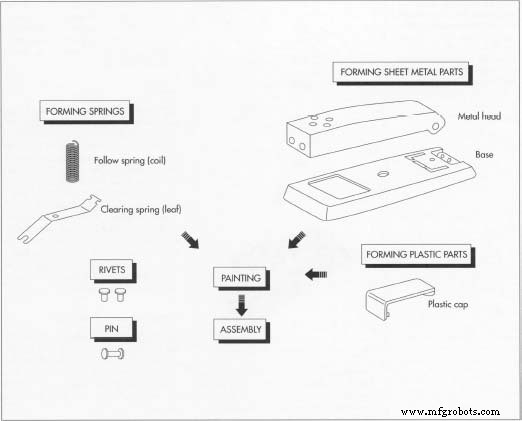

ホッチキスの部品は、さまざまな方法で形成されてから、一緒になって完成品を形成します。フォロースプリングなどのコイルスプリングをロッドに巻き付けて熱処理し、クリアリングスプリングなどの板ばねを丸めたり曲げたりして適切な形状にします。ヘッドやベースなどの板金部品は通常、パンチとダイの間にスタンプされますが、プラスチック部品は射出成形できます。サイズの棒(鉛筆に細いワイヤーを巻くのと同様)を熱処理して、金属の特性に変化をもたらします。この変化により、金属に「弾力性」が与えられます。熱処理されたコイルスプリングは、合理的な範囲内で引き離して一緒に押すことができ、それでも元の巻き上げ状態に戻すことができます。コイルスプリングの良い例は、フォロースプリングです。 ケースをフォローブロックに接続します -マガジンの一端に向かってステープルを保持するマガジン内の金属片。

ホッチキスの部品は、さまざまな方法で形成されてから、一緒になって完成品を形成します。フォロースプリングなどのコイルスプリングをロッドに巻き付けて熱処理し、クリアリングスプリングなどの板ばねを丸めたり曲げたりして適切な形状にします。ヘッドやベースなどの板金部品は通常、パンチとダイの間にスタンプされますが、プラスチック部品は射出成形できます。サイズの棒(鉛筆に細いワイヤーを巻くのと同様)を熱処理して、金属の特性に変化をもたらします。この変化により、金属に「弾力性」が与えられます。熱処理されたコイルスプリングは、合理的な範囲内で引き離して一緒に押すことができ、それでも元の巻き上げ状態に戻すことができます。コイルスプリングの良い例は、フォロースプリングです。 ケースをフォローブロックに接続します -マガジンの一端に向かってステープルを保持するマガジン内の金属片。 - 2飛び込み台に似た板ばねは、通常、薄い鋼片を曲げるか圧延(わずかにカール)させてから、内部応力が発生する温度まで注意深く加熱することによって作られます。にんじんを縦に薄くスライスして氷水に入れると、にんじんが丸くなります。これは、ばねが適切に熱処理されたときに観察されるのと同じ効果です。鋼はカールした位置または平らな位置を維持し、それに加えられた曲げ運動に抵抗します。板ばねの一例は、クリアリングスプリングです。 ホッチキスの下側にある、上部アセンブリ(マガジンと金属製のヘッド)からベースのラッチを外すことができる部分。

部品のプレス加工

- 3スタンピングは通常、パンチとダイの間に挟まれたさまざまな厚さの平らな板金材料でできています。パンチが材料を押すと、シートから材料(パンチの形状)を「はさみ」ます。丸めた生地にクッキーカッターを使用する場合にも、同様の原理が適用されます。スタンピング素材も

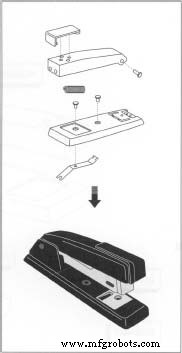

ピン、スタンピング、およびスプリングは段階的にサブアセンブリされ、次に上半分と下半分と一緒に組み立てられます。ホッチキスフレーム。最後に組み立てるのは、足の滑り止めゴムパッド)とスナップ式のプラスチックキャップです。ペーパータオルのロールのように見える材料のコイルの形。 (材料の種類と厚さは、製造される部品の構成によって異なります)。コイルにより、コイルフィーダーを使用してパンチとダイに材料を自動的に供給することができます。コイルから部品が打ち抜かれるにつれて、コイルは徐々に巻き戻されます。これは、パンチとダイの間に材料を保持するためにオペレーターを必要としないため、スタンピングを大量生産する非常に費用効果の高い方法です。ベース、メタルヘッド、アンビルなど、スプリングやリベット以外の主要な金属部品のほとんどは、この方法で作られています。

ピン、スタンピング、およびスプリングは段階的にサブアセンブリされ、次に上半分と下半分と一緒に組み立てられます。ホッチキスフレーム。最後に組み立てるのは、足の滑り止めゴムパッド)とスナップ式のプラスチックキャップです。ペーパータオルのロールのように見える材料のコイルの形。 (材料の種類と厚さは、製造される部品の構成によって異なります)。コイルにより、コイルフィーダーを使用してパンチとダイに材料を自動的に供給することができます。コイルから部品が打ち抜かれるにつれて、コイルは徐々に巻き戻されます。これは、パンチとダイの間に材料を保持するためにオペレーターを必要としないため、スタンピングを大量生産する非常に費用効果の高い方法です。ベース、メタルヘッド、アンビルなど、スプリングやリベット以外の主要な金属部品のほとんどは、この方法で作られています。

ブレーキフォーミング

- 4部品にスタンプを押した後、通常は成形されます。形状が複雑な場合は、別のタイプのパンチアンドダイを使用します。材料を柔らかくするために材料を加熱して、材料をより簡単に曲げることもできます。ほとんどのホッチキス部品の角はやや正方形であるため、通常、材料は90度の角度で曲げられます。現在、同じ操作中にスタンピングとブレーキ成形プロセスを実行するマシンがあります。彼らは同時に形を打ち抜き、それらを曲げて適切な部品を作ります。これにより、すべての部品を作成するために必要なセットアップやさまざまなマシンの量が不要になります。

リベット

- 5リベットは通常、かなり丈夫な鋼材でできていますが、ある程度の弾力性も必要です。リベットは、ネジやナットと同じように部品を固定するように設計されていますが、リベットは1つの部品であり、簡単に分解できない点が異なります。通常、一方の端には頭があり(釘やネジなど)、もう一方の端は通常中空です(部分的または全長に沿って)。リベットは、棒材を切り取り、鍛造して目的の形状にすることで作られます。鍛造はスタンピングと同様のプロセスですが、出発材料がすでにほぼ同じサイズになっている点が異なります。鍛造はサイズと形状の変化を最小限に抑えます。ただし、材料の強度は大幅に向上します。

プラスチック成形品の作成

- 6ホッチキスのプラスチック部品は、液化プラスチックを金型に射出成形する射出成形で作られています。液体は開いたボイドに流れ込み、次に冷却されます。ダイが冷えると、プラスチックが固化し、ダイの形になります。ダイが開かれ、部品が取り外されます。

ピンを作る

- 7ピンは棒材に過ぎず、のこぎりまたはマシニングセンターで特定の長さに切断されます。ピンはホッチキスの上半分と下半分のヒンジポイントとして使用されるため、通常、強力な熱処理可能な金属で作られています。

絵画

- 8さびを防ぐため、または外観上の理由から、一部のコンポーネントは塗装されています。部品は小さなラックに吊るされ、コンベヤーにセットされ、スプレーノズルを通過します。一部の自動塗装操作では、部品と塗装を行う静電スプレーを使用します。 帯電しています。塗料と部品には反対の電荷が与えられます。たとえば、反対の電荷が互いに引き合うため、塗料には負の電荷が与えられ、部品には正の電荷が与えられます。静電塗装により、部品のすべての可能なスペースが均等に塗装されます。この方法では、無駄な塗料(オーバースプレー)も排除されます。

アセンブリ

- 9ピン、スタンピング、およびスプリングは段階的に組み立てられ、ホッチキスフレームの上半分および下半分と一緒に組み立てられます。ベース、ハンガー、アンビル、およびクリアリングスプリングで構成される下部サブアセンブリの場合、部品は、リベットを正しい穴に配置できるように、部品を所定の位置に保持するアセンブリジグに配置されます。リベットが所定の位置にロックされると、軌道リベットと呼ばれるツールが使用されます。 リベットの中空の端を外側に倒れるまで回転させ、パーツを一緒にキャプチャします。マガジンサブアセンブリ、ケース、フォロースプリング、ドライバーラムスプリング、および金属ヘッドで構成される上半分は、独自のアセンブリジグで同じ方法で組み立てられます。

- 10上半分と下半分が別のジグにまとめられ、2つを接続するピンが所定の位置にリベットで留められます。最後に、足(滑り止めゴムパッド)やプラスチックキャップなどの仕上げがスナップされます。

品質管理

すべてのコンポーネントのサンプルは、製造時に個別にテストされます。一定の割合の部品は、自動機械から外れるときに徹底的にチェックされます。重要な寸法が精査され、機械が調整されるか、工具が摩耗したときに修理/交換されます。

部品が組み立てられると、機能についてサンプル検査が行われ、摩耗するまで少数のユニットが継続的に循環されます。摩耗したコンポーネントの適合性をチェックして、通常の摩耗なのか設計上の欠陥なのかを判断します。

寿命と製品保証を決定する重要な項目は、工場で推奨されるステープルの使用です。誤ったステープルの使用は、ステープルの誤動作の大部分を引き起こすと言われています。一部のホッチキス会社は、ホッチキスがユニットで排他的に使用されている場合にのみ、ホッチキスを(無料またはわずかな料金で)サービスすることに注意してください。

未来

ホッチキスは、他のほとんどのメカニズムと同様に、継続的に調整および改善されています。新しい材料とプロセスが開発されるにつれて、多くの用途があらゆる種類の製品に組み込まれるようになり、ホッチキスも例外ではありません。同様に、最新の用途の1つがステッチの代わりとして医療分野にあるため、ホッチキスの用途は増え続けるでしょう。

製造プロセス