CNC旋盤で知っておくべき6つのヒント

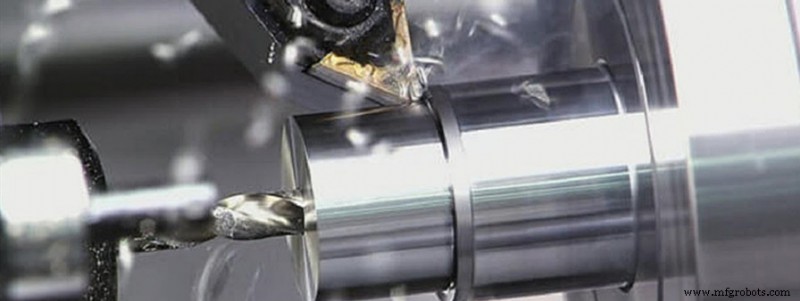

CNC 旋削の加工プロセスは通常の旋盤の加工プロセスと似ていますが、CNC はクランプ プロセスであるため、すべての旋削プロセスが連続的かつ自動的に完了するため、次の点に注意する必要があります。

1.切断パラメータの合理的な選択

高能率な金属切削には、加工する材料、切削工具、切削条件の3つが大きく影響します。これらは、加工時間、工具寿命、加工品質を決定します。経済的で効果的な加工方法は、切削条件の合理的な選択でなければなりません。

切削条件の 3 つの要素である切削速度、送り速度、切削深さは、直接工具の損傷につながります。切削速度が上がると、工具先端の温度が上昇し、機械的摩耗、化学的摩耗、熱的摩耗が発生します。切削速度が上がると、工具寿命は 1/2 に減少します。

送り条件と工具背面の摩耗との関係は、非常に狭い範囲内で発生します。ただし、送り速度が速く、切削温度が高くなり、バック摩耗が大きくなります。工具への影響は切削速度よりも小さいです。切り込み深さは、切り込み速度と送り速度ほど工具に影響を与えませんが、小さな切り込み深さで切削する場合、切削材料の硬化層も工具の寿命に影響します。

材料、硬度、切削状態、材料の種類、送り量、切削深さなどに応じて切削速度を選択してください。

適切な加工条件の選択は、これらの要因に基づいています。定期的で安定した着用と寿命が理想的な条件です。

ただし、実際には、工具寿命の選択は、工具の摩耗、加工後のサイズの変化、表面品質、切削ノイズ、および加工熱に関連しています。加工条件の決定にあたっては、実情に応じた検討が必要です。ステンレス鋼や耐熱合金などの加工が難しい材料には、剛性の高いブレードやクーラントを使用できます。

2.ツールの合理的な選択

1) 荒削り時は、高強度で耐久性の良い工具を選択し、荒削り時の大きなバックグラビングと大きな送りの要件を満たします。

2) 旋削を仕上げるときは、加工精度の要件を確保するために、高精度で耐久性の高い工具を選択してください。

3) 工具交換時間を短縮し、工具の設定を容易にするために、可能な限りマシン クランプ ツールとマシン クランプ ブレードを使用する必要があります。

3.合理的な設備の選択

1) ワークピースを固定するために一般的な固定具を使用するようにし、特殊な固定具の使用は避けてください。

2) パーツの位置決め基準が一致して、位置決め誤差が減少します。

4.処理ルートの決定

処理経路とは、CNC 工作機械の処理中に、部品に対する工具の移動軌跡と方向を指します。

1) 加工精度と表面粗さの要件を保証できる必要があります。

2) ツールのアイドル移動時間を短縮するために、処理ルートを可能な限り短くします。

5.処理ルートと処理手当の関係

数値制御旋盤がまだ汎用化されていない現状では、ブランクの余剰余白、特に鍛造・鋳造の硬質皮層を含む余白は、通常の旋盤で加工する必要があります。加工にCNC旋盤を使用しなければならない場合は、プログラムの柔軟な配置に注意を払う必要があります.

6.フィクスチャの取り付けポイント

現在、油圧チャックと油圧クランプ シリンダとの間の接続は、タイ ロッドを介して実現されています。油圧チャックのクランプポイントは次のとおりです。最初に油圧シリンダーのナットとチューブを移動ハンドで取り外し、スピンドルの後端から引き抜き、次に移動ハンドを使用してチャック固定ネジを取り外します、チャックを取り外します。

工具のワイパーとは、工具の刃先に平行な短い刃のことで、工具の刃の後ろのわずかな偏向角度の方向に研磨されています。主に切削後の1次・2次切削に使用され、仕上げ工程でバリなどの傷を取り除くことに相当します。目的はワークの表面粗さを改善することであり、主に仕上げ工具に使用されます。

製造プロセス