産業メンテナンスの進化

自動化やビッグデータから人員不足や文化の変化まで、いくつかの要因が産業メンテナンスの進化を導くのに役立ちます。

これらは、人工知能、センサーテクノロジー、および予算の制約とともに、工場の標準となり、古くからの反応的な慣行を道端に押しやるでしょう。しかし、機器のメンテナンス方法がリアクティブからプロアクティブにどのように、そしてなぜ進化したのでしょうか。また、メンテナンスの将来にどのような変化と傾向が見込めますか?

産業メンテナンスとは何ですか?

産業用メンテナンスとは、技術者または機械工が機械や設備を管理して、ビジネス目標を達成するために稼働時間を増やすために行うサービスです。複数の業界で使用されており、資産のパフォーマンスを向上させるために、機器のトラブルシューティング、修正、交換が必要になる場合があります。

産業メンテナンスの歴史

産業革命以来、製造と保守の慣行で多くのことが起こりましたが、保守の最も劇的な進化は過去50年間に発生しました。これらの変更は、産業プラントの保守方法に影響を及ぼしました。第二次世界大戦前は、機械は一般的に大きく、頑丈で、比較的低速で動作し、基本的な制御システムと計装を備えていました。メンテナンスの歴史のこの時点では、生産の需要は現在ほど深刻ではなかったため、ダウンタイムは問題としてそれほど重要ではありませんでした。ダウンタイムが発生した場合は対処されましたが、一般的に、これらのマシンは信頼性がありました。一部の古い工場では、その期間に製造された機械は、製造された日と同じくらい今日でも優れています。

戦後、機器のメンテナンスの歴史の次の段階が始まりました。それは産業の再建です。はるかに競争の激しい市場が発展し、製造業者は生産を増やすことを余儀なくされました。機械の過労は、ダウンタイムの増加と機械の修理コストの上昇につながります。この生産量の増加には、より良いメンテナンス方法が必要でした。これは、製造業界標準の進化における重要なステップである予防メンテナンスの開発につながります。

1980年代以降、プラントとシステムはさらに複雑になりました。競争の激しい市場の需要とダウンタイムの不寛容が高まっている一方で、保守コストが上昇しています。信頼性の向上に対する要求に加えて、障害プロセスの新しい認識、改善された管理手法、および新しいテクノロジーにより、マシンとコンポーネントの状態をより広く理解できるようになりました。リスクの理解が不可欠になっています。環境と安全の問題が最も重要です。状態監視、ジャストインタイム製造、品質基準、エキスパートシステム、信頼性中心のメンテナンスなどの新しい概念も登場しました。

今日のメンテナンスプログラム

Advanced Technology Servicesは毎年、サードパーティの情報源を通じて調査を実施し、200を超える製造施設での現在のメンテナンス慣行に関するデータを収集しています。以下に、今年の調査結果を示します。今日の典型的なメンテナンスプログラムのスナップショットを作成します。

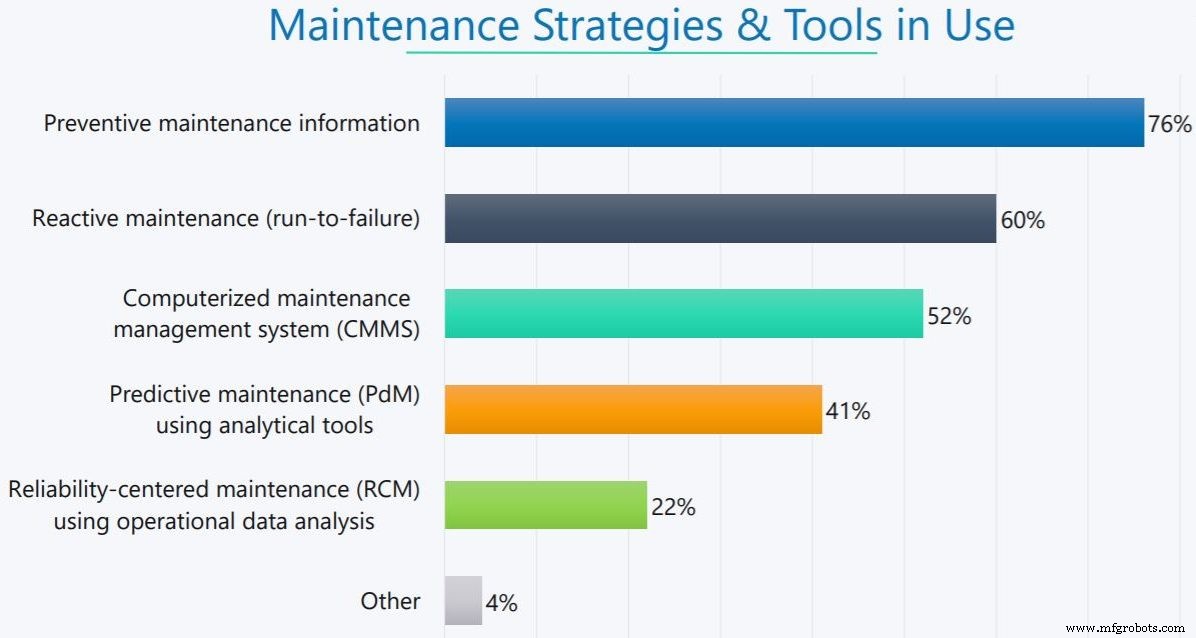

メンテナンス戦略: 製造施設の76%は、予防保守戦略に従っています。 60%は失敗までの方法を使用し、52%はコンピューター化された保守管理システム(CMMS)を実装しています。

定期メンテナンス: 施設の48%は、年間運用コストの最大10%をメンテナンスプロセスに割り当てています。 39%が、この予算の10%以上をメンテナンスに費やしています。平均的な施設では、定期メンテナンスに毎週20時間を費やしています。

システムへの注意: 生産設備、回転設備(モーター、動力伝達など)、および流体動力システム(空気、油圧など)は、施設が最も保守サポートを提供する3つの領域です。重要なメンテナンスサポートの他の分野は、内部配電システムとマテリアルハンドリング機器です。

予定外のダウンタイム: 回答者の施設内での予定外のダウンタイムの主な原因は、機器の老朽化(34%)であり、機械的な故障(20%)とオペレーターのミス(11%)がそれに続きます。 10施設のうち4つ以上(46%)が、機器をアップグレードし、メンテナンス戦略を調整することで、ダウンタイムに対処し、削減することを計画しています。

トレーニング: メンテナンスチームは、主に基本的な機械(77%)と電気(70%)のスキル、および安全性(71%)のトレーニングを受けています。他の種類のトレーニングには、潤滑(51%)、モーター、ギアボックス、ベアリング(50%)が含まれます。

テクノロジー: 施設がメンテナンスを監視/管理するために使用する最も一般的なテクノロジーは、CMMS(50%)、社内のスプレッドシート/スケジュール(47%)、およびメンテナンスラウンドの紙の記録(46%)です。

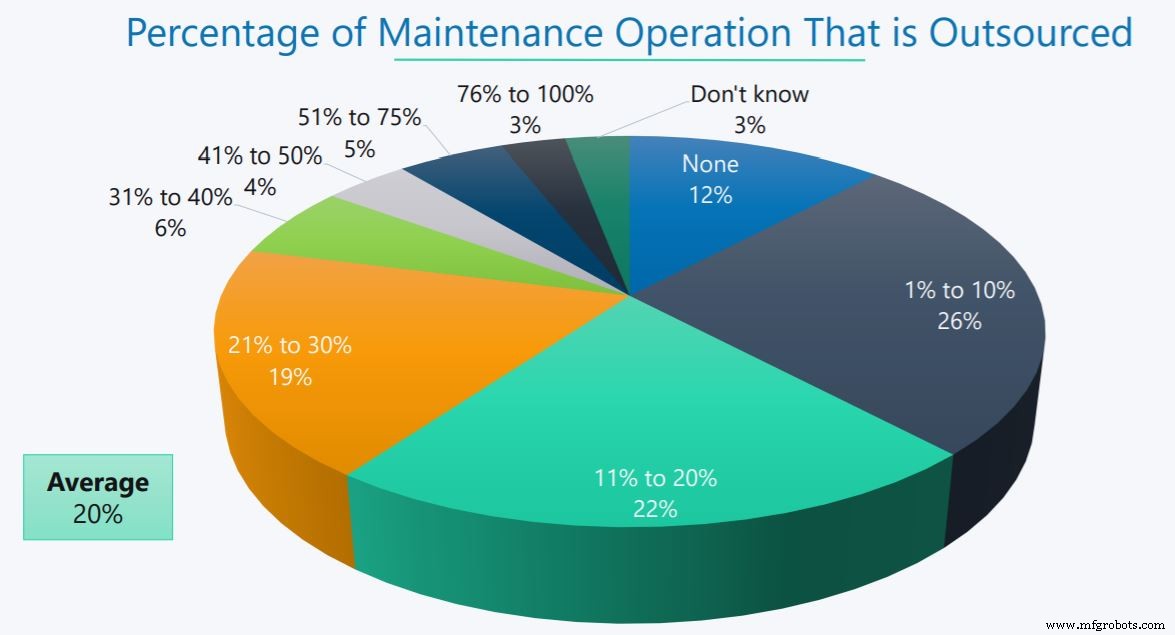

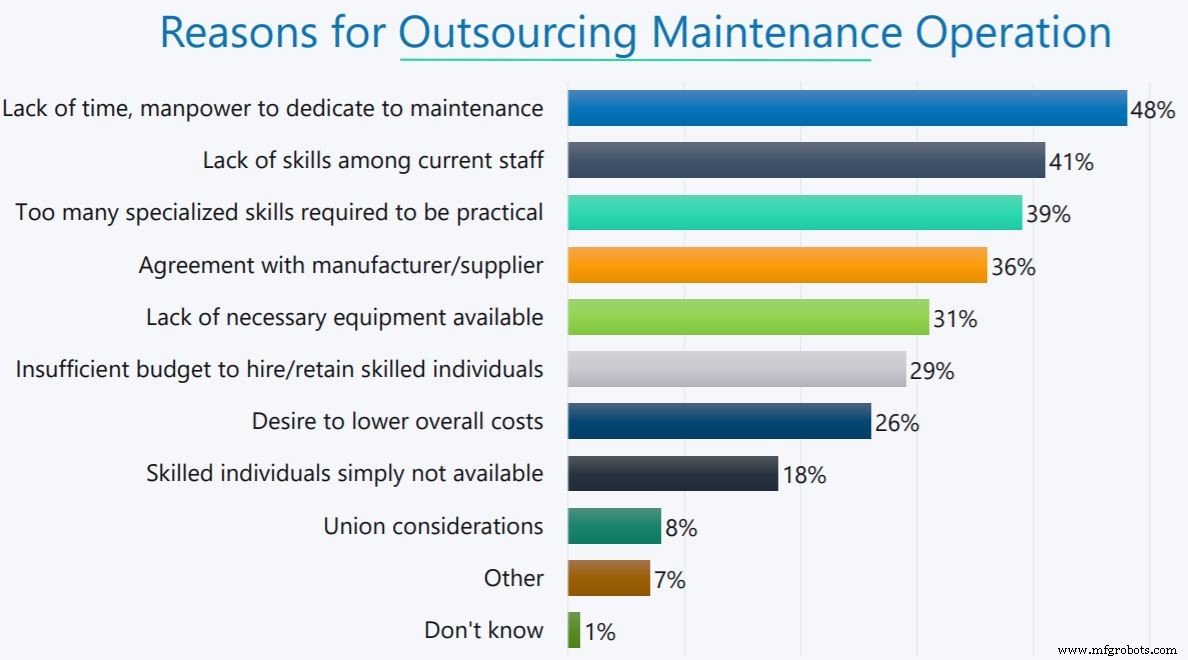

アウトソーシング: 平均的な施設は、産業メンテナンス業務の20%を外部委託しています。主な原因は、現在のスタッフのスキルの不足と、メンテナンスのための時間とリソースの不足です。

未来はどのように見えるか

メンテナンスシステムの将来の実装では、収集されたデータをよりインテリジェントに使用して、ビジネスシステムと技術システムの統合を強化する予定です。それらは、ユーザーの学習を本質的に失うことで、人事異動からユーザーを保護し、意思決定者にとってより適切な情報に基づいた選択を可能にします。このような幅広いシステムとセンサーを使用すると、膨大なデータ収集が可能になり、必然的にデータ管理に課題が生じます。これには、これらのシステムとデータを実行、維持、および管理するために非常に訓練された人々が必要になります。これは、利用可能な技術的才能が不足している場合、引き続き問題になる可能性があります。この専門知識を持つ人々の獲得と新しい人々のトレーニングは、高度なメンテナンスを活用するために引き続き不可欠です。

メンテナンスの歴史を通して、それは常に同じ定義を持っていました。ビジネス目標を達成するために、資産の可用性とパフォーマンスの設計レベルを確実に達成するのは、管理、制御、および実行です。メンテナンスの進化を推進している問題は、ビジネス目標が時間とともに変化することです。それらは絶えず変化しており、将来にわたって続くでしょう。この変化を推進している根本的な問題を理解することによってのみ、メンテナンス業界の将来について推測するのに適しています。

2020年の産業メンテナンスレポートをダウンロードするには、ここをクリックしてください。

機器のメンテナンスと修理