4種類の保守戦略とは何ですか?

メンテナンス戦略:どちらを選択する必要がありますか?

業界のトレンドについて読むことに時間を費やすと、予知保全が毎日人気を博していることがわかります。産業用モノのインターネット(IIoT)の台頭により、組織はインテリジェントなメンテナンスソフトウェアを使用してデータを収集し、接続されたデバイスと統合して製造をよりスマートにすることが可能になっています。

この特定のタイプのメンテナンスは人気が高まっていますが、機器を多用する組織が利用できる唯一のソリューションとはほど遠いものです。紙の作業指示書に溺れている小さな店から、予知保全が現実であるデータ駆動型の企業運営まで、あらゆる種類の組織に適した他の多くの種類の保守があります。これらのタイプのメンテナンスを比較して、さまざまなシナリオに最適なメンテナンスを確認しましょう。

目次

- 4種類のメンテナンスとは何ですか?

- 失敗までの実行(故障メンテナンス)

- 予防的(予定された)メンテナンス

- 予知保全(PdM)

- 信頼性中心のメンテナンス(RCM)

- 保守管理戦略の比較

予防保守の長所を称賛することに多くの時間を費やしていますが、それが唯一の保守戦略とはほど遠いものです。アセット、業界、メンテナンスチームの規模と経験に応じて、さまざまなアプローチを組み合わせることができます。今日は、最も一般的な4種類のメンテナンス戦略、それらの長所と短所、およびそれらが最も効果的な時期を比較します。

この記事では最も一般的な戦略について説明しますが、完全なリストではありません。その他のアイデアについては、メンテナンス戦略と計画リソースのページをご覧ください。

4種類のメンテナンスとは何ですか?

1。リアクティブメンテナンス(故障メンテナンス)

故障または故障までの実行としても知られている、事後対応型のメンテナンスは非常に簡単です。故障したときに修正します。修理は計画されていないため、運用に不可欠ではない、または低コストの機器に採用することをお勧めします(めったに使用されない、または他の機器の機能を複製するものを考えてください)。

たとえば、1000ドルのベルトフィーダーを考えてみてください。このベルトフィーダーの寿命は、3か月ごとにサービスを提供することで10%延長できます。 100ドルを節約するためにどれだけ懸命に努力しますか?重要ではない機械の場合、答えは「難しくない」必要があります。

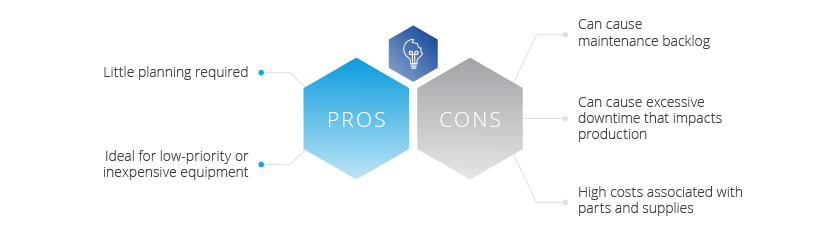

最小限の計画で済みますが、正しく実行されない場合、事後対応型メンテナンスの欠点が大きくなる可能性があります。このアプローチをすべての機器に使用すると、重要な機器に障害が発生したときに生産が大幅に遅れる可能性があります。さらに、適切な部品や備品が手元にない場合、急いで輸送するためのコストが高額になる可能性があります。つまり、事後対応型のメンテナンスは、戦略的に使用されていない場合、多くの場合、ダウンタイムとメンテナンスコストが高くなることを意味します。

事後対応型メンテナンスの最適な量はどれくらいですか?

ここで答えを得る

- 少しの計画が必要です

- 優先度の低い、または安価な機器に最適

- メンテナンスバックログを引き起こす可能性があります

- 生産に影響を与える過度のダウンタイムを引き起こす可能性があります

- 部品と消耗品に関連する高コスト

2。予防保守(予定)

プロアクティブメンテナンスとも呼ばれるこの方法では、定期的にアセットをオフラインにし、所定の間隔(通常は時間またはイベントベースのトリガー)でアセットを検査または修復します。このアプローチの目標は、資産の耐用年数を延長し、故障の発生を防ぐことです。

予防保守を採用している多くの組織は、PMの期日が来ると、CMMSソフトウェアを使用して作業指示をトリガーします。これにより、施設は、この予防的アプローチの重要な要素であるスケジューリング作業の多くを自動化できます。計画は事前に行われるため、各タスクを完了するための適切な部品とリソースを手元に用意しておく方がはるかに簡単です。

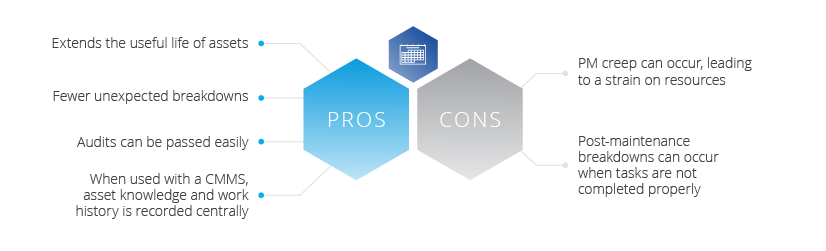

すべてのメンテナンスタイプと同様に、予防メンテナンスのみに依存することには潜在的な欠点があります。 PMスケジュールが定期的に監視、監査、および改善されていない場合、「PMクリープ」が発生する可能性があります。これは、技術者が不要なタスクに行き詰まり、組織の時間と費用がかかる場合です。

同様に、あまりにも多くのPMを実行すると、PM後の故障への扉が開かれる可能性があります。これを防ぐ方法はいくつかありますが、月経前症候群の頻度が高くなるにつれてリスクは高くなります。要するに、予防保守プログラムを使用する場合は、PMの最適化と連携する必要があります。

- 資産の耐用年数を延長します

- 予期しない故障が少ない

- 監査は簡単に通過できます

- CMMSで使用すると、資産の知識と作業履歴が一元的に記録されます

- PMクリープが発生し、リソースに負担がかかる可能性があります

- タスクが適切に完了していない場合、メンテナンス後の故障が発生する可能性があります

3。予知保全(PdM)

予知保全(PdM)は、障害が発生する前に障害を予測して、適切なタイミングで障害を発生させることを目的としています。 PdMは、マシンセンサーとスマートテクノロジーからのデータを使用して、機器の一部が故障するリスクがある場合にメンテナンスチームに警告します。たとえば、センサーは振動分析を使用して、機器の一部が故障するリスクがあることをメンテナンスチームに警告します。その時点で、機器はオフラインになり、検査され、それに応じて修理されます。

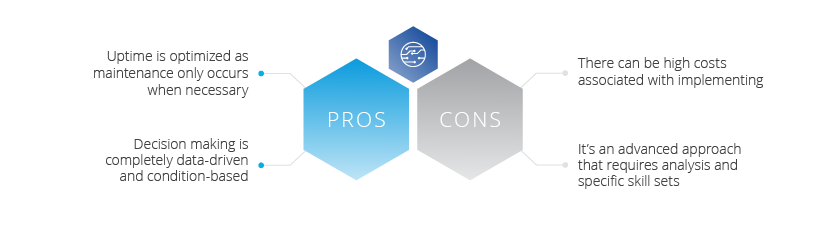

機器の目視検査を介してPdMを実行することは可能ですが、予知保全戦略を確立する最も簡単な方法は、CMMSを使用してメーターの読み取り値を追跡することです。 PdM(PMよりも)の利点は、メンテナンスに費やす工数の削減によるコスト削減の可能性と、マシンで発生するパフォーマンスと潜在的な問題に関する洞察の向上です。さらに、データとセンサー情報に依存しているということは、メンテナンスが最善のスケジュールや直感ではなく、機器の実際の状態によって決定されることを意味します。

もちろん、データに大きく依存しているということは、このメンテナンスアプローチを確実に成功させるための初期費用が高くなることを意味します。予知保全で覚えておくべきもう一つのことは、あなたが走ることができる前にあなたが歩かなければならないということです。ペンと紙またはExcelベースのメンテナンスプログラムを利用している組織の場合、効果的な予知保全計画を作成するには、まず予防保守が提供するプロセスと洞察に基づいて構築する必要があります。

- メンテナンスは必要な場合にのみ行われるため、稼働時間は最適化されます

- 意思決定は完全にデータ駆動型で条件ベースです

- 実装には高いコストがかかる可能性があります

- これは、分析と特定のスキルセットを必要とする高度なアプローチです

予知保全が本当に得意であるための短いガイド

ガイドを入手

4。信頼性中心のメンテナンス(RCM)

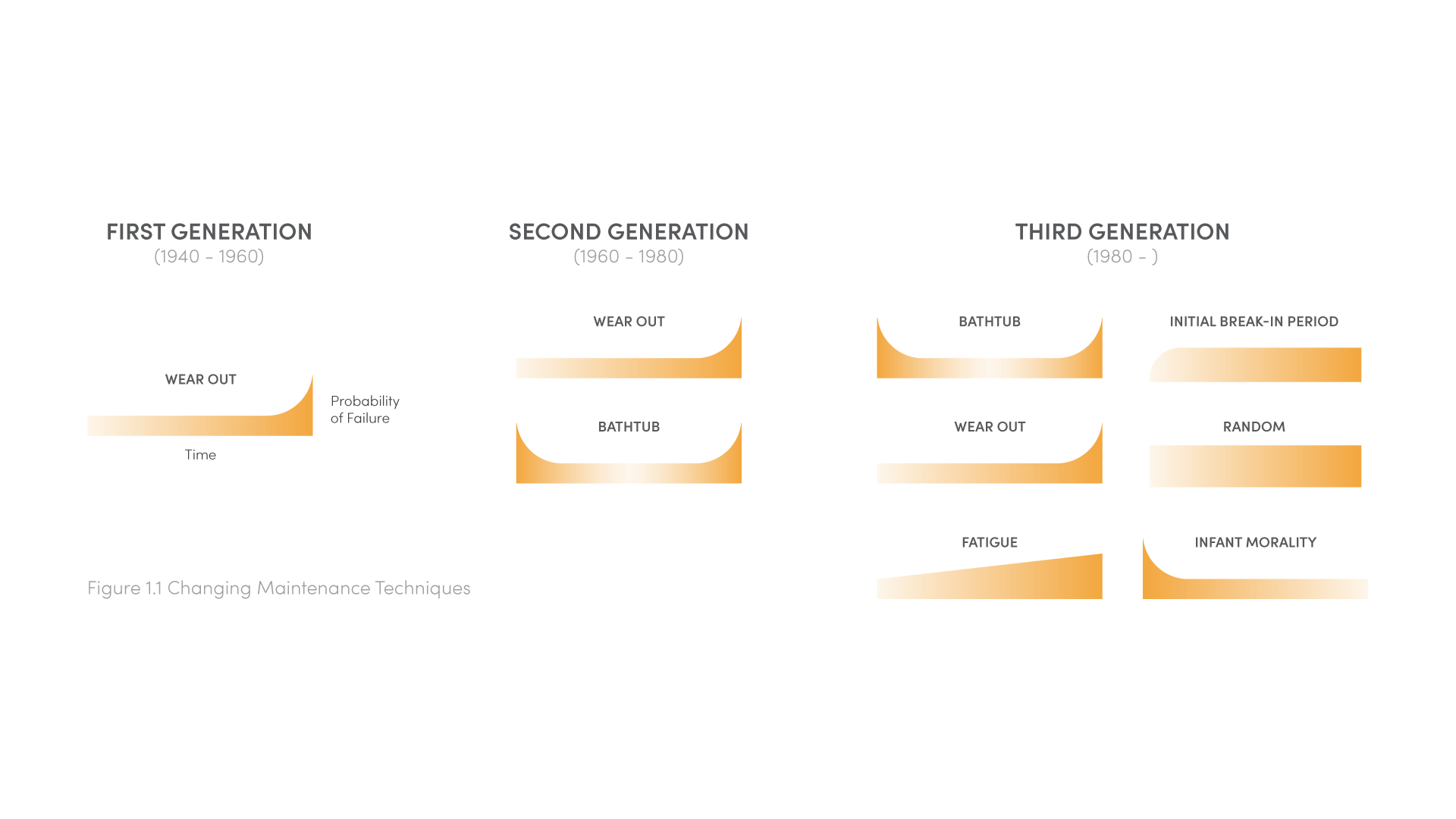

信頼性中心の保守(RCM)は、障害が常に線形であるとは限らないという事実に対処します。 RCMは、各機器の考えられるすべての障害モードを分析し、個々のマシンの保守計画をカスタマイズすることを目的とした、非常に複雑なプロセスです。 RCMの最終的な目標は、機器の可用性または信頼性を高めることです。

個々の資産は重要度に基づいて分析および優先順位付けする必要があるため、RCMは複雑であると見なされます。最も重要な資産は、頻繁に失敗する可能性が高い資産、または失敗した場合に大きな結果をもたらす資産です。各機器は独自に分析されるため、RCMの取り組みに着手した結果、機器と同じくらい多くの異なるメンテナンス計画が立てられる可能性があります。

RCMは非常に洗練されており、すべての組織にとって現実的または必要な手法ではありません。予防、基本的な検査、予知保全を習得し、資産に関する多くの既存のデータにアクセスできる、非常に成熟した保守チームが必要です。

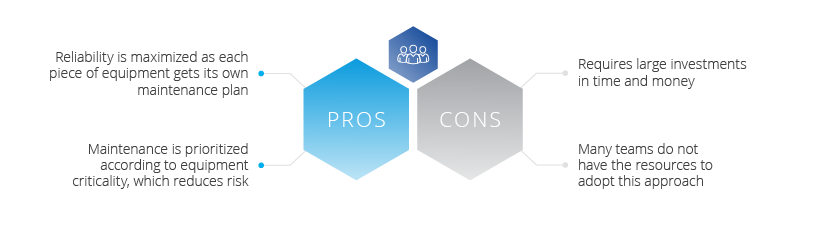

- 各機器が独自のメンテナンスプランを取得するため、信頼性が最大化されます

- メンテナンスは機器の状況に応じて促進されるため、リスクが軽減されます

- 時間とお金に多額の投資が必要です

- 多くのチームには、このアプローチを採用するためのリソースがありません

これらの4つの戦略を簡単に比較する必要がありますか?各アプローチの概要については、以下のグラフをご覧ください。

メンテナンス戦略をどのように策定しますか?

要するに、メンテナンスには「万能のサイズはありません」というアプローチはありません。メンテナンス戦略を策定するには、使用している資産、組織の信頼性の旅のどの段階、および施設でのダウンタイムの影響に応じて、各戦略の固有のメリットとデメリットを評価および比較検討する必要があります。

メンテナンス戦略を立てる方法についての私たちの推奨事項は、状況に適したところから始めて、そこから成長し続けることです。最終的には、それぞれの方法を最適に活用するバランスの取れたメンテナンスプログラムを使用できる場所にたどり着きます。

機器のメンテナンスと修理