条件ベースのメンテナンスをより効果的にする方法

この記事は、CBMとは何か、さまざまなタイプ、使用方法、最大の利益を得るための使用方法など、条件ベースのメンテナンス(CBM)を最適化するための完全なガイドです。

目次

- 条件ベースのメンテナンスとは何ですか?

- 条件ベースのメンテナンスはいつ使用されますか?

- 状態ベースのメンテナンスの利点は何ですか?

- さまざまなタイプの条件ベースの監視

- 条件ベースのメンテナンスをより効果的に使用する方法

機器の故障は単一のイベントではなく、プロセスです。故障は旅と目的地の両方であるというこの概念は、メンテナンスのベストプラクティスの領域でしっかりと確立されています。状態ベースのメンテナンス(CBM)は、障害への道と戻る道のガイドとして機能します。

状態ベースのメンテナンスをもう少しよく理解し、戦略をより効果的に使用し、メンテナンス操作を十分に油を塗ったマシンのように実行できるように、いくつかのヒント、コツ、ツールを提供しました。

状態ベースのメンテナンスは、運用資産のさまざまな要素を経時的に観察および測定して、劣化や障害の可能性を可能な限り早期に特定および防止する予知保全戦略です。 CBMでは、データがパフォーマンスの低下または障害の早期警告の兆候を示している場合にのみ、メンテナンスが行われます。これにより、CBMは、タスクが定期的に実行される予防保守とは異なります。

状態ベースのメンテナンスの目標は、機器の障害が発生する前に発見することであるため、必要なときに正確にメンテナンスを行うことができます。 CBMはデータの収集と分析に基づいているため、資産のパフォーマンスの傾向を特定し、資産がライフサイクルのどこにあるかを評価するために使用できます。これにより、スケジュールや労力から予算編成に至るまで、十分な情報に基づいた意思決定が容易になります。

状態ベースのメンテナンスの一例は、給水システムを備えた機器の圧力測定値を監視することです。圧力レベルを監視することで、メンテナンススタッフは、リークが発生する前に、障害が発生した時点ではなく、いつどこでリークが発生する可能性があるかを特定できます。

条件ベースのメンテナンスはいつ使用されますか?

ほとんどの資産で条件ベースのメンテナンスを使用できますが、CBMを効果的に使用するには、機器が特定の要件を満たしている必要があります。

まず、その名前が示すように、監視できる状態がなければなりません。パフォーマンスを測定できない場合、パフォーマンスに変化があるかどうかを判断できません。これは、メンテナンスが必要であることを示しています。

また、これらのパフォーマンスの変化を障害が発生する前に十分に観察できることも重要です。これにより、資産が障害を起こしたり、劣化が生産に影響を与える前にメンテナンスを完了できます。

機器の故障は単一のイベントではなく、プロセスです。 。 。条件ベースのメンテナンスは、障害への道と戻る道のガイドとして機能します。

もう1つの重要な考慮事項は、資産の重要性です。条件ベースのメンテナンスは、最も重要な資産に対する最高の投資収益率を提供します。そのため、重要度分析を実行して、どの機器が故障する可能性が最も高く、その故障が運用にどのような影響を与えるかを判断することをお勧めします。 CBMを使いこなす場合は、最も重要な資産から始めて、そこから拡張することを検討してください。

このアセット重要度分析テンプレートは、アセットを並べ替えるのに便利なガイドです

<図>

最後に、条件ベースのメンテナンスは、適切なプロセスとシステムが整っている場合にのみ使用できます。メンテナンスチームは、パフォーマンスデータを収集して分析し、その結果に基づいてタイムリーな意思決定を行うことができなければなりません。

資産を完璧なメンテナンス戦略と一致させる方法を学ぶ

続きを読む

条件ベースのメンテナンスはいつ使用されますか?

<図> <図>

<図>  <図>

<図>  <図>

<図>

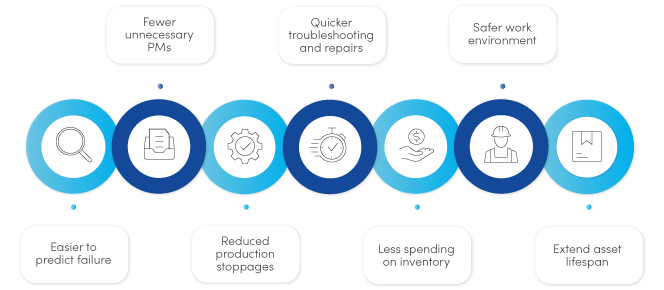

資産に条件ベースのメンテナンスを使用することには、特に生産集約的で機器が多い環境で、いくつかの利点があります。 CBMから得られる主な利点のいくつかを次に示します。

- 障害を予測して発生前に修正する方がはるかに簡単です。つまり、CBMは、スループットを向上させながら、計画外のダウンタイムと労働時間を削減するのに役立ちます。

- 修理は必要に応じてのみ行われるため、メンテナンスの間隔が長くなります。これは、ダウンタイムの削減、バックログの削減、およびコストの削減を意味します。

- CBMは通常、資産の稼働中に実行され、通常は検査のために機器をシャットダウンする必要がないため、生産が中断する可能性は低くなります。

- 予期しない障害が発生した場合、CBMを使用すると、問題をより迅速に診断できるため、故障のコストを削減できます。

- CBMは機器の故障に対する早期警告システムを提供するため、在庫をより効果的に管理でき、緊急時のスペアパーツをそれほど多く必要としません。

- 計画外の故障への対応は、保守技術者にとって最もリスクの高い作業の1つです。条件ベースのメンテナンスは、機器の故障の可能性を減らすことにより、より安全な職場を作成します。

- メンテナンス時にやりすぎると、機器の劣化が早くなる可能性があります。 CBMは、資産の最適なメンテナンス量を規定するのに役立ち、システムへの巻き添え被害の可能性を減らします。

条件ベースのメンテナンスは、条件ベースの監視に基づいています。これには、特定のパフォーマンス指標を使用して資産の状態を監視することが含まれます。保守チームがこれを実行できるようにするさまざまなツールと手法があります。これらの方法には、技術者による観察などのローテクアプローチや、センサーを介したデータ収集などのより技術的に高度なプロセスが含まれます。

状態ベースのモニタリングの特徴の1つは、非侵襲的であるということです。これは、マシンをシャットダウンしたり、動作方法を調整したりせずに測定が行われることを意味します。データは、一定の間隔で、またはセンサー、目視検査、パフォーマンスデータ、および/またはスケジュールされたテストを通じて継続的に収集されます。

以下は、状態ベースの監視で使用されるいくつかの手法の概要です。

振動解析

このタイプの状態監視は、通常の振動特性の変化を検出することにより、潜在的な障害を識別します。振動は、振幅、強度、および周波数の影響を受けます。センサーは、これらの要素の異常を検出できます。これは、資産に問題があることを示している可能性があります。たとえば、コンプレッサーやモーターなどの回転機器は、ある程度の振動を示します。それらが劣化したり、整列から外れたりすると、振動の強度が増加します。センサーは、振動が過度になったことを検出し、コンポーネントを修理または交換できます。

赤外線および熱分析

特定の部品またはシステムが指定された温度を超えて熱くなると、劣化、反り、破損、焼損、または発火の原因となる可能性があります。赤外線カメラと熱センサーを使用して、機器が熱くなりすぎた時期を判断し、メンテナンスチームに警告して、修理に必要な手順を実行できるようにします。赤外線および熱分析は、導電体などの通電された機器や、高RPMで動作する電動部品で頻繁に使用されます。

超音波分析

超音波機器は、深部の表面下の欠陥を検出するのに役立ちます。彼らは私たちには聞こえない音を測定し、私たちが聞くことができるピッチに変換することによってこれを行います。これらの音が人間の耳で識別できるようになると、アセットの異常を認識して修正するのが簡単になります。たとえば、ボールベアリングが摩耗し始めると、ボールベアリングは変形します。これにより、ベアリングに不規則な表面が作成され、超音波の放射が増加します。これは、ベアリングが故障する途中であることを技術者に知らせることができます。

音響分析

音響分析は、振動および超音波分析に似ています。センサーとマイクを使用して、アセットが正しく動作していないことを示す音を検出します。ただし、振動および超音波分析の主な用途が回転機器の欠陥を明らかにすることである場合、音響分析には、ガス、液体、または真空の漏れをターゲットにできるという追加の利点があります。これは、石油、エネルギー、鉱業の生産施設にとって重要な利点です。

オイル分析

オイル分析は、オイルで濡れたコンポーネントとその潤滑剤の内部状態を診断するのに役立ちます。この方法では、石油、燃料、または冷却剤を使用する資産の状態と、それが故障に近づいているかどうかを判断できます。オイル分析は、血液サンプルのテストと同じくらい徹底的に行うことができます。このタイプの状態監視には、摩耗金属のレベルやオイルの汚れ汚染など、数十の異なる要素のテストを含めることができます。また、粘度、酸レベル、水分含有量などの情報を収集して、潤滑剤としてのオイルの有効性を判断します。

電気分析

電流が強すぎたり弱すぎたりすると、資産に問題が発生する可能性があります。電気分析では、クランプオン電流計を使用して回路の電流を測定します。このツールを使用すると、メンテナンスチームは、機械が異常な量の電気を受け取っていることを簡単に測定できます。その後、より大きく、より高価な電気的問題が発生する前に、機器をシャットダウンして保守することができます。

圧力分析

多くの業界では、流体、ガス、または空気がパイプラインまたは油圧ホースを適切に通過できるように、生産は機器内の適切な圧力を維持することに依存しています。これは、圧力分析が役割を果たすことができる場所です。機器の圧力が低下した場合は、メンテナンスが必要な内部問題があることを意味している可能性があります。圧力の急上昇は、破損または差し迫った爆発の兆候です。圧力分析を実施することで、保守チームはこれらの変更がリアルタイムで発生していることを確認し、問題が制御不能になる前にそれらに対応できます。

これらの形式の状態監視の多くは、資産の状態を測定するために一緒に使用できます。たとえば、温度から圧力まですべてを測定する複数のセンサーを資産に接続して、機器内のすべてのシステムが最適に機能していることを確認できます。

条件ベースのメンテナンスを使用することは1つのことです。それを効果的に使用することはまったく別の話です。適切なシステム、プロセス、および手順が整っていない場合、条件ベースのメンテナンスには、その価値よりも多くの時間、費用、およびのれんがかかる可能性があります。メンテナンスチームがCBMの力を活用し、状態監視を中心に持続可能な運用を構築する方法をいくつか紹介します。

ステップ1:資産、障害モード、およびベースラインを計画します

条件ベースのメンテナンスを実装する前に、資産を裏返しに知る必要があると言っても過言ではありません。センサーを適切に調整し、問題をできるだけ早く発見し、適切な治療法を処方できるように、機器がどのように機能するかについてすべてを理解する必要があります。

まず、すべての資産とそれらの考えられる障害モードを計画して、各機器にCBMの重要な要素があるかどうかを理解する必要があります。最初の重要な要素は、監視できる状態です。状態監視はすべての資産で機能するわけではないため、センサーやその他の監視ツールや手法をサポートしていない資産を知ることで、後で多くの時間とお金を節約できます。

メンテナンスをやりすぎると、機器の劣化が早くなる可能性があります。 CBMは、資産の最適なメンテナンス量を規定するのに役立ち、システムへの巻き添え被害の可能性を減らします。

残りの資産については、状態監視によって特定された障害モードが、費用効果の高い方法で問題を修正するのに十分な時間で問題を警告できるかどうかを判断します。答えが「はい」の場合、その資産は条件ベースのメンテナンスの有力な候補である可能性があります。

このFMEAテンプレートを使用して、CBMに最適な障害コードを作成します

適格な資産のグループを作成したら、通常の運用のベースラインを設定することが重要です。ベースラインは、正常で完全に機能するシステムを示す確立されたしきい値です。たとえば、ベアリングのベースライン振動周波数は1000 Hz〜2000Hzです。これらの2つの周波数の間の任意の数は、ベアリングが最適なレベルで動作していることを意味します。 2000Hzより上または1000Hzより下に達する場合は、問題があることを示している可能性があります。

ベースラインは、メーカーの推奨から過去の傾向まで、さまざまな方法で確立できます。各システムのベースラインを作成すると、状態ベースのメンテナンスから推測がなくなり、意思決定がはるかに効率的かつ効果的になります。

条件ベースの監視を開始する

<図> <図>

<図>  <図>

<図>

ステップ2:潜在的な障害(P-F)曲線を理解して使用する

P-F曲線のない状態ベースのメンテナンスについて話すことは、車輪のない車について話すことに似ています。うまくいかないだけです。

<図>

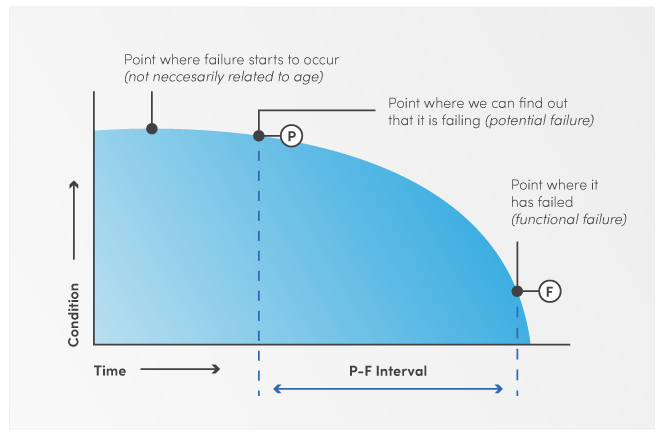

P-F曲線は、機械の故障、コスト、およびそれを防ぐ方法の関係を示しています。これは、正常に動作しているように見えても、機器が故障の初期段階にある可能性があるという事実に基づいています。曲線のX軸に沿って時間があります。時間の経過とともに、マシンは潜在的な障害のポイントから実際の(機能的な)障害のポイントに移動します。時間の経過とともに、完全な障害が発生する前に障害を検出できる場合もあります。

Y軸に沿って、マシンの状態が示されます。マシンは、最高の動作状態から障害点まで進行し、そこから実際の障害まで下降します。

P-F曲線の最も重要な部分は、P-F間隔です。 P-F間隔は、資産の潜在的な障害とその機能的に予測される障害との間の時間です。 CBMを成功させるには、検査間隔がP-F間隔よりも小さいことを確認する必要があります。これにより、障害が検出された後、実際に発生する前に障害を検出できます。メンテナンス間隔を微調整することも、条件ベースのメンテナンスを最適化するために重要です。

P-F曲線とP-F間隔を理解することは、効率的なCBM戦略を構築するための鍵です。 P-F曲線と間隔により、CBMタスクを完了する頻度を決定できます。メンテナンスの頻度が減り、メンテナンスに関連するコストと時間のコミットメントも減ります。

P-F曲線とは何ですか。その使用方法

続きを読む

ステップ3:メンテナンステクノロジーを活用する

条件ベースのメンテナンスでは、推奨ガイドラインと修復およびパフォーマンスデータを組み合わせて、完了する必要のあるタスクとその頻度を決定します。これらのパラメータが決定されると、センサーデータのログ記録から作業指示のトリガー、メンテナンスのスケジュール設定まで、あらゆることにジャンプするために使用できるメンテナンスソフトウェアです。

センサーデータをCMMSなどのメンテナンスソフトウェアと統合することで、信頼性エンジニア、メンテナンスマネージャー、技術者が情報をより簡単、迅速、正確にキャプチャ、整理、分析できるようになります。

メンテナンスソフトウェアを使用すると、特定の測定値が確立されたベースラインから外れたときに、作業指示を自動的にトリガーすることもできます。たとえば、差圧が20psiを超えたときに、フィルターのメンテナンスをスケジュールするようにCMMSを設定できます。このようにして、メンテナンスを最も適切な時間にスケジュールできるため、リソースを最大限に活用しながら障害の可能性を減らすことができます。

条件ベースの監視を使用した作業指示書の作成

最適化された在庫購入は、メンテナンスソフトウェアを使用して状態ベースのメンテナンスを管理することのもう1つの大きな副産物です。ソフトウェアは作業指示履歴を追跡し、部品の使用状況に関するレポートを作成できるため、在庫レベルを簡単に調整できるため、必要なときに必要な部品だけを注文できます。部品が常に手元にある(ダウンタイムがなくなる)だけでなく、在庫価格を下げることができます。

ステップ4:スタッフ向けの堅実なトレーニングプログラムを作成する

状態ベースのメンテナンスは、テクノロジーとセンサーやソフトウェアなどの自動システムに大きく依存していますが、常に人的要素が関係しています。 CBM戦略を可能な限り効率的かつ効果的にするには、メンテナンスチームのすべてのメンバーが、CBMの概念、その利点、およびシステムの使用方法について適切にトレーニングされていることが重要です。これにより、賛同が高まり、ユーザーエラーがなくなり、プロセス全体の信頼性が高まります。

トレーニングには、さまざまなタイプの状態監視の完全な内訳と、それらが施設の各資産にどのように影響するかを含める必要があります。また、チームのすべてのメンバーがセンサーデータが正しくログに記録されるようにする方法と、結果として生じるメンテナンスタスクをどのように処理する必要があるかを明確にする必要があります。 CBM実装のこの段階で資産管理ポリシーを作成することをお勧めします。これは、保守チームだけでなく、施設内のすべての人が、CBMが組織全体にどのように影響を与えているか、および戦略が確実に機能するようにするための場所を理解するのに役立ちます。その可能性を最大限に引き出します。

機器のメンテナンスと修理