そのぶら下がっている果物を選んでください

機械の再給油作業へのオペレーターの関与への継続的なシフトがあるようです。私の最後の数回のセミナーで、私は聴衆に、彼らの工場が潤滑の実践にオペレーターを巻き込む計画があるかどうかを確認するように求めました。私は最近、代表されたいくつかのプラントでの潤滑方法の詳細を尋ねましたが、事前にスケジュールされた潤滑方法がないことを聞いて驚きました(作業は機械工と潤滑の専門家に委託されています)。技術者が信頼でき、高度な知識を持っている場合でも、これはお勧めできません。責任に保留中の変更がある場合、それは問題を引き起こします。一部のマシンタイプは漏れと少量を許容しますが、高速機器の場合は確かにそうではありません。

機械は、劣化の速度が異なると故障します。高負荷で高速の機械は、瞬時に不変の状態から災害の状態に移行する可能性があります。一定時間の機械速度(表面相互作用)が高いほど、機械の故障は早くなります。負荷が関係します。与えられた速度を仮定すると、より高い動的負荷は破壊力と破壊ポテンシャルを増加させます。それでも、負荷の軽いマシンでも急速に自己破壊する可能性があります。高速および高負荷により、機器のオペレーターはほとんどまたはまったくエラーの余地がありません。これは、高速ブロワー、ファン、タービン、およびその他のさまざまな同様のアプリケーションの場合です。

機械の潤滑に関する「ベストプラクティス」には、次のすべての基準が必要です。

- 潤滑剤のライフサイクル全体にわたる適切な取り扱いと手入れ

- 粘度、添加剤の構造、剛性(グリース)、および製品の性能能力による製品の適切な選択

- 量、頻度、清浄度、塗布方法による潤滑剤の適切な補給

- 潤滑システムの適切な分析

- 機械に配置した後の潤滑剤の適切な管理

これらはすべて長期的な信頼性の目標を達成するために必要ですが、特に1つのアイテムには、警告なしに生産を中断する力があります。それは潤滑油の補給です。補給が駆動列に与える影響の程度は、上記の理由により、機械の速度と負荷に依存します。

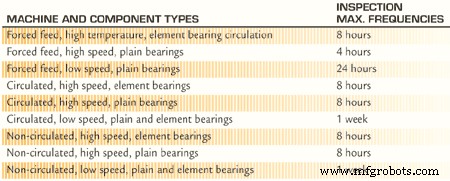

液体潤滑油サンプの補給要件は直感的で、おそらく明白ですらあります。油で満たされたサンプには、通常、外部レベルインジケーターがあります。ほぼすべてに、内部または外部のインジケーターがあります。ギアボックス、ベアリングバス、循環および油圧システムを含む多くのサンプは、境界線の許容レベルで短期間実行できます。これらのパラメータを考えると、油で満たされたサンプの大部分は、毎日から毎週、少なくとも毎週観察する必要があります。重要度が高い、強制供給システム、および/または高速(2,400 RPMシャフト速度を超える)の機械は、より頻繁にチェックする必要があります。マシンの重要度の制限が高いシステムは、より短い間隔を受け取る必要があります。下のガイドラインボックスは、検査間の最大時間を示しています。

表1.グリース間隔の補正係数

グリースで潤滑されたコンポーネントの補給はより困難であり、グリースで潤滑されたコンポーネント(つまり、ベアリング、ギア、ケーブル)の信頼性が低いことは、この真実を裏付けています。グリースで潤滑されたプレーンな表面は遅い表面速度に再配置されるため、補給量と頻度の決定は、主にさまざまなタイプの要素ベアリングに関係します。

体積の問題は、表面積(スライディングコンタクトの場合)および/または体積(ローリングコンタクトの場合)の交換に基づいて、いくらか簡単に答えることができます。 SKFは、(要素ベアリングに)適した簡単な式を提供します:

体積Q =W x OD x F

ここで、Q =オンス単位の体積

W =ベアリング要素の幅

OD =ベアリング要素の外径

F =.114、置換係数インペリアル単位の場合(メートル法の場合は.005)

表1.グリース間隔の補正係数

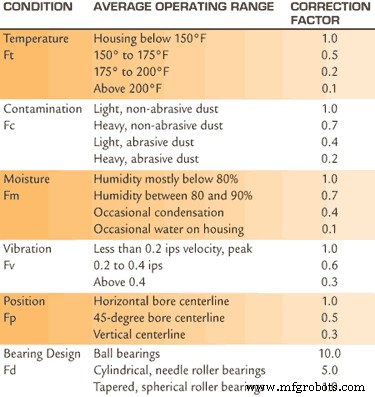

一定の量として提供される問題では、ベアリングの寸法と機械の動作条件が再潤滑の頻度に影響します。 FAG Corporationは、次のように、ベースラインの給脂間隔の一般的な機械環境要因を時間単位で組み込んだ単純な式を提供しています。

t =K•[[(14•106)/(n•(d1 / 2))] –4•d]

ここで、t =再給油イベント間の時間

K =すべての補正係数の積(Ft•Fc•Fm•Fv•Fp•Fd)

n =RPM

d =ボア径(ミリメートル)

F =補正係数(表1を参照)

方程式に数字を差し込むとき、負の積はグリースの再潤滑が不十分なオプションであることを示唆し、避けるべきです。サンプ内のグリース潤滑剤の状態を視覚的に示すことができないため、オイルと増粘剤の間のマトリックスがいつ劣化しているかを判断するのは困難です。さらに、局所的な酸化、劣化、堆積物の形成を判断することは不可能であり、動的界面での汚染状態を判断することも不可能です。これらの要因はすべて、外部から明らかなように見えるかどうかに関係なく、潤滑剤の有効性を劇的に低下させる可能性があります。

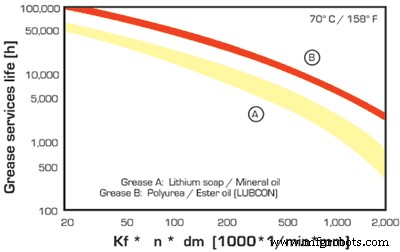

グリースの耐久性自体が、間隔が最適かどうかに影響します。表2に示すように、ベアリンググリースは耐用年数で評価できます。グリース潤滑剤はさまざまな速度で劣化するため、グリースのライフサイクル測定と、その情報を使用して周波数計算を変更する方法を理解することが重要です。

高速で負荷がかかると、補充や補給の方法が不十分なために故障するリスクが高くなることを忘れないでください。タイムラインを割り当て、特にオペレーターの関与への移行が計画されている場合は、それらの慣行を強化します。

参考資料 :

「グリースの耐用年数:理論上の考慮事項と実用的なアプリケーション 。」ウェイガンド、M; Vadic、T; et al; Lubcon、GMBH。

機器のメンテナンスと修理