P-F間隔を使用してマップし、失敗を回避する

潜在的な機能障害間隔(P-F間隔)は、信頼性中心の保守(RCM)を実行する場合の最も重要な概念の1つです。

注目すべきことに、P-F間隔は、最も誤解されているRCMの概念の1つでもあります。 1つの故障モードに対して複数のP-F間隔を処理する場合、故障モードの分析はさらに複雑になります。

この記事は、複数のP-F間隔を処理する場合のP-F間隔と意思決定プロセスを明確にするのに役立ちます。

機能障害とは、資産が必要な機能を実行できないポイントです。障害は、一次または二次資産機能の完全または部分的な障害である可能性があります。完全な障害の例としては、ベアリングがファンモーターに引っ掛かり、ファンが停止することがあります。

部分的な故障の例は、ポンプのインペラが摩耗しているが、それでも流体をポンプで送りますが、必要なレベルには達していません。完全または部分的な障害は運用に影響を与えるため、修正する必要があります。

場合によっては、安全性が懸念される場合、機能障害は実際の障害点ではなく、リスクが伴うために超えてはならない所定の点である可能性があります。

この例として、自動車エンジンのプリセット温度があります。この温度は、エンジンが重大な損傷を受けるポイントよりも低くなっています。

実際の障害はエンジンの損失ですが、その障害の壊滅的な性質には、シャットダウンの前に識別が必要です。これがエンジンの機能障害になります。

機能障害が発生している途中であるという検出可能な症状または警告サインは、潜在的な障害です。機能障害は、実際の機能障害の前に、さまざまな潜在的な障害症状を引き起こす可能性があります。

これらの潜在的な障害の兆候は、さまざまな時点で発生する可能性があり、さまざまな方法で検出できます。症状には、熱、振動、嗅覚、ひび割れなどがあります。潜在的な故障の例は、焼き付き前のベアリングの温度上昇です。

別の例は、抵抗器またはコンデンサが燃え尽きる前の焦げた電子機器の臭いです。 RCMの潜在的な障害特性の重要性は、機能障害が発生する前に、検査を使用して潜在的な障害を検出することです。

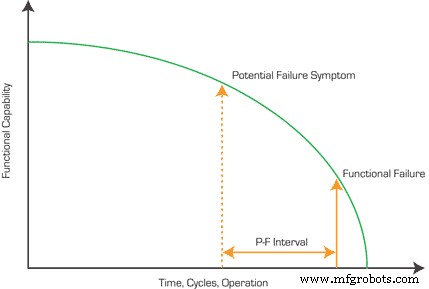

図1.P-F間隔のグラフ表示。

感覚と感知

潜在的な障害検出の方法は、症状と利用可能な方法によって異なります。潜在的な障害を特定する方法には、人間の能力と予知保全技術の2つの異なるグループがあります。

私たち自身の感覚を使って障害を検出する私たちの能力は、利用可能なすべての技術と熟練した労働力の減少により、業界では幾分忘れられています。人間の感覚は、経験豊富なメンテナンス専門家のツールキットに含まれる非常に強力で低コストのツールです。

多くの場合、予測技術によって障害をより早く検出できたとしても、差し迫った障害を修正するのに十分な事前に症状を見つけることができます。だから、あなたが持っている貴重な道具を忘れないでください。

潜在的な障害検出の2番目の方法は、予測技術です。最も人気のある予測技術には、サーモグラフィー、振動分析、油分析、超音波などがあります。

予測技術には、潜在的な障害状態の特定に役立つ、システムの内部または外部で使用されるテストおよび診断機器も含まれます。予測技術は、人間の能力よりもはるかに遠くに潜在的な障害を検出できることがよくありますが、はるかに高い代償を伴います。

あなたは技術とそれらを使用する技術者にお金を払わなければなりません。多くの企業は、予測技術を使用する全体的なコストを削減するために、内部センシング機器の使用を採用しています。ただし、これらのテクノロジーでは、結果を分析するために経験豊富な専門家が必要です。

タイミングがすべてです

P-F間隔は、潜在的な障害状態の最初の検出から実際の機能障害の時間までの1つまたは複数の時間です。ほとんどの障害は、症状が検出されてから障害が発生するまでに同じ時間はかからないため、P-F間隔は平均時間またはサイクルとして表されます。

P-Fは、機能障害を防ぐための適切なメンテナンスタスクを設計する上で重要です。一般的な例は、検査のタスク間隔をP-F間隔の半分に設定することです。

故障に関連する平均故障間隔(MTBF)は、故障の症状の時間を参照しないため、メンテナンスタスクを設計する際には重要ではありません。 P-F間隔のグラフ表示を図1に示します。

縦軸は資産の機能的能力であり、横軸は稼働期間またはサイクル数です。資産の寿命が進むにつれて、症状が現れるようになります。これは潜在的な障害です。症状が現れた後、機能障害が発生するまでの期間があります。この期間がP-F間隔です。

複数の症状

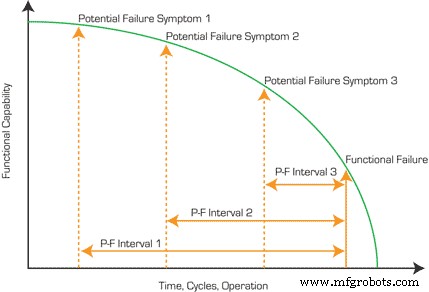

差し迫った障害の複数の症状がある障害モードは、差し迫った障害を検出するために実行するタスクの選択に大きな柔軟性を提供します。これらの潜在的な障害状態にはそれぞれ異なるP-F間隔があり、分析ではそれらを同等として扱わないことが重要です。

すべての症状は、機能障害に関連してさまざまな時期に発生します。この例として、ベアリングの故障があります。最初の症状は、約6か月の振動分析で検出可能な異常な振動である可能性があります。

2番目の症状は、空中超音波を使用して3か月で音を検出できる場合があります。 3番目の症状は、ベアリングが故障する1か月前に検出可能な熱の増加である可能性があります。

これらの症状を同様のP-F間隔および検査方法として扱うと、間違った時間に間違ったツールを使用するため、大幅なダウンタイムが発生する可能性があります。複数のP-F間隔のグラフ表示を図2に示します。

図2.複数のP-F間隔のグラフ表示。

検出の確率は、検査時に存在する場合、1回の検査で潜在的な障害状態を検出する確率です。検査手法を使用した場合の検出確率は、特定の要因によって異なります。

まず、障害の場所と、タスクを実行する専門家が障害にどの程度アクセスできるかがあります。複雑な機器や狭い狭い場所では、タスクの実行が困難になります。第二に、タスクの複雑さと、タスクを実行する専門家のスキルレベルがあります。

実行するタスクを決定するときは、通常タスクを実行する専門家のスキルレベルを考慮してください。これは、検出の可能性を判断するのに役立ちます。

最後に、タスクの実行に使用されるテクノロジーがある場合、考慮に入れる必要のある制限がある可能性があります。結論として、検出の可能性が低いほど、潜在的な障害を検出する可能性を高めるために、より頻繁に検査する必要があります。

障害の監視

障害の監視は、潜在的な障害が検出された後、レベルを上げて集中的に検査を継続する行為です。これにより、リスクを最小限に抑えながら、資産の寿命を最大限に延ばすことができます。

モニタリングの可能性は、P-F間隔が非常に予測可能であり、症状をモニタリングするための時間を確保するのに十分な長さである場合にのみ効果的です。多くの場合、潜在的な障害状態が存在するため、監視タスクは元のタスクよりも短い間隔です。

また、機能障害が安全性または環境に影響を与える場合は、監視を実行しないことが最善であることを忘れないでください。

平均修復時間(MTTR)は、障害状態の修復にかかる平均時間です。タスク間隔を見るときは、これを考慮してください。 MTTRは、障害のタイプ(潜在的または機能的)によって異なります。

機能障害のMTTRは、P-F間隔調整を決定するために使用されます。場合によっては、修理の複雑さ、部品のリードタイム、または熟練したサービス担当者の可用性のために、MTTRが非常に広範囲に及ぶ可能性があります。

MTTRがかなりの時間である場合、その時間はP-F間隔から外されてタスク間隔が長くなり、機能障害の前に問題を修正する可能性が高くなります。

適切な電話をかける

特定の間隔でタスクを選択することは、いくつかの要因に依存します。これは、単純な意思決定プロセスにすることも、費用便益分析を使用して行うこともできます。ただし、わかりやすくするために、適切なタスクの選択と意思決定プロセスの簡素化に関連する要因を指摘します。

識別する最初の要因は、潜在的な障害を見つけるために使用できるタスクと、タスクを実行する必要がある頻度です。次に、タスクを実行するために利用できるリソースと、他のリソースを取得する可能性を特定する必要があります。

オプションではないタスクを除外し、安全性と操作に対するタスクの許容可能な影響に基づいて、使用可能な残りのオプションから1つまたは複数のタスクを選択します。費用便益分析は、選択プロセスを実行するための強力なツールですが、必ずしも必要なわけではありません。

まとめ

この記事では、RCMでのP-F間隔の使用と、間隔の使用に影響を与える要因について説明しました。また、複数のP-F間隔を使用する場合の決定方法についても説明しました。

P-F間隔は、メンテナンスチームにとって貴重な情報であり、使用するために特別な教育は必要ありません。適切なタイミングで実行する適切なメンテナンスを決定する際のP-F間隔の使用は、RCMに限定する必要はありません。その使用は、あらゆるメンテナンスプログラムに役立ちます。

Robert Apelgrenは、GeneralDynamicsの上級信頼性アナリストです。彼はロジャーウィリアムズ大学で産業技術の理学士号を、フェニックス大学でMBAを取得しています。 Apelgrenは、認定された保守および信頼性専門家(CMRP)であり、保守および信頼性専門家協会のベストプラクティスおよび標準委員会のメンバーです。彼は電子メールで連絡することができます robert.apelgren@gdit.com 。

機器のメンテナンスと修理