故障解析

障害分析

機器のコンポーネントやアセンブリ、または業界の構造物に障害が発生すると、人命の損失、予定外のシャットダウン、保守および修理のコストの増加、訴訟紛争の損害を引き起こす可能性があります。

今後の故障による問題の再発を防ぐためには、故障ごとに調査を行うことが不可欠です。障害の調査を実施することは、障害分析と呼ばれます。

障害分析は、データを収集および分析するプロセスであり、機器のコンポーネントやアセンブリ、または構造の機能の望ましくない損失または障害につながった原因または要因を特定するために実行されます。これは、物理的な調査を含むマルチレベルのプロセスです。障害分析の通常の範囲は、障害のメカニズムと障害の最も可能性の高い原因を見つけることです。故障メカニズムという用語は、通常、特定の故障モードにつながる冶金学的、化学的、機械的、またはトライボロジー的プロセスとして説明されます。

機器のコンポーネントやアセンブリ、または構造の障害は、エンジニアリング、設計、製造、および運用の連続プロセスのチェーンに弱いリンクを引き起こす何らかのミスの結果として発生します。障害の原因は、次のいずれか1つ以上である可能性があります。

- 設計の誤り

- 材料の欠陥

- 処理および製造中の欠陥

- 組み立てまたは設置の欠陥

- 設計外または意図しないサービス条件

- メンテナンスの欠陥(怠慢や手順など)

- 不適切な操作

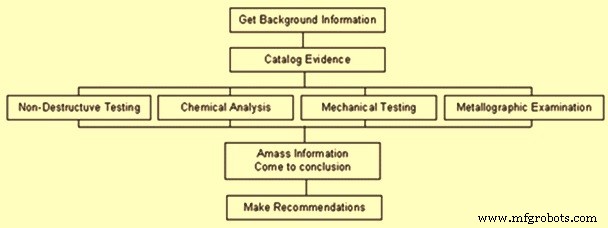

故障解析を行う際の主な手順を図1に示します。

図1障害分析の主な手順

故障解析の主な原則は、受け取ったままの状態で対象部品またはアセンブリからの証拠と必要な情報を保存することであり、状態を変更するために何かが行われる前に同じものがキャプチャされます。さらに、障害分析では、破壊的でないものから破壊的なものの順にテストを実行する必要があります。

故障解析は、(i)関与するプロセス、(ii)アプリケーション、(iii)材料の種類、その仕様、形状、寸法、および処理技術など、故障に関与するコンポーネントの履歴に関する情報を収集することから始まります。 (iv)設計パラメータ、(v)サービス条件、(vi)保守履歴、(vii)障害に先行する一連のイベント、(viii)障害の頻度、およびそれが局所的な性質のものであるかどうかなど。

障害箇所の検査は、障害分析に役立つ非常に重要なステップです。故障現場で故障したコンポーネントの状態を徹底的に調べることで、多くの情報を得ることができます。立入検査では、亀裂の位置、破壊特性、ミシン目、堆積物、壁の薄化、たるみ、剥がれなどの特徴に注意を払う必要があります。また、可能な限り多くの情報を入手する必要があります。失敗に先立つ異常な状態についての目撃者から。場合によっては、故障したコンポーネントを目視検査すると、他の方法では取得できない情報が明らかになることがあります。

目視検査では、機械とその周辺、故障した部分、および嵌合部分を写真に撮ることが重要です。故障したコンポーネントの写真による文書化は、サイトを離れた後の将来の参照とさらなる検査のために常に必要です。故障したコンポーネントのすべての機能を写真に撮ることが重要です。

問題を明確に定義することは、障害分析の重要な部分です。得られた情報の深さ、現場の検査、および障害分析を実行する人のスキルと判断は、問題を明確に定義するのに役立ちます。たとえば、問題は、冶金学的、機械的、環境的、またはそれらの2つ以上の組み合わせとして定義される場合があります。さらに、現場の関係者との話し合いや目視検査により、故障解析を行う人はさまざまな可能性を絞り込むことができます。また、障害は以前の障害の場合と類似している可能性があります。

現場検査中に定義された問題に従って考えられる故障の原因に基づいて、故障の原因を特定するための実験プログラムが開発されます。選択された実験の性質と数は、失敗の原因の特定につながるようなものでなければなりません。選択した実験を実行するために必要なサンプルは、故障したコンポーネントのすべての機能を可能な限り表すように注意深く抽出する必要があります。コンポーネントから切り離された堆積物または部品は、貴重な情報を提供できます。可能な限り、サウンドセクションから削除されたサンプル、およびサービスで使用されたことのないサンプルも、比較のために収集する必要があります。

障害分析研究で使用される調査ツールは、通常、(i)現場で使用できるツールと、(ii)実験室ツールの2種類です。

仕様に関する材料の検証は、故障解析の重要な要素です。この目的のために、化学分析とマクロ構造およびミクロ構造の分析が行われます。また、故障した部品の特性を評価するために、引張強度、衝撃靭性などを見つけるのに十分な材料が利用できる場合は、機械的試験が実施されます。多くの場合、機械的強度を評価するために、表面硬度と微小硬度の両方のテストが実行されます。これらのテストは、失敗したコンポーネントに対して実行され、結果が仕様に準拠しているかどうかを確認します

応力解析、破壊力学、および腐食破壊解析は、破壊解析の調査において非常に価値のある活動です。これらの分析は、使用された材料がその用途の要件を満たすための正しい選択であったかどうかを調査する人に情報を提供します。

加えられた荷重や圧力などの使用条件、およびコンポーネントの形状とサイズの知識から、部品に発生する主応力を計算することができます。最大主応力とアプリケーションで使用される材料の強度を比較すると、アプリケーションへの材料の適合性、およびサービス中に設計パラメータが厳密に守られているかどうかについて、障害を調査する人に重要な情報が提供されます。

破壊力学の原理を使用した分析は、特に脆性メカニズムによる亀裂伝播の場合に、設計応力に関連して破壊時に破損したコンポーネントに発生した応力に関する破損を調査する人に貴重な情報を提供します。

疲労による破損の場合、疲労メカニズムによって破壊に先行するサイクル数を決定することが重要です。疲労の縞模様の間隔を測定することに基づく方法は、縞模様が破面にはっきりと見える場合、通常は便利です。

破損に関与する材料のマクロ構造(通常の倍率10)とミクロ構造を注意深く徹底的に調べることで、重要な手がかりを得ることができます。可能であれば、故障したコンポーネントから削除されたサンプルの構造的特徴と、サウンドセクションから削除されたサンプルの代表的なもの、およびサービスで使用されたことのないサンプルの構造的特徴を比較します。また、材料の使用に関して、機器メーカーによる特定の推奨事項を参照する必要があります。

マクロ構造検査は、破壊経路とそれが発生した場所(内面や外面など)に関する情報を提供できます。

微細構造検査のための適切な技術の選択は、必要な情報の種類に依存します。ただし、光学顕微鏡は通常、粒子のサイズと形状、二次析出物とその分布、微小亀裂とその位置など、全体的な微細構造の特徴を知るために使用されます。異常に大きい粒子サイズは、材料が過度に高温にさらされていることを示しています。結晶粒の形状と焼鈍双晶の形状は、冷間加工の量に関する情報を提供します。結晶粒の伸びは、材料が冷間加工されていることを示しています。曲がった双子の境界は、材料が塑性変形していることを示しています。粒子内の細いすべり線も、材料の塑性変形を示しています。微細構造に二次析出物が見られる場合は、その性質と形態を調べる必要があります。

微細構造の特徴を調べる際には、微小亀裂の存在に注意を払う必要があります。たとえば、粒界亀裂は、クリープ変形または二次相の析出物による粒界の脆化のいずれかから生じる可能性があります。

目視検査で破壊の特徴について多くの情報を得ることができますが、破壊の原因となったメカニズムを知るには、走査型電子顕微鏡を使用した破面の微細構造検査が必要です。破壊は、突然の過負荷によって、または破壊を引き起こす程度まで亀裂が伝播することによって発生する可能性があります。亀裂の伝播は、さまざまなメカニズムによって発生する可能性があります。したがって、破壊の原因となったメカニズムを見つけるには、破面の形態を知る必要があります。

目視検査中に腐食堆積物が見つかった場合は、堆積物の性質を判断する必要があります。堆積物には、酸化物、硫化物、塩化物、炭化物などがあります。腐食堆積物の場合は、動作環境の性質とその環境に対する材料の耐食性を知る必要があります。

故障を調査する人にとって、故障のモードと故障の原因を区別することは非常に重要です。 2つの用語が混ざり合って、かなりの混乱を招くことがあります。将来の障害を防ぐには、障害の原因を特定することが不可欠です。例として、故障のモードは故障したコンポーネントの不十分な表面硬度ですが、故障の原因は、材料の誤った選択または不適切な動作条件に関連している可能性があります。

障害分析では、障害分析のさまざまな段階で得られたデータ全体を正確かつ詳細に解釈することが重要です。それがなければ、失敗の正確な原因を見つけるために必要な適切な推論を引き出すことはできません。障害分析中に原因を不適切に特定すると、誤った修正アクションが発生し、将来の障害の防止に役立ちません。

故障解析の調査は、詳細なレポートなしでは完了しません。レポートには、将来の障害を防ぐための一連の推奨事項が含まれています。推奨事項は、調査結果と一致している必要があります。さらに、推奨事項は、短期的な解決策と長期的な解決策を提供する可能性があります。

製造プロセス