信頼性と可用性:FMEAおよびP-F曲線を使用してそこに到達する方法

予期しない障害や計画外のダウンタイムに悩まされている組織の場合、障害モードおよび影響分析(FMEA)は、高い資産の信頼性と可用性を実現するのに役立ちます。

信頼性と可用性を正しく実現し、収益性への道のりは遠いです。

しかし、ここに驚きがあります。

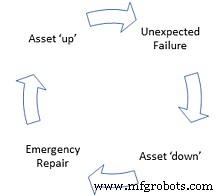

多くの組織やメーカーは、この旅に出ることはなく、喜んで続行します(使用可能な製品が時間どおりに顧客に届く場合 )下向きのスパイラルで。

「しかし、あなたが話しているその旅はRCMです!」彼らは泣きます。 「私たちには高すぎる!」

同じメーカーは、無駄な製品を廃棄し、新しいベアリングを購入し、油流出をきれいにし、機械を修理し、OEM(相手先ブランド供給)に電話するための時間(およびお金)を常に持っているようです。人々を残業させ続けます。そして、年に1回、多くのファンファーレとセレモニーで、リアクティブメンテナンスの「ヒーロー」に賞を授与します。

うーん。

あなたは次のように考えています。「人々は会社のニュースレターで自分の写真を入手します。これは、プラントを事後対応型のメンテナンスに保つためのVPからの握手です ?’。

はい、そうです。しかし、それを超えて進みましょう。

優れた資産の信頼性と高可用性を実現するために、完全なRCM調査は必要ありません。ただし、良好な出力を備えた良好なFMEA(Failure Mode&Effect Analysis)と、状態監視技術が適切な検査頻度で適切な故障モードに焦点を合わせていることを確認するためのP-F(Potential Failure to Functional Failure)曲線の適用が必要です。

障害モードと影響分析:物事の最下部(または最上位)に到達する

FMEAは、設計者、技術者、エンジニアが重要な資産やコンポーネントがどのように故障する可能性があるか、システム全体に与える影響、およびそれらが何をもたらすかを理解するのに役立つ一般的な分析ツールです。影響を軽減するためにできることです。

FMEAの本質は、障害モードとその発生の可能性を理解し、特定のメンテナンスアクション、再設計、または「何もしない」(リスクは十分に低いです。

FMEAには2つの基本的なタイプがあります。

ボトムアップ–このFMEAは、アセット内のすべてのコンポーネントを一覧表示し、失敗する可能性のあるすべての方法を一覧表示することから始まります。これは、「ハードウェアアプローチ」としてよく知られています。このタイプのFMEAはより手間がかかりますが、航空や原子力などの安全性と環境への影響が大きい分野でよく使用されます。

これらのセクターでは、予期しない資産の障害は許容できません。

トップダウン–このタイプのFMEA(「機能的アプローチ」とも呼ばれます)がより一般的であり、– そうです、ご想像のとおり –最初に資産の機能を検討します。機能がわかっている場合、「どのように機能的に失敗するのか」と尋ねます。これにより、失敗モードが発生し、影響と軽減アクションが検索されます。

トップダウンのFMEAは、個々のコンポーネントすべてではなく、潜在的な問題の最も重要な原因のみに直接対応します。

数値的なリスク要因を追加するFMECA(重要度を表すC)もあります。

FMEAとFMECAを含むこの例をご覧ください。

シンプルに保ち、車のフロントガラスのワイパーを検討します。最初はチェックを行わず、運転中にチェックを失敗させることを前提としています。

| 関数 | 機能障害 | 障害モード | 潜在的な影響 | 重大度 | 考えられる原因 | 発生 | 検出モード | 検出 | RPN |

| アセットまたはコンポーネントの機能は何ですか? | どのようにしてその機能を果たせないのですか? | 機能障害の原因は何ですか? | どのような影響がありますか?つまり、効果 | 影響はどのくらい深刻ですか? | 障害モードの原因は何ですか? | これはどのくらいの頻度で発生する可能性がありますか? | 予防または検出のための既存のコントロールは何ですか? | 現在の方法を使用して検出するのはどのくらい簡単ですか? | リスク優先順位番号=Sevx OccxDet。 |

| フロントガラスから雨や霧を取り除くため(オンデマンド)。 | 開始に失敗します。 | ヒューズが飛んでいます。 | 大雨の場合、車はフロントガラスをクリアできません。 | 10 | ワイパーをブロックする破片(過電流とヒューズの溶断を引き起こす) | 2 | (運転中の)失敗を見つける | 7 | 140 |

| 推奨されるアクション | 責任 | 目標日 | 実行されたアクション | SEV | OCC | DET | RPN |

| 原因の発生を減らしたり、検出を改善したりするにはどうすればよいですか? | アクションの責任者は誰ですか? | アクションの目標日はいつですか? | RPNを再計算して、アクションによってリスクが軽減されたかどうかを確認します。 |

|

|

| アクション後の新しいRPN。 |

| 1。すべての旅の前に、フロントガラスのワイパーに障害物がないか調べてください。 2。交換用ヒューズを携帯してください。 | 車の所有者 | すぐに効果があります | リマインダーとして車に搭載されているチェックリスト。そして交換用ヒューズ。 | 10 | 2 | 2 | 40 |

ご覧のとおり、アクションを実装すると、リスク優先度の数値が下がるはずです。

プラントでFMEAまたはFMECAを実行すると、メンテナンス戦略が立てられます。

メンテナンス戦略:固有の信頼性を維持するのに役立ちます。

したがって、FMEAの主要な出力は、主に何の観点からの保守戦略です。 あなたがする必要があります。これには、時間ベースの交換、状態監視、機器の再設計、障害発見タスク、検査、またはオーバーホールなどがあります。

メンテナンス戦略をさらに洗練し、後で実装するには、誰が、いつ、どのスペアが必要になるかを決定する必要があります。

>覚えておくべきことは次のとおりです:

適切なタイミングで適切なメンテナンスを行うことで、固有のを維持できます。 高レベルでの資産の信頼性。正しく適切なメンテナンスだけでは、改善することはできません。 初期の機能を超えた固有の信頼性-組み込みであるため 特徴的です。

しかし、優れたメンテナンス戦略により、本来の信頼性を高く保つことができます。

状態監視と状態ベースのメンテナンス:可用性が重要です。

状態監視(予知保全とも呼ばれます)の戦術に少し集中しましょう。それらのセンサー、データ、および情報により、資産の状態を理解できるため、これは価値があります。これらは、産業用モノのインターネット(IIoT)とインダストリー4.0の背後にある原動力です。

いつでも資産の健全性を理解していれば、すべてのメンテナンスの中で最も費用対効果の高いもの、つまり条件ベースのメンテナンス(CBM)を実行できます。 。

覚えておくべきことは次のとおりです:

条件ベースのメンテナンスでは、アセットの信頼性は向上しません。 、固有またはその他。それがあなたに与えるものであり、あなたの組織の目的にとって同じくらい重要なのは、資産の可用性です。 。計画外のダウンタイムだけを減らすことで、可用性が向上します。

CBMは、測定された資産の状態のみに基づいて修復または交換タスクを実行しています。これにより、潜在的または差し迫った資産またはコンポーネントの障害の早期警告信号が得られます。

しかし、状態監視技術を使用する場合、どのくらいの頻度でデータを測定する必要がありますか?

P-F曲線と間隔

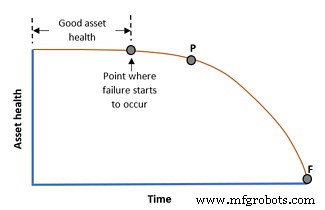

まず、私たちが話しているこのP-F曲線は何ですか?これは、障害モードが開始された後、資産の状態が時間の経過とともにどのように悪化するかを示す曲線です。

この図は、概念を示しています。

曲線の水平部分は、資産の健全性が良好です。この部分は、次のメンテナンスのベストプラクティスによって長くすることができます:

- アセットのインストール

- 基盤とサポート構造

- アセットの注油

- アセットの調整とバランス調整

- アセットの機能内での適切な操作

しかし、障害モードが発生すると、障害が発生し始めます。ただし、データ収集中はまだ表示されません。

次に、時間(または資産のストレスサイクル)がポイントPに移動します。

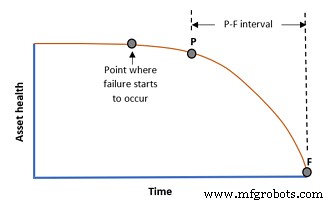

ポイントPは潜在的な失敗を意味します 。これは、私たちの状態監視技術が潜在的な障害を検出し始めることができる場所です。その後、資産の健全性は、ポイントF、機能障害に到達するまで徐々に(または急速に)低下します。 。

つまり、おやすみなさい、さようなら あなたの資産のために。

ゲームが終了しました。リアクティブメンテナンスの「ヒーロー」を呼び出す必要があります。

PとFの時間差は、P-F間隔と呼ばれます。数秒から数十年かかる場合があります。それはすべて、故障モードと問題の資産に依存します。

特定の障害モードのP-F間隔は常に平均であることを覚えておいてください。 数–これらのものには常に統計的なばらつきがあります。

ただし、過去の障害、RCA(根本原因分析)、OEMデータなどから、それが何であるかをよく理解している場合は、間隔を設定できます。状態監視検査を行っております。検査間隔の目安は、通常、予想されるP-F間隔の少なくとも半分です。

重要なポンプドライブのエンドベアリングが8 mm / sで振動するとき、それが停止するまでに3か月のサービスしか残っていない可能性があることを知っていると想像してください。少なくとも、どのくらいの頻度で振動を測定する必要がありますか?

検査/測定間隔

これにより、予想されるP-F間隔内で特定の欠陥を確実にキャプチャできます(ここのほとんどのストラテジストは、保守的かつ一般的に1か月の検査間隔を推奨します-統計的変動を覚えていますか? 。

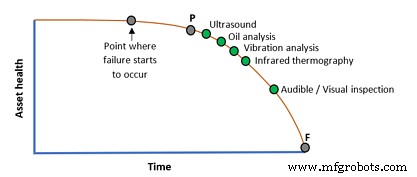

さまざまな状態監視手法により、P-F間隔中にさまざまなレベルの早期警告が提供される可能性があることは広く認められています。大まかなガイドについては、下の図をご覧ください。すべての障害モードをすべて網羅する手法はありません。

最良の戦略は、状態監視技術の組み合わせを利用します。

規範的なメンテナンスへの道のり

最後の注意として、IIoTとインダストリー4.0の進歩を考慮すると、規範的なメンテナンスへの道のりを検討する必要があります。

| 予知保全(Rx)は、予知保全(PdM)のように差し迫った障害を予測するだけでなく、Rx分析から運用と保守の結果に焦点を当てた推奨事項を作成するように努めるという点で独特です。 RxMはまだ揺籃期にありますが、多くのソートリーダーは、RxMが次のレベルの信頼性とメンテナンスのベストプラクティスになる可能性を検討しています。

|

「しかし、それは何ですか ?」と聞いています。

したがって、予知保全を超えた次のフロンティアは、予知保全です。

想像できますか それ?

センサー、ネットワーク、アルゴリズム、機械学習、AIを組み合わせて、メンテナンスチームに何を通知しますか? 彼らはする必要があり、いつ 信頼性を維持し、可用性を高めるためにそれを行う必要があります。または、潜在的な障害が検出された後、残りの耐用年数を延長するために資産(速度と負荷)を管理する方法さえあります。

将来のメンテナンス戦略は流動的で変更可能であり、テクノロジーと人造のFMEA、P-F間隔、およびOEMトラブルシューティングガイドによってインテリジェントに通知されます。

まだそこにはいませんが、来ています...

次を読む:メンテナンスにおけるIIoTの包括的なガイド

モノのインターネットテクノロジー