機械学習が資産の可用性をどのように改善できるか

製造業における機械学習アプリケーションは、何年も前から存在しています。初期(10年前)には、豊富なリソースを持つ大企業のために予約されていました。アプリケーションの購入と展開には非常に費用がかかりました。アプリケーションを展開すると、資産モデルを維持し、機械学習アプリケーションの結果を評価するために、広範なエンジニアリングスタッフが必要になりました。現在、短期間に、場合によっては試験的に導入できる、産業用アプリケーション向けの機械学習アプリケーションが数多くあります。このホワイトペーパーでは、機械学習アプリケーションを利用して資産を監視する方法の概要を説明し、現在提供されているさまざまな機械学習アプリケーションのいくつかについて説明し、将来のアプリケーションについて詳しく説明します。

製造装置の可用性を向上させるための機械学習

機械学習アプリケーションは、機械の故障箇所を最も早く特定するために利用されます。 PF曲線に精通している場合は、潜在的な障害を早期に特定する方がよいことをご存知でしょう。機械学習ソフトウェアアプリケーションでは、資産のモデルを構築することから始めます。モデルは、その特定の資産に関連付けられているすべてのプロセスパラメータと製造装置パラメータで構成されています。これらのパラメータは通常、プラントDCS、関連するPLC、電子ログなどからデータを収集するデータヒストリアンに保存されます。例としてポンプを使用すると、吸引圧力、吐出圧力、制御バルブ位置、ベアリング温度、およびベアリング振動が発生します。モデルに含めるパラメーターのいくつかの良い例です。ほとんどのモデルには10〜30個のパラメーターがありますが、100個に近いパラメーターを持つモデルもあります。

モデルが作成されると、履歴操作データがモデルにインポートされます。これは通常、トレーニングデータセットと呼ばれ、1年間のデータが含まれます。 1年間のデータにより、モデルは運用の季節変化を考慮することができます。資産の運用に精通している人は、トレーニングデータセットに「含める」データ(良好な運用)とトレーニングデータセットから「除外するデータ」(不正な運用)を特定します。次に、機械学習アプリケーションは、トレーニングされたデータセットを使用して、資産の運用マトリックスを開発します。マトリックスは基本的に、マトリックスの作成に使用されたトレーニングデータに基づいて、任意の時点でマシンがどのように動作するかを識別します。

ここで魔法が発生します。マシンマトリックスはソフトウェアアプリケーション内に展開され、マシンの動作を常に監視し、開発したマトリックスに基づいてマシンパラメータを実行する場所を予測します。パラメータがモデル予測からかなりの割合で逸脱している場合、システムはその特定のパラメータのアラート条件を作成します。次に、資産に対してエンジニアリング評価が実行され、状態の変化が評価されます。評価すると、次の3つの一般的な結果が発生する可能性があります。1)アラートが有効であり、プラントに状態を警告し、ローカルリソースと協力して問題を解決します。 2)アラートには追加の調査/運用データが必要であり、アラート状態についてパラメーターと関連するすべてのパラメーターを引き続き監視します。 3)アラートが誤検知である場合は、追加の運用データを使用してモデルを再トレーニングし、モデルを再デプロイします。

いずれの場合も、機械学習アプリケーションには、モデルを維持し、プラント設備の所有者との製造設備の問題を解決するための専用のリソースが必要です。フルタイムのリソースは通常、モデルの保守に40%の時間を費やし、問題を解決するためにプラントリソースを操作する時間の40%を費やし、プログラムから生成された支援を評価する時間の20%を費やします。

機械学習の結果

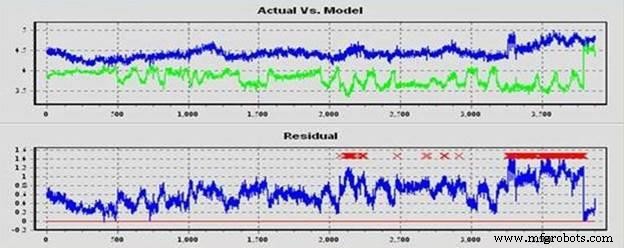

機械学習アプリケーションの結果は非常に強力です。これらのソフトウェアアプリケーションは、人間の目には気付かない製造機械の状態やプロセスパラメータの変化を識別します。図1は、ベアリングへのオイルの流れが失われたために、一次空気ファンのベアリング振動が増加したことを示しています。ファンの船外ベアリングに警告状態が発生しました。機械学習アプリケーションは、現在の動作条件ではベアリングの振動は約3.5ミルであると予測していました。軸受の振動は予測値からゆっくりと逸脱し、警報状態は4.7ミルで発生しました。工場には警報状態が通知され、ファンの目視検査により、ベアリングキャップへの接続部でオイルラインに漏れが発生していることが確認されました。ファンの吸引は、ベアリングペデスタルの近くの両端から行われました。ファンは実際にファンハウジングにオイルを吸い込んでいたので、地面に漏れの兆候はありませんでした。ファンブレードのオイルが汚れや破片を集め、ファンのバランスが崩れ、振動が増加します。プラントのリソースは、ベアリングが損傷する前に漏れを防ぐための是正措置を講じることができました。

図1.ファンベアリングの振動の増加

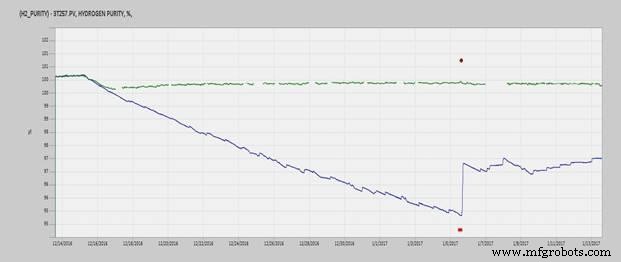

図2は、大型タービン発電機セットでの水素純度のゆっくりとした減衰です。緑の線はモデルの予測値です。青い線は実際の値であり、赤い点はパラメータがアラーム状態になった場所です。この1か月にわたる傾向の間、地元の乗組員は水素純度のゆっくりとした低下に気づいていませんでした。プラントは、ローカルアラームまたはプラントのシャットダウンの前に通知され、危機モードで動作することなく状況を管理する時間を与えました。

図2.発電機の水素純度

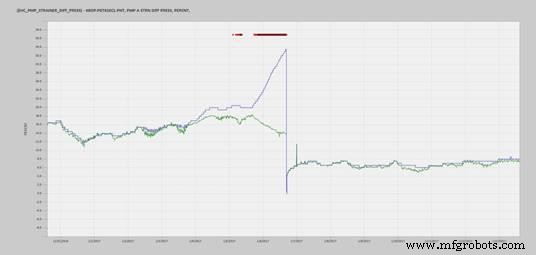

図3は、バルブ位置、タービン速度、およびトリップ安全バルブを制御する電気油圧制御(EHC)システムに関連しています。この場合、EHCポンプ「A」ストレーナの差圧が増加し始めました。ストレーナの検査は、通常、シフトごとに1回または2回のローカル検査のために、オペレーターのラウンドシートで行われます。プラントに連絡し、EHCポンプ「A」からEHCポンプ「B」に交換することができました。これにより、タービンのトリップとそれに関連する損傷を防ぐことができました。

図3.EHCポンプストレーナー

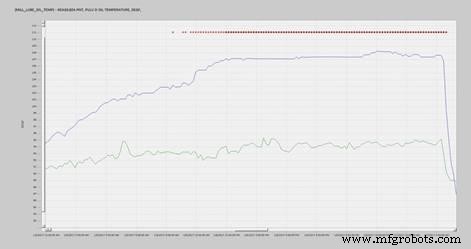

図4は、ボウルミルとしても知られる大型粉砕機の潤滑システムに関連しています。潤滑システムは、統合されたギアボックスと関連するすべてのベアリングにオイルを供給します。資産モデルは、温度を華氏90度と予測しましたが、実際には華氏110度まで上昇しました。地元のプラントリソースに連絡したところ、潤滑油熱交換器への冷却水制御バルブが故障していることがわかりました。コントロールバルブが交換され、システムは正常に戻りました。

図4.粉砕機の油温

残りの例のセットは、2番目の機械学習ソフトウェアアプリケーションからのものです。ユーザーインターフェイスはまったく異なる場合がありますが、動作原理とソフトウェアアプリケーションの出力は非常に似ています。機械学習アプリケーションの真の価値は、アプリケーションが過去の動作状態からの変化を識別した後に発生するコミュニケーションとフォローアップ活動です。

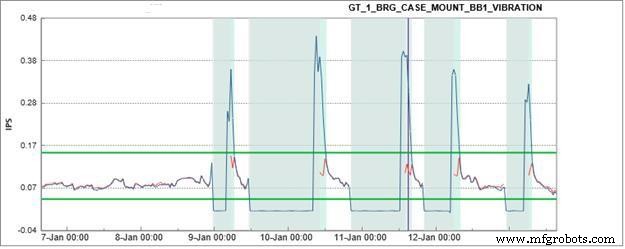

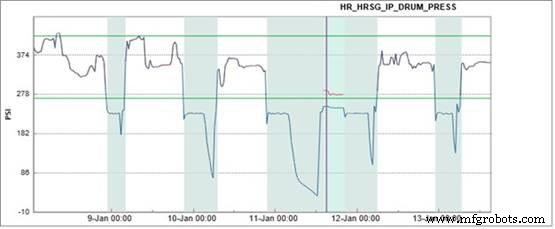

次のグラフで、青い線は実際の値、赤い線は予測値、薄緑色の影付きの領域はアラート状態を表し、マゼンタの垂直線はパラメータが偏差のためにアラーム状態に達した場所です。灰色の領域は、マシンがオフラインになっている場所です。マシンがオフラインの場合、予測やアラームは発生しないことに注意してください。

下の図5では、コンバインドサイクル発電所の排熱回収ボイラ(HRSG)から供給される蒸気タービンを監視しています。プロセスパラメータは、蒸気タービンへの高圧スプレーフローです。赤と青の線は、1時間あたり1,000ポンドの蒸気が流れるまで一緒によく傾向があります。実際の予測値は1時間あたり1,000ポンドで逸脱し始め、アプリケーション内で緑色のアラート状態が発生します。

2つの値は、マゼンタの縦線で示されるアラーム状態になるまで逸脱し続けます。蒸気発生器の操作とモデルの予測について話し合うために、プラントのリソースに連絡しました。

図5.高圧スプレーフロー

図6は、始動時の燃焼タービンの振動の変化を示しています。グラフは、垂直方向のストリップ領域で表される5つの個別の起動シナリオを示しています。いずれの場合も、ユニットが最初にサービスに戻ったとき、青い線で表される振動ははるかに大きくなります。 3回目の起動では、パラメータのアラーム状態を作成するのに十分な時間、振動が実際に上昇します。プラントに通知したところ、通常の運転により振動センサーが緩んでいたことが判明しました。

図6.燃焼タービンの振動

図7は、複数の起動シナリオを示しています。4回目の起動では、アラーム状態が発生します。ソフトウェアアプリケーションは、HRSGの中間蒸気ドラム圧力が278 psiであると予測していましたが、実際の読み取り値は240psiでした。状態は地元のプラントリソースに報告され、ユニットは制御弁の修理を行うためにオフラインにされました。翌日サービスに戻ると、モデルの予測と実際の値は正常に戻りました。

図7.HRSGドラム圧力

機械学習の将来のアプリケーション

近い将来のある時点で、これらのタイプのソフトウェアアプリケーションは、現在DCSとして知られているものの標準になるでしょう。 DCSシステムは、プロセス内の他のパラメーターとの相関に基づいて、各パラメーターの予測を作成します。予測が実際から逸脱すると、どのプロセスパラメータが逸脱を引き起こしているのかについてのガイダンスとともにアラートがオペレーターに送信されます。機械が取るべき是正措置を学習するにつれて、機械がそれ自体を操作できるポイントに到達するまで、オペレーターはますます関与する必要が少なくなります。これは手の届かないように見えるかもしれませんが、今日はこの例があります。テスラの自動操縦は、おそらく今日の機械学習機能の最良の例です。 2016年12月、テスラは、自動駐車と自動検索を使用して、自宅から職場までの完全自動運転のビデオを公開しました。見るべき印象的なビデオであり、将来がどうなるかを示しています。

機械学習ソフトウェアアプリケーションは、製造プロセスに適用すると、資産の可用性、プロセスの改善、および生産の増加を強力に改善できます。ソフトウェアアプリケーションの展開と保守には専門的なスキルが必要ですが、近年、参入障壁ははるかに低くなっています。これらのソフトウェアアプリケーションが主流になるにつれて、アプリケーションのコストはさらに低下します。ある時点で、一般向けに構築されたアプリケーションが産業環境に導入されるでしょう。

機器のメンテナンスと修理