総合的な効果的な機器のパフォーマンス:TEEPとは何ですか、またそれを使用してスケジューリングを改善する方法

人々がツールボックスを購入するのには理由があります。各ツールはその目的を果たしますが、自由に使えるツールが1つしかないため、達成できることは大幅に制限されます。一方、すべてのツールを用意することで、より多くのことを実行し、より幅広い問題を解決できます。

同様に、メンテナンスチームやプラントマネージャーは、生産を追跡および改善するために1つのメンテナンスKPIだけに目を向けるべきではありません。複数のメンテナンスメトリクス(およびメトリクスのカテゴリ)が存在します。これは、それぞれがさまざまな情報を提供し、さまざまなアクションを実行できるようにするためです。

今日は、総合効率の高い機器のパフォーマンス(TEEP)と、メンテナンスチームがそれをOEEおよびOOEと組み合わせて使用して、会社のスケジュールと出力を改善する方法について説明します。

TEEPとは何ですか?

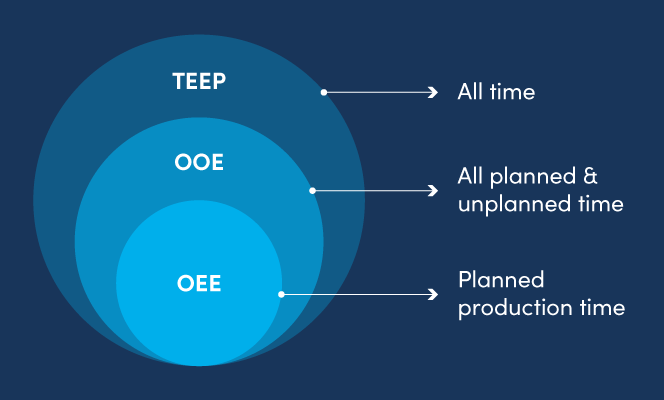

総合効率設備性能(今後はTEEPと呼びます)は、設備総合効率(OEE)および設備総合効率(OOE)と同じメンテナンスメトリックファミリーに存在します。 3つのメトリックはすべて、マシンのパフォーマンス、品質、および可用性を考慮して、機器全体のパフォーマンスを測定します。これらのメトリックが異なるのは、可用性を定義する方法にあります。

TEEPは、それ自体で、潜在能力の合計を測定します。 機器容量について。可用性をすべての関数として定義します 利用可能な時間-年365日、年中無休、24時間。 TEEPを測定するとき、「スケジュールに制限がなかった場合、どれだけの量を生産できる可能性があるか」と質問します。

<図>

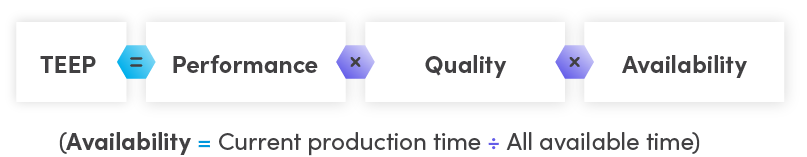

TEEPは、パフォーマンス、品質、および可用性を乗算することによって計算されます。可用性は、現在の生産時間をすべての利用可能な時間で割ったものとして定義されます。

たとえば、マシンを24時間年中無休で1週間稼働させ、一度停止することなく完璧な製品を生産した場合、TEEPは100%になります。同じマシンが停止せずに1日16時間稼働した場合、可用性は67%になります(16時間を24時間で割った値)。また、潜在的なスループット(パフォーマンス)の90%で動作し、88%の時間(品質)で完璧な製品を生産したとしましょう。アセットのTEEPは53%(0.9 x 0.88 x 0.67)になります。

もちろん、1日24時間、1年365日のスケジュールで稼働しているプラントはありません。これが、TEEPがそのファミリの他のメトリックと比較した場合に役立つ理由です。

TEEPとOEEの比較

指標として、TEEPはOEEと最も密接に関連しているため、最初にこれら2つの指標を区別しましょう。

TEEPが資産の可能性を測定している間 容量、OEEは、資産の現在の生産性レベルを測定します。これは、TEEPと同様に、アセットの可用性、パフォーマンス、および品質を乗算することによって計算されます。可用性は、アセットの合計実行時間をそのアセットの計画された生産時間で割ったものとして計算されます。

<図>

OEEは、現在の生産スケジュールの現実に根ざしているという点でTEEPとは異なります。ある機器が稼働できる最大時間は、それがすでにある時間より長くなることはできないと想定しています。

OEEは現在の状態のメトリックであるため、生産チームとオペレーターは、機器のパフォーマンス、および可用性、パフォーマンス、または品質の変更によって容量が増加するかどうかについて、かなり正確に読み取ることができます。 OEEは生産と密接に関連しているため、多くの施設がリアルタイムで監視して、改善が可能かどうかを判断する指標です。

TEEPとOOEの比較

TEEPおよびOEEと同様に、OOE(全体的な運用効率)は、パフォーマンス、品質、および可用性を乗算することによって再度計算されます。可用性は、実際の生産時間を運用時間で割ったものとして定義されます。

稼働時間には、資産(OEEなど)の計画された生産時間に加えて、資産がオフラインになる可能性のある予定外の時間が含まれます。

<図>

TEEPの使用方法

これらのメトリックとそれらの違いがわかりました。次に、これらを一緒に使用する方法について説明します。これらの3つのメトリックは、TEEPが総有効(または潜在)機器パフォーマンスを測定し、OOEが予定外の時間を考慮して現在の機器パフォーマンスを測定し、OEEが現在のすべてを測定する一種のカスケードシステムと考えることができます。

<図>

これらの3つのシナリオを解析するために、FiixのソリューションエンジニアリングディレクターであるStuartFergussonに話を聞きました。 「TEEPは、真のメンテナンス指標から削除されたいくつかのステップです」と彼は言います。 「これは、スケジュールの決定に情報を提供するのに役立つため、プラントマネージャーのような人にとってビジネスレベルで役立ちます。」

つまり、TEEPを計算すると、次のような質問に答えることができます。休日を走る価値はありますか?週末を走ったらどうなるでしょうか?」

Stuartは、実際にはOEEを正しく計算していないため、TEEPなどの指標にすばやくジャンプする人もいると付け加えています。これは、ダウンタイム中にメンテナンスが行われた場合、OEEにカウントされない場合に発生します。例として、週末にシャットダウンし、その時間帯にすべてのメンテナンスを実行する工場を考えてみてください。ここでは、メンテナンス時間は生産にカウントされていません。これにより、OEEが実際に何であるかを膨らませることができます。メンテナンスが計画済みとしてカウントされる場合 ダウンタイムが発生すると、OEEとは何か、実際に何を達成できるかについて、まったく異なる感覚が得られます。

この例を見てみましょう。機械が稼働する週5日に基づいて、OEEを90%と計算するとします。 OEEがこれほど高いので、新しい機器を購入せずに容量を増やすのは簡単なようです。しかし、週末のダウンタイムを使用してすべての定期メンテナンスを実行するとどうなるでしょうか。その時間は、メンテナンスのために常にブロックされているため、これ以上の生産には利用できませんが、方程式に含まれていないため、OEEは破棄されます。

Stuartは、通常の方法でOEE、OOE、およびTEEPを計算してから、各メトリック間のデルタを調べることを提案しています。各メトリックの違いを調査することで、生産を改善するためにスケジュールを変更できる場所を確認できます。

「週に3日、非常にうまく機器を稼働させることができますが、それでもTEEPスコアは低くなります」と彼は言います。 「しかし、OEEと比較すると、そのデルタを見て、「OEEを改善するにはX人のスタッフを追加する必要がある」と言うことができます。」

TEEPが計画にどのように役立つか

TEEPは、パフォーマンス、可用性、または品質が向上したときに改善できます。現在の生産スケジュールを考慮してOEEを改善する方法についてアイデアがない場合に、おそらく最も役立ちます。

TEEPは、プラントの生産スケジュールを現在どのように計画しているかを比較するためのベンチマークとして使用できます。 OEEやOOEとは異なり、未使用の機器がどれだけあるかがわかります。繰り返しになりますが、スチュアートはその有用性には限界があると警告しています。 「メトリックを追跡し、それを変更する能力を持つ人々の前に置くだけでよいのです」と彼は言います。 「利用可能な合計時間に影響を与えるためにオペレーターができることは何もありません。その上、彼らは次のシフトに向けて自分たちをスケジュールすることはできません。」

しかし、オペレーター、メンテナンスチーム、およびプラントマネージャーが協力する場合(そうです、総合的生産的メンテナンスに関してこれを聞いたことがあるでしょう)、彼らが独自のメトリック(メンテナンス用のMTTRなど)を使用して全体的な機器の生産能力を向上させる方法は明らかです。 。これらの機能領域が連携して、操作全体の現実と制限を考慮しながら容量を改善できる場合、プラントが実際に達成できることの全体像が浮かび上がります。

機器のメンテナンスと修理

- SCADAとは何ですか?どのように生産効率を向上させることができますか?

- サイネージとラベリングが信頼性をどのように改善できるか

- メンテナンスと信頼性を向上させるために何ができますか?

- 機器の故障の5つの原因(およびそれを防ぐためにできること)

- 保守管理者が健康と安全プログラムをどのように改善できるか

- スティック溶接とは何ですか?-機器とその方法

- MQTTとは何ですか?また、産業用自動化企業はMQTTをどのように使用できますか?

- 亜鉛メッキとは何ですか?それはどのように金属部品を改善することができますか?

- インダストリアルクラッチ:それらは何であり、どのように使用しますか?

- PIC18マイクロコントローラー:その概要と使用方法

- 参照指定子とは何ですか?アセンブリでどのように使用しますか?