メンテナンスのトラブルシューティング:試行錯誤だけではありません

メンテナンスのためのトラブルシューティングの完全なガイドと、トラブルシューティングスキルを向上させて操作全体を向上させるためのヒント。

目次

- トラブルシューティングとは何ですか?

- メンテナンスのトラブルシューティングに関するヒント

- トラブルシューティングにメンテナンスソフトウェアを使用する

- 収益

メンテナンスのトラブルシューティングは、芸術と科学の両方になり得ます。問題は、芸術は美しいものですが、その効率性で知られていないことです。次のレベルに進むと、トラブルシューティングは試行錯誤のモニカを捨て、純粋に科学的な取り組みになる可能性があります。これにより、技術者は適切な問題と解決策をより迅速に見つけることができます。トラブルシューティングが正しく行われると、メンテナンス操作全体で、バックログ、生産の損失、コンプライアンスの問題をはるかに効率的に克服できます。

トラブルシューティングが実際に何であるか、それがメンテナンスの専門家にとって重要である理由、およびチームがそのアプローチを微調整する方法を見てみましょう。

システムが故障します—それは単なる現実です。ベルトコンベアであろうと産業用ドリルであろうと、私たちは皆、応答がない、故障している、またはまったく理由がないように見える異常な動作をしている機器に出くわしました。まったくイライラすることがあります。

トラブルシューティングとは、問題がすぐにはわからない場合に、これらの障害のあるシステムの何が問題になっているのかを特定するプロセスです。トラブルシューティングは通常、体系的な4ステップのアプローチに従います。問題を特定し、対応を計画し、解決策をテストして、問題を解決します。ステップ1から3は、解決に達する前に複数回繰り返されることがよくあります。

問題を特定します

応答を計画する

ソリューションをテストする

問題が解決するまで繰り返します

このように考えてください。コンベヤーベルトが故障した場合、いくつかの異なる方法で修理を試みることができます。まず、コンベヤーベルトのどの部分が機能していないかを特定します。問題のある領域を特定したら、対応を計画し、部品の再調整や注油などのテストを行います。これで問題が解決しない場合は、部品を交換すると、コンベヤーベルトが再び機能する可能性があります。これはトラブルシューティングです。

トラブルシューティングは通常、メンテナンスでどのように行われますか?

この話を聞いたことがあるなら、私たちを止めてください。資産が故障し、その理由は誰にもわかりません。オペレーターと話し、いくつかのマニュアルを読み、資産に関するメモを確認します。運が悪かったので、マシンを起動して再び動作させるために、いくつかのことを試みます。考えられる3番目または4番目の解決策を試す前に、資産がまだ使用されていない状態で、別の緊急事態に呼び出されます。

これは、メンテナンスのトラブルシューティングを行う場合、特に施設が紙の記録やExcelスプレッドシートに依存している場合に、このプロセスが発生する方法です。このプロセスは、故障の最も可能性の高い原因を特定するために、可能な限り多くの情報源から可能な限り多くの情報を収集することに基づいています。情報を収集するときに間違いを犯すことは決してありませんが、トラブルシューティングを必要から悪夢に変えることができるのは、情報を収集する方法です。

メンテナンスでトラブルシューティングが重要になるのはなぜですか?

予期しない機器の故障が、トラブルシューティングが存在するすべての理由です。差し迫った障害の明確な兆候がなくても資産が故障しなかった場合、問題のトラブルシューティングを行う必要はありません。しかし、そうではないことはわかっています。

資産の障害は、常に予測可能なパターンに従うとは限りません。はい。メンテナンスチームは、予防メンテナンスと状態ベースのメンテナンスを使用して、計画外のダウンタイムの可能性を減らすことができます。ただし、完全に排除することはできません。できることは、障害を可能な限り減らし、障害が発生したときにできるだけ早く修正するためのプロセスを導入することです。ここで、強力なトラブルシューティング手法が役立ちます。

トラブルシューティングは常に保守の方程式の一部であるため、人間にも常に役割があります。メンテナンステクノロジーは、トラブルシューティングにおける人間のタッチの必要性をなくすことはありません。それは単にプロセスをはるかに効率的にします。トラブルシューティングが改善されていない場合、情報の追跡に時間の浪費、生産の大幅な損失、安全でない作業環境、およびより頻繁な障害につながる可能性があります。つまり、トラブルシューティングのベストプラクティスを知ることは、圧倒的なバックログと安定したメンテナンスプログラムの違いになる可能性があります。

以下は、混乱を克服し、メンテナンスを管理するためのトラブルシューティング能力を向上させるためのいくつかの方法です。

資産のパフォーマンスを定量化し、結果の使用方法を理解する

言うまでもありませんが、資産を深く理解すればするほど、問題を診断するための準備が整います。特定のアセットを何年も使用していると、正しく機能していないことを認識するのに役立ちます。ただし、例外的なトラブルシューティングは、特定のマシンの通常の音、速度、または臭いを知ることだけではありません。代わりに、資産のパフォーマンスをより深いレベルで分析する方法を知ることが重要です。これは、高度なレポートが重要な要素です。

資産データを追跡および使用するためのベストプラクティスを取得する

続きを読む

オペレーターと技術者が機器の過去の経験のみに依存している場合、トラブルシューティングプロセスを損なう知識の大きなギャップが残ります。たとえば、最近のバイアスが意思決定に影響を与える余地が多すぎるため、技術者は、他のオプションを検討したり、根本的な原因をさらに掘り下げたりせずに、特定の問題を修正した最後のことを試みる可能性が最も高くなります。また、トラブルシューティングが数人の技術者の専有知識に依存している場合、修理はそれらの特定の担当者が利用可能になるまで待たなければならないことを意味します。

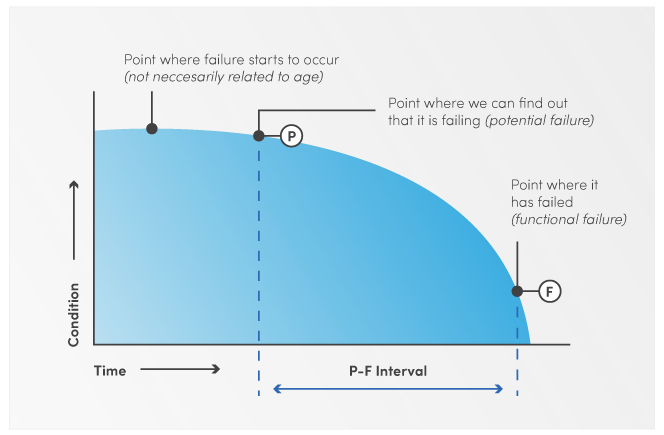

メンテナンススタッフは、資産のパフォーマンスを詳細に分析するためのノウハウを持っている必要があります。たとえば、技術者は、レポートの実行方法を理解し、平均故障間隔や設備総合効率など、重要な機器のKPIを理解する必要があります。条件ベースのメンテナンスを使用する場合、メンテナンスチームは、各資産のP-F曲線と、さまざまなセンサーの読み取り値の意味も知っている必要があります。技術者が資産をより深く理解できるようになると、問題が発生した場所とその修正方法を短期的および長期的に特定しやすくなります。

詳細な資産履歴を作成する

情報は、メンテナンスのための優れたトラブルシューティングを促進する燃料です。特定の資産が他の何百もの資産に対してどのように機能し、失敗したかを知ることは、修理を開始するのに適した場所です。そのため、トラブルシューティングの際にマニュアルが便利なツールです。ただし、アセット、ファシリティ、および操作はそれぞれ異なります。つまり、アセットの障害が常にスクリプトに従うとは限りません。資産の履歴に関する詳細なメモは行き止まりを開き、解決策にはるかに迅速に導くことができます。

詳細な資産履歴により、さまざまな方法でトラブルシューティングを行うことができます。これは、現在の問題の症状を過去の問題の要素と相互参照するための簡単な方法を提供します。たとえば、技術者は、特定の種類の材料が機械によって処理されていたかどうか、または以前の障害に対して識別された早期の警告サインがあったかどうかを確認できます。現在の状況が過去のシナリオと一致するほど、同じ修正が必要になる可能性が高くなります。この方法でソリューションに優先順位を付けることができるため、ミスの減少、ダウンタイムの減少、不要なスペアパーツの使用の減少などが可能になります。

トラブルシューティングが正しく行われると、メンテナンス操作全体で、バックログ、生産の損失、コンプライアンスの問題をはるかに効率的に克服できます。

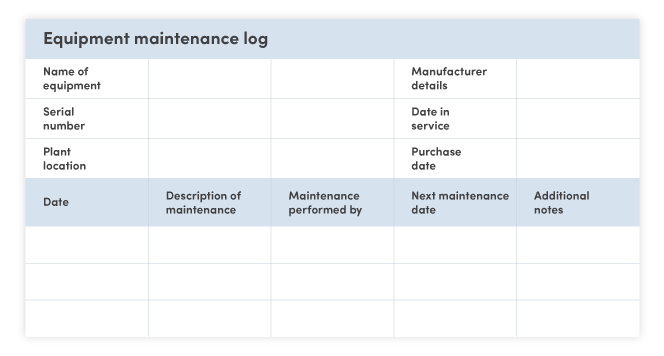

トラブルシューティング(および予防保守)に役立つ詳細な資産履歴を作成するときは、できるだけ多くの情報を含めることが重要です。資産または機器に対して行われた注目すべきアクションの日時を必ず記録してください。これには、故障、PM、検査、部品交換、生産スケジュール、および煙や異常な音などの異常な動作が含まれる場合があります。次に、PMや修理など、メンテナンス中に実行した手順を文書化します。最後に、成功したソリューションと、必要な部品、労働力、安全装置など、それを達成するために必要なものを強調します。関連する指標とレポートも必ずアセット履歴に追加してください。

このすべての情報を1か所に収集する1つの方法は、次のような適切に構築された機器のメンテナンスログを作成することです。

ここから独自の機器メンテナンスログテンプレートをダウンロードします

根本原因分析と障害コードを使用する

メンテナンスの効果的なトラブルシューティングは、あいまいさや短期的な解決策を排除することから始まります。問題の根本をすばやく見つけ、効果的に解決し、解決を維持することは、勝利の秘訣です。根本原因分析と障害コードは、この目標を達成するのに役立つ2つのツールです。

根本原因分析は、障害の背後にある理由を特定できる手法です。この方法は、問題の核心に到達するまで「なぜ」を尋ねることで構成されます。例:

- 機器が故障した理由:ベアリングが摩耗したため

- ベアリングが摩耗したのはなぜですか?:カップリングがずれていたため

- カップリングの位置がずれているのはなぜですか?:最近修理されていないためです。

- カップリングが修理されなかったのはなぜですか?:メンテナンスが予定されていなかったためです。

- メンテナンスがスケジュールされなかったのはなぜですか?:スケジュールする頻度がわからなかったためです。

このRCAテンプレートを使用して次の根本原因分析を釘付けにします

このプロセスには、メンテナンスのトラブルシューティング時に2つの利点があります。まず、障害の直接の原因を特定し、迅速に修正することができます。第二に、それはあなたを問題の核心と長期的な解決策に導きます。上記の例では、資産管理を改善し、計画外のダウンタイムを削減するために、より優れた予防保守プログラムが必要であることは明らかです。

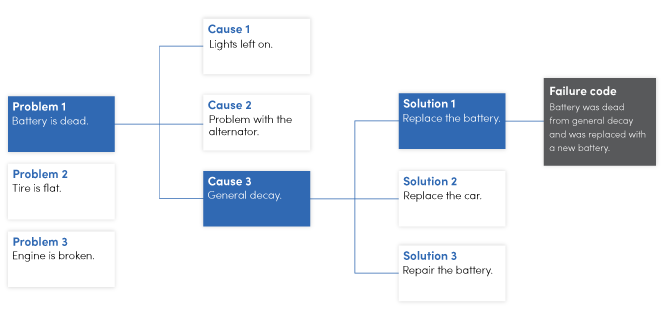

失敗コードは、資産が失敗した理由を説明するための一貫した方法を提供します。障害コードは、考えられるすべての問題、考えられるすべての原因、および考えられるすべての解決策をリストするという3つのアクションに基づいて構築されています。このプロセスでは、ミスアライメントや腐食など、事前定義されたカテゴリに従って障害の重要な側面を記録します。

技術者は一般的な障害コードをすぐに確認し、最適なソリューションを決定して迅速に実装できるため、障害コードはメンテナンスのトラブルシューティングに役立ちます。障害コードを使用して、資産のグループに共通する問題を明らかにし、長期的な解決策を決定することもできます。

この無料のFMEAテンプレートを使用して素晴らしい失敗コードを作成します

詳細なタスクリストを作成する

例外的なトラブルシューティングには、しっかりとした計画と先見性が必要です。明確なプロセスは技術者に青写真を提供するため、技術者は問題をすばやく特定し、より効果的なソリューションを実装できます。詳細なタスクリストを作成することは、計画を強化し、将来の頭痛の種を回避するための1つの方法です。

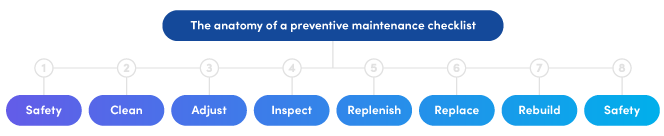

タスクリストは、より大きなジョブを完了するために完了する必要がある一連のタスクの概要を示しています。これらは、検査、監査、またはPMを実行するときに重要な手順を見逃さないようにします。たとえば、より大きな仕事は、施設の除細動器の定期検査を実施することです。この作業は、「バッテリーの取り付けを確認する」、「外部コンポーネントに亀裂がないかどうかを調べる」など、より小さなタスクのリストに分けられます。

メンテナンステクノロジーは、トラブルシューティングにおける人間のタッチの必要性をなくすことはありません。プロセスがはるかに効率的になるだけです。

詳細なタスクリストは、メンテナンスのトラブルシューティングを行うときに非常に重要です。これらは、考えられる解決策をテストする際のガイドとして機能するため、技術者は問題を修正するか、診断を可能な限り迅速に失格にすることができます。タスクリストが明確であるほど、作業はより徹底的になり、技術者がミスを犯す可能性は低くなります。包括的なタスクリストは、障害が発生したときに貴重なデータを提供することもできます。これらは、アセットに対して最近行われた作業のタイプに関する洞察を提供するため、アクションが失敗したかどうか、およびこれが問題の原因であったかどうかを判断できます。

詳細なタスクリストを作成するためのベストプラクティスがいくつかあります。まず、タスクを構成するすべての個別のアクションを含めます。たとえば、誰かに「冷却ファンを検査する」ように指示する代わりに、「目に見える亀裂がないかどうかを確認する」や「緩んだ部品がないかどうかを検査する」など、その検査を構成する手順を含めます。すべてのステップを実行する順序で整理します。最後に、必要な備品、リソース(マニュアルなど)、PPEなど、タスクの完了に役立つ可能性のある追加情報を含めます。

この無料テンプレートを使用して世界クラスのPMチェックリストを作成する

追加情報にアクセスできるようにする

前にも言いましたが、もう一度言います。優れたトラブルシューティングは、多くの場合、優れた情報の結果です。ただし、その情報にアクセスするのが難しい場合は、その情報が提供する利点が失われます。そのため、大規模なリソースセンターを作成するだけでなく、アクセスしやすくすることが重要です。これにより、トラブルシューティング能力が向上し、計画外のダウンタイムが発生したときに資産をより迅速にオンラインに戻すことができます。

優れた情報ハブの要素から始めましょう。メンテナンスのトラブルシューティングを行う際のレポート、資産履歴、障害コード、およびタスクリストの重要性について説明しました。その他の重要なリソースには、図、標準操作手順(SOP)、トレーニングビデオ、およびマニュアルが含まれます。これらはすべて、アセットごとに含めて整理する必要があります。問題のトラブルシューティング時に技術者が行き詰まった場合、これらのツールは、最初の分析では見逃された可能性のある解決策を提供できます。

すべてのドキュメントをまとめたので、メンテナンスチーム全体が簡単にアクセスできるようにします。リソースがファイルキャビネット、スプレッドシート、または1人の人間の心の中に閉じ込められている場合、それらは技術者にとってあまり役に立ちません。それらは紛失したり、置き忘れたり、見つけるのが困難になる可能性があります。もちろん、マニュアルを入手するためだけに資産からオフィスまで歩く必要があることによる非効率性は言うまでもありません。この障害を回避する1つの方法は、メンテナンスソフトウェアを使用してデジタルナレッジハブを作成することです。モバイルデバイスを介してすべてのリソースを利用できるようにすることで、技術者は問題のトラブルシューティングに必要な任意のツールにアクセスできます。紙のファイルを調べて資産の履歴や図を見つける代わりに、いつでもどこでも同じ情報にアクセスできます。

メンテナンス指標について知っておくべきことすべて

続きを読む

トラブルシューティングを成功させるために必要なすべての情報を収集、整理、分析、および回覧するのが大変な作業のように思われる場合でも、間違いではありません。適切なツールがなければ、このプロセスは、圧倒されるメンテナンスチームにとって大きな負担になる可能性があります。メンテナンスソフトウェアは、あらゆる段階で負荷を軽減するのに役立つツールの1つです。 CMMSなどのデジタルプラットフォームは、数値の処理、データの整理、いつでもどこでも利用できるようにするため、その情報を使用して優れた意思決定を行い、より効果的にトラブルシューティングを行うことに集中できます。

たとえば、詳細な資産履歴を作成するときは、機器とのすべての遭遇を文書化することが重要です。これは、ある仕事から別の仕事へと急いでいる技術者にとっては大変な作業であり、事後に追跡するのは困難です。メンテナンスソフトウェアへの投資は、これらの障害を乗り越えるのに役立ちます。これは、技術者が事前に定義された一連の質問を使用して、数回クリックするだけでリアルタイムでメモを作成および取得できるようにすることで実現します。

同じことが障害コードにも当てはまります。それらを効果的に使用するための鍵は、適切な編成とアクセシビリティです。これらの2つの重要な要素がなければ、障害コードは助けというよりもむしろ障害になります。これを実現する1つの方法は、メンテナンスソフトウェアを使用することです。デジタルプラットフォームは、どのファイリングキャビネットやExcelスプレッドシートよりも優れた障害コードを整理し、技術者がそれらをすばやく並べ替えて、故障の場所から関連するものを特定するのを容易にします。

トラブルシューティングは常にメンテナンスに存在します。失敗の原因を診断するときに、100%確実になることは決してありません。あなたができることは、機器が迅速かつ効果的に修理されることを確実にするために、より効率的なトラブルシューティングプロセスに向けた措置を講じることです。メンテナンスメトリクスの十分な理解と詳細な資産履歴、障害コード、タスクリスト、およびその他の資産リソースを組み合わせ、これらすべての情報にアクセスできるようにすることで、トラブルシューティングを試行錯誤を超えてより科学的なアプローチに移行できます。

機器のメンテナンスと修理