非破壊検査(NDT)とは何ですか?その使用方法

テストは、機器のメンテナンスに不可欠な部分です。機械部品の材料、部品、設計、または構造を評価するために実行する必要があります。テストが行われた後のテストされたコンポーネントの状態に基づいて、使用された手順は、破壊検査または非破壊検査に分類できます。

テストプロセス中にコンポーネントが損傷または破壊された場合、採用されたテスト方法は破壊的テストとして説明されます。対照的に、非破壊検査は、検査対象の機器に損傷を与えることなく実行されます。

この記事では、非破壊検査方法のさまざまなアプリケーションに焦点を当てます。

非破壊検査とは何ですか?

テスト対象の部品の構造的完全性を損なうことのないテスト方法は、非破壊検査(NDT)と呼ばれます。 。 NDTは、さまざまな検査手法を使用して、コンポーネントを個別にまたは集合的に評価します。コンポーネントをテストするために、科学分野(物理学、化学、数学)のさまざまな原理を使用しています。

NDTは、非破壊評価/検査(NDE)または非破壊検査(NDI)とも呼ばれます。

欠陥や材料の劣化がテストされたエンジン内部で作動しているピストンを想像してみましょう。ピストンを切り開いて、内部に欠陥がないか確認できます。ただし、一度テストすると、ピストンに欠陥がないことが判明した場合でも、ピストンをエンジンで使用することはできなくなります。 これは破壊的なテストの一形態です 。

ピストンを切り開く代わりに、X線撮影でテストすることができます。電離放射線(X線、ガンマ線)を使用して、コンポーネントの欠陥や材料の劣化を検出できます。テストに合格した場合でも、コンポーネントは使用できます。 これは非破壊検査の一形態です 。

NDTはどこで使用されますか?

NDTは、コンポーネントの品質と、アクティブな使用前または使用中のマシンの状態をテストするために使用されます。非破壊検査は、以下を含む(ただしこれらに限定されない)幅広い業界で状態評価と品質管理に使用されます。

- 航空宇宙 –鋳造品のテスト

- 自動車 –ピストンヘッドの耐久性をテストする

- 製造 –生産に入る前にコンポーネントの品質をテストする

- 医療機器 –ステントの耐久性と組成をテストする

- 軍事および防衛 –弾道テストと分析

- パッケージング –パッケージの構造と漏れの可能性をテストする

- 海洋産業 –腐食を特定する

- 発電 –溶接関連の欠陥をテストするため

- 廃棄物管理 –廃棄物中の償還可能な金属を特定するため

- 石油化学産業 –石油の輸送に使用されるパイプラインをテストするため

なぜNDTが使用されるのですか?

NDTの明確な利点は、テストされたコンポーネントの再利用性です。その上、非破壊検査は、まだ稼働中のコンポーネントで使用されることがよくあります。 NDTのほとんどの方法を実施するために使用されるデバイスとテスト機器は、コンパクトでポータブルです。これにより、稼働中のマシンでコンポーネントをテストしやすくなります。

非破壊検査を実施することのその他の利点を以下に示します。

- NDTを実施することで、動作するコンポーネントの安全性が確保されます 。コンポーネントは磨耗し、必然的に誤動作や故障につながります。 NDTは、劣化の初期兆候を特定し、機器の故障の原因を特定するのに役立ちます。保守チームは、その情報を使用して、修正保守を実行し、予防保守の取り組みを調整できます。これらすべてが、資産の信頼性の向上につながります。

- 品質保証の目的。 NDTメソッドを使用して、生産の出力の品質を保証できます。品質保証チームは、製品が許容範囲内にあるかどうかをすばやく分析できます。

- 機械の残りの耐用年数を評価します。 機械の損耗は、機械の操作の自然な副産物です。それらは、耐用年数が経過した後に交換する必要があります。ただし、動作条件やその他の要因が異なるため、すべてのマシンが同じ速度で劣化するわけではありません。 NDT検査は、交換品を購入する前にマシンを使用できる期間を見積もるのに役立ちます。

すべての非破壊検査方法には、独自の使用例と要件があります。次にそれらについて話し合いましょう。

非破壊検査方法

利用可能な非破壊検査オプションは多数あります。どの方法を使用するかは、テストするコンポーネントのタイプと、正確に何を探しているかによって異なります。

一部のNDTメソッドには、ニッチカテゴリでのみ適用されます。以下では、より幅広い用途を持つ最も一般的なNDTメソッドについて説明します。

1)目視検査

リモート目視検査( 画像ソース )

目視検査は、これまでで最も単純な非破壊検査方法です。多くの場合、日常のメンテナンス作業の一部として分類されます。メンテナンスの専門家は、日常的にそれを使用して、一般的な摩耗の兆候をチェックします。用途によっては、機械の運転中に行われる場合と行われない場合があります。

テストオブジェクトに直接アクセスできないシナリオでは、カメラを備えたロボットとドローンを使用して、リモートで目視検査を実行できます。

最も高度なアプリケーションでは、視覚的なテストが機械学習アルゴリズムと組み合わされています。これは、検査が必要な標準化されたコンポーネントが大量にある製品品質テストでのみ経済的です。

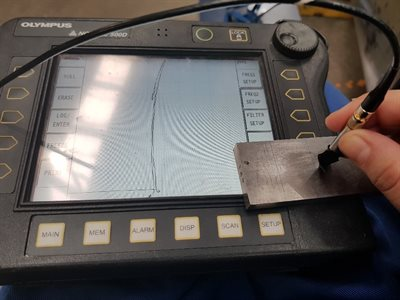

2)超音波試験

超音波探傷試験( 画像ソース )

超音波探傷試験は、高周波音波の伝播と反射の原理に基づいています。欠陥の検出/評価、寸法測定、材料の特性評価などに使用できます。テストは超音波受信機と送信機で行われます。

超音波音波は、テストされた材料を透過します。音はコンポーネントを伝播し、送信機の反対側の端に配置された剛性のある表面で反射します。音波の送受信に必要な時間を測定します。コンポーネントのさまざまなセクションでの時間の変動を使用して、材料の欠陥を特定できます。

さまざまなタイプの超音波試験モードを使用して、さまざまな欠陥、空洞、材料の劣化などを特定できます。重い作業負荷で動作する機械部品は、超音波試験で定期的にテストされます。超音波探傷試験の良い例は、鉄道車両の車輪と車軸の欠陥と変形を特定するための試験です。

3)振動解析

振動監視テスト( 画像ソース )

振動解析は、動作中の回転部品の状態を監視するために一般的に使用される方法です。振動解析の基本原理は、材料が異なれば振動特性も異なるということです。

振動計装置以外にも、振動を測定するために設置できるセンサーにはさまざまな種類があります。これらは、変位、速度と加速度、ミスアライメント、緩み、および回転機器が経験する可能性のある同様の障害を測定するように設計されています。

振動分析は、ここで説明している他のすべての手法と同様に、状態監視と予知保全に使用される貴重なデータを提供します。

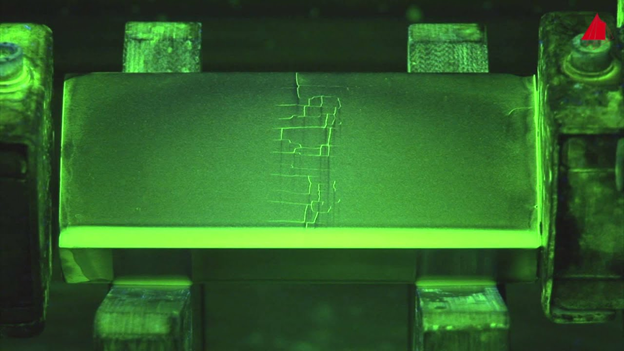

4)磁粉探傷試験

磁粉探傷検査( 画像ソース )

磁粉探傷試験は、強磁性体の表面近くの欠陥を検出するために使用されます。試験片は電磁石の2つの極の間に保持され、磁性粒子の懸濁液が試験片の上に注がれます。この試験方法は、強磁性体に対する磁場の影響に基づいています。

磁性粒子が欠陥や亀裂の近くに集まると、材料の表面の欠陥が強調表示されます。視認性を高めるために、紫外線を使用して欠陥を観察します。

磁粉探傷試験は、湿式水平MPIマシンまたは磁気ヨークなどのハンドヘルドデバイスを使用して実行できます。 National Board Inspection Code(NBIC)は、MTが次のようなアイテムの検査に使用される可能性があることを指定しています。

- ボイラーと圧力容器の内面と外面

- 火災による損傷を受けたコンポーネント

- 機関車および歴史的ボイラー

- ヤンキードライヤー

- 貨物タンク

- LPガスサービスの船舶

- 溶接修理および圧力保持アイテムの変更

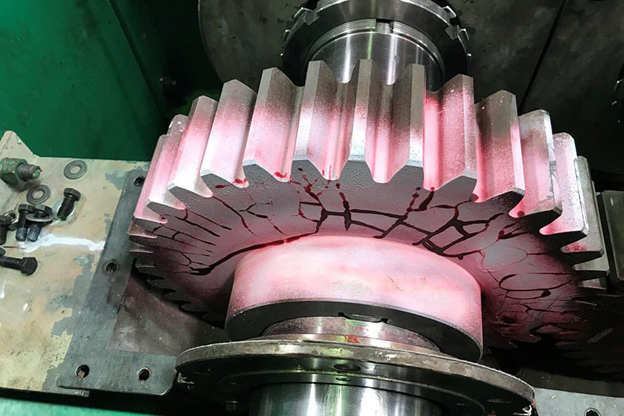

5)浸透探傷試験

液体浸透探傷試験( 画像ソース )

浸透探傷試験は、磁粉探傷試験が実行できない場合に使用できます。浸透探傷試験を実施するには、清潔な作業面が必要です。

浸透探傷試験中、液体染料浸透探傷試験が試験される領域に噴霧され、屋外で触れられないままにされます。浸透探傷試験を表面上で作業させるのに必要な時間(別名滞留時間)は、10分から1時間の範囲である可能性があります。テストされた材料の特性によって異なります。

液体浸透探傷試験は、乾いた糸くずの出ない布で作業面から取り除きます。現像液を軽く塗布して、テストした作業面にスプレーします。試験面に欠陥がある場合は、現像液を塗布した後、液体染料が表面に付着します。

液体浸透探傷試験は、溶接面を試験するために一般的に使用され、毛細管現象の原理に基づいて機能します。

6)渦電流探傷

渦電流探傷試験( 画像ソース )

渦電流探傷試験は、手動および自動の両方の試験シナリオで使用される一般的なNDT技術です。これは、電磁誘導の原理に基づいています。

コイルに電圧を印加すると、強い磁場が発生します。コイル内部に金属が導入されると、磁界が変動し、回路を流れる電流が増加します。これは、金属内部に渦電流が流れるためです。

材料に欠陥や空洞があると、消費電流が増加します。渦電流はより長い距離を移動する必要があり、消費電流の増加として現れる抵抗が増加します。材料のさまざまな断面にわたる消費電流の変動を使用して、欠陥の位置と寸法を特定できます。

このタイプの非破壊検査は、電磁プローブ、電流欠陥検出器、ECT導電率計、およびその他のアクセサリを含む渦電流試験装置を使用して実行されます。これらのツールは、表面スキャン、表面下検査、溶接検査、ファスナー穴検査、チューブ検査、熱処理検証、金属グレードの選別など、さまざまなタイプの電磁検査を実行するために使用されます。

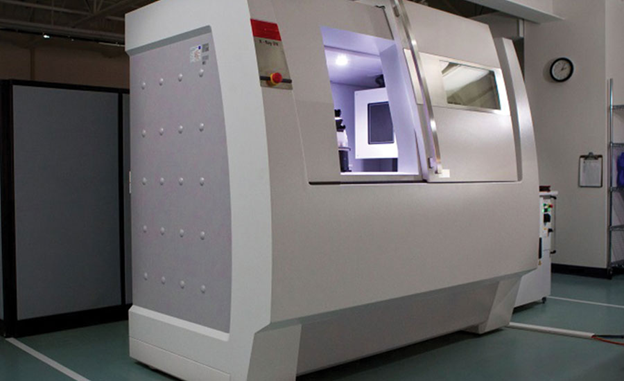

7)X線検査および産業用コンピューター断層撮影

産業用CTスキャン( 画像ソース )

X線やその他の断層撮影技術は、医療分野で広く使用されています。ただし、同じ手法のいくつかは、非破壊検査の一部として産業用アプリケーションでも使用されています。

X線およびCTスキャンは、工業用X線撮影で使用して、テストされた材料の詳細な画像を確認できます。 X線はコンポーネントを通過し、画像をフィルムにインプリントしたり、コンピューターを使用してリアルタイムで表示したりできます。

コンピュータ断層撮影技術は、複合金属または存在する空洞に応じてさまざまなオブジェクトを色分けすることもできます。 X線をテストオブジェクトのさまざまな角度から送信して、より詳細な画像を取得できます。 X線検査とコンピューター断層撮影は、さまざまな種類の電離放射線を使用できるX線検査の幅広いカテゴリーに分類されます。

8)佳作

前のセクションで説明した7種類のNDTは、さまざまな業界で一般的に使用されています。ただし、次のような科学研究所や業界の運営で採用されているNDT技術は他にもたくさんあります。

- ガイド波テスト :異なる方向に送信される複数の超音波の制御された励起によって欠陥を特定します。

- レーザーテスト: レーザービームは、材料の欠陥を検出するために使用されます。使用される3つのレーザーテスト技術は、ホログラフィー、シアーグラフィー、およびプロフィロメトリーです。

- リークテスト: バブル、圧力変化、ハロゲンダイオード、質量分析計のテストなど、さまざまな方法でリークをテストします。

- 磁束漏れ: 鉄系材料のさまざまな磁束パターンから欠陥を特定します。

- 中性子X線検査: 低エネルギーの中性子は、X線の代わりに作業面を横切って送られます。

- 熱/赤外線テスト: 放出された赤外線放射に基づいて、表面の温度をマッピングします。

しばらく前に、詳細を知りたい人のために、MROマガジンの状態監視技術の完全なリストをまとめました。

非破壊検査を実施するのは誰ですか?

ご想像のとおり、さまざまなNDT手法には、さまざまなスキルセットと経験を持つ技術者が必要です。

たとえば、少しのトレーニングと優れたPMチェックリストがあれば、初心者の技術者でも一部の目視検査を実行できます。対照的に、産業用コンピュータ断層撮影では、検査プロセスで使用される放射線医学と機器の専門知識を持つ技術者が必要です。

誰がテストを実施するかは、テスト対象(マシン/コンポーネントの状態または製品の品質)によっても決定されます。

生産ラインの出力品質をテストする必要がある場合、品質保証チームがNDTの実施を担当する場合があります。

他のほとんどのシナリオでは、テストはメンテナンスチームによって実行されます。場合によっては、OEMは、事前定義されたスケジュールに従ってNDTテストを実施する責任を負うことがあります。どちらのシナリオでも、組織はCMMSソフトウェアを使用して、テスト間隔をスケジュールし、テストデータを記録できます。センサーを備えた機械を改造してテストを実行する場合、CMMSを使用して、着信するリアルタイムデータを分析し、劣化の兆候を発見したときにアラートを自動的にトリガーできます。

American Society for Nondestructive Testing(ASNT)は、資格のある技術者に認定を提供するパイオニアです。彼らはさまざまなNDTトレーニングコースを提供し、試験を実施し、証明書を発行し、さまざまな組織を認定します。詳細はASNTのウェブサイトで提供されています。

非破壊検査の未来

何年にもわたって開発されてきた膨大な数の非破壊検査は、これらの方法の有用性を物語っています。マシンの状態を損傷することなく、また必ずしもシャットダウンする必要なしにチェックすることは、特に実稼働環境では、2つの大きなメリットです。

予測分析と処方分析の採用が増えるにつれて、NDTの使用も増えます。アルゴリズムには、障害を予測して解決策を提供するために、大量の正確な機械状態データが必要です。状態監視センサーと非破壊検査を使用する以外に、これを行うためのより良い方法はありません。

2コメント

-

Kadhim.A.Hubeatir 2021年10月28日午前6時22分

NDTの新しい方法としてレーザー放射を使用するのはどうですか。

返信 -

Senko 2021年11月4日午前6時17分

これはNDTメソッドの完全なリストではなく、最も人気があることがわかったものだけです。後日、より多くのNDTメソッドで記事を更新する可能性があります!

返信

機器のメンテナンスと修理