工場の床で時間研究を行う方法

現代の軍隊、アスリート、人事部門、シリコンバレーのテクノロジー企業の間には、共通点が1つあります。これらはすべて、「科学的管理の父」と呼ばれるフレデリックウィンスローテイラーに触発された戦術と戦略を使用しています。

>労働倫理の改善、無駄の削減、生産基準の改善など、テイラーのアイデアは引き続き信頼されています。それらのアイデアの1つである、プラントフロアの効率を向上させるために重要なアイデアは、時間調査の形で提供されます。 。

時間と動きの研究を行うことは通常の仕事ではありません。よく考えられた計画で慎重に準備する必要があります。この投稿では、プロセスの概要を説明し、最初の試行で問題を解決したい場合に注意する必要があることを示します。

タイムスタディとは何ですか?

英国規格協会(BSI)は、英国での生産の工学的および工業的規格の作成を任務とする最高の機関です。これは、BSIが時間研究を定義する方法です:

「指定された作業速度で指定された条件下で指定された作業を実行するために資格のある作業者が必要とする時間を確立するための人間の作業の観察、記録、および評価。」

それが指す「作業」には、生産プロセスに寄与する工場フロアでのすべての活動が含まれます。つまり、肉体労働や機械の使用、機械のオペレーターがその場で意思決定を行うなどです。

時間研究は、一連の予測可能で反復的な行動を伴う活動に最も適しています。これらは、生産プロセスを一連の連続したタスクとオペレーターの動きに分割できる工場設定で理想的です。

このような状況では、標準時間を見つけるために、複数のワーカーによって実行される特定のタスクにかかる時間を測定します。 (計算については、この記事の後半で説明します)。インダストリアルエンジニアリングおよび製造業では、標準時間は、適切に訓練された労働者が特定のタスクを完了するのにかかる平均時間です。

タイムスタディは、通常、訓練を受けたオブザーバーが、ストップウォッチやクリップボードなどの基本的な機器を使用して時間記録を書き留めて実施する作業測定アクティビティです。現代の工場では、オブザーバーはより多くの高度なツールを使用できます ビデオカメラ、コンピューター、さらには専用ソフトウェアのように。

なぜタイムスタディ分析を行うのですか?

適切な計画と慎重な分析を行って適切に実施すると、時間調査により、プラントフロアでの作業がどの程度効率的に行われているかを詳細に把握できます。標準時間は、生産効率と生産性を向上させる方法を探しているマネージャーにとって非常に貴重な指標です。

また、最適ではないレイアウトや機械やワークステーションの配置など、プラントフロアの他の側面の隠れた欠陥や弱点を見つけるためにも使用できます。標準時間を使用して、人員、機械、およびその他の生産投入物の割り当てにおける非効率性を見つけることができます。

コストと効率の改善は別として、時間研究は労働者の福祉にとって不可欠である可能性があります。これは、より優れた、より安全なワークスペースの作成に役立ちます。管理者は、プラントフロアでの不要で潜在的に危険な動きやアクションを特定して削除できるため、特定のタスクを完了するために必要な労力を削減できます。

タイムスタディを実施することには、他にもたくさんの利点があります。

- 生産スケジュールの現実的な計画に必要

- プラントフロアでの人員の最適な割り当てに役立ちます

- 代替プロセスとの比較に使用できます

- 従業員間のバランスの取れた仕事の分配に必要

- 目標時間と賃金インセンティブの作成に役立ちます

- 非効率的または不要な操作を排除し、作業者の労力を最小限に抑えるのに役立ちます

- 保守作業員のために行うと、保守計画担当者と管理者が定期的な保守作業をより適切に計画および整理するのに役立ちます

標準時間は、産業エンジニアや生産管理者にとって非常に有用な指標です。これにより、プラントの効率を業界標準と比較することができます。この指標は、次の重要な側面を見積もる際に、将来の計画の観点からも価値があります。

- 将来の製品バッチの納期

- 将来の人員要件と人件費

- 将来の機械/生産設備への投資要件

- 将来の原材料調達のニーズ

- 在庫管理

- ユニットあたりの全体的な製造コストと販売価格

時間研究を行う理由はたくさんあります。ストップウォッチを開始する前に、何を配置する必要があるかを見てみましょう。

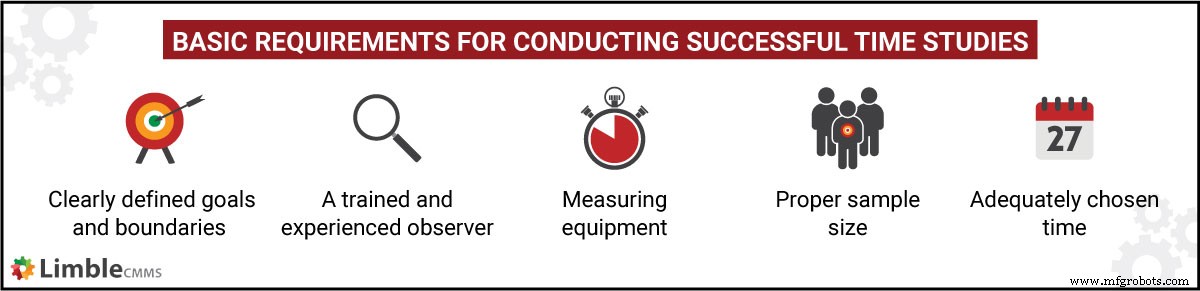

時間研究を成功させるための基本要件

関連する業界や生産プロセスに関係なく、時間調査には同じ基本要件があります。

タイムスタディを準備する際に対処する必要がある次の5つの領域に分類できます。

1)明確に定義された目標と境界

時間と動きの研究を行う前に、明確な境界を確立する必要があります。

まず、調査の目標を決定して指定します。生産プロセスのスピードアップ、無駄なアクションの排除などです。

次に、調査の中心となるプロセスを選択します。あなたのセクターが、比較の基準点として使用できる標準時間をすでに確立しているかどうかを確認してください。

2)訓練を受けた経験豊富なオブザーバー

タイムスタディを行う人です。ほとんどの場合、関連する経験とトレーニングを備えた産業エンジニアがこの仕事に適しています。

理想的には、彼らは職場の最適化の資格を持っている必要があります。オブザーバーは、労働者が通常の仕事をしているのを見ることができる、安全で快適な見晴らしの良い場所を持っている必要があります。

インダストリアルタイムスタディインスティテュートなど、コンサルティングやトレーニングサービスを提供している企業があります。彼らはあなたがあなたの時間研究を実行し、技術的な質問に答えるのを助けることができます。

3)機器の選択(基本と高度)

タイムスタディ機器が果たす役割は、近年劇的に変化しています。以前は、観察者を労働者の近くに置いて、単純なストップウォッチと時間研究ボードを使用して研究を行っていました。

これにはいくつかの大きな欠点があり、その中で最も重要なのは「ホーソン効果」でした。労働者は、監視されていることを知っていると、通常よりも多くの労力を費やす可能性があります。

最新のテクノロジーにより、オブザーバーは、ビデオ機器(CCTV)と、ストップウォッチや基本的な時間研究記録テーブルを置き換えることができる特殊なソフトウェアプラットフォームを使用して、離れた場所から秘密裏に時間を監視および記録できます。

4)適切なサンプルサイズ

労働サンプルサイズを選択する際には、十分な注意が必要です。それが十分に大きくなく、既存の労働力を代表している場合、あなたの仕事の測定は実質的に役に立たないでしょう。

労働者の質と能力も重要です。よくある間違いは、最高のパフォーマンスを発揮する個人を選ぶことです。代わりに、十分に訓練されているが、仕事の成果が極端な低生産性または高生産性のどちらにもならない労働者に有利なバランスの取れたサンプルサイズを選択してください。

5)適切に選択された時間

エラーのマージンを減らすために、時間調査では通常、複数の生産サイクルにわたって測定を行う必要があります。製造工場では、締め切りが短く、工場フロアでの活動が活発な生産期間があります。

予測可能な制限内で、施設の一般的なワークフローを表す期間を選択するように注意する必要があります。特定の目標がない限り、時間調査を実施するときは、需要のピークシーズンを避けてください。

プロセスの概要:時間研究を行う方法は?

時間研究は、いくつかの明確に定義されたステップで直線的に実行されます。調査が開始されると、資格のあるオブザーバーは次の行動を取ります。

- 調査するタスクを選択してください :これは、調査の目標と会社によって確立された基本的な境界に依存します。ここでは、製造業の種類と生産システムの現状が決定的な役割を果たします。

- 個々のタスクを分析する :業界ですでに確立されているプロセスと標準を使用した生産ですか?はいの場合、オブザーバーはベースライン標準を選択し、それらを反映するように測定プロセスを校正できます。基準が存在しない場合、オブザーバーは自分の経験と判断を使用して、最良のベースラインをプロットする必要があります。

- 適格な労働者を選択する :適切に訓練された平均的な労働者の代表的なサンプルでなければなりません。

- 観察されるサイクル数を推定します: データサンプルが多いほど、エラーの許容範囲は狭くなりますが、より多くの時間と労力が必要になります。ここでは、時間と予算の制限に基づいて、バランスを取る必要があります。

- 調査の詳細を労働者に伝える :時間研究は労働力に破壊的な影響を与える可能性があります。人々は、研究が彼らの将来の雇用保障に与える可能性のある潜在的な影響について心配するでしょう。事前に調査の目的を伝えることが非常に重要です。

- 各要素のワーカーのパフォーマンスと時間を観察して記録します: オブザーバーは多くのテクニックを利用できます。基本的なタイムウォッチを使用する場合、タイミング方式には、連続方式、スナップバック方式、および累積方式が含まれます。より高度なツールとソフトウェアにより、これらの測定を自動化できます。

- 観測データを使用して標準時間を計算します: 数式と計算については、次のセクションで詳しく説明します。

最後に、調査の計算と最初の目標に基づいて、会社はいくつかの実用的な結論に達することができるはずです。

標準時の計算方法

オブザーバーがサンプルグループ内のすべてのワーカーの実際の時間測定値を記録したら、標準時間を計算します。プロセスは次の順序に従います:

- 平均時間を計算します

- 通常時間を計算します 平均時間と評価係数の使用

- 標準時を計算します 通常の時間と手当を使用する

1。 平均時間を計算する

名前が示すように、これは、開始から終了まで、ワーカーがタスクを完了するのにかかる時間です。調査の一環として複数の作業者が観察されている場合、異常値を取り除いた後、記録されたすべての時間測定値の平均を計算することにより、観察時間の平均値が生成されます。

2。評価係数を決定する

ワーカーの実際に記録されたパフォーマンスは、タスクの「通常の」基準に常に準拠しているとは限りません。オブザーバーは、平均的なオペレーターがタスクを完了するのにかかったであろう時間を推定するために、観察された時間に調整を適用する必要があります。

オブザーバーは、彼/彼女の判断と経験を使用して、個々の労働者のパフォーマンス評価を決定できます。この目的で使用される一般的な評価システムは次のとおりです。

- ペース/速度の評価

- ウェスティングハウスシステム

- 客観的評価

- 総合評価

これらの評価システムは、スピード、スキル、労力、労働者の一貫性などの要素を使用して、パフォーマンスを評価します。評価係数は、90%または120%のようなパーセンテージ値として計算されます。これは、100%として表される期待されるパフォーマンスからの逸脱を示しています。

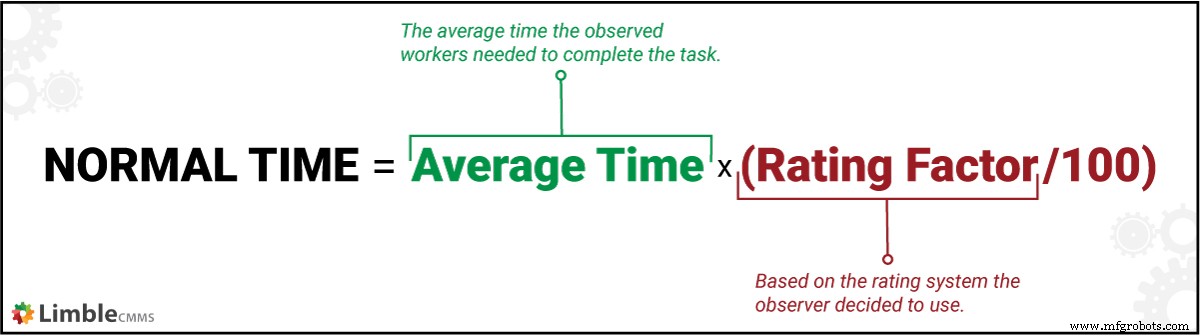

3。 通常時間を計算する

平均時間を10進形式の評価係数で乗算すると、タスクの「通常時間」の値が得られます。式は次のとおりです。

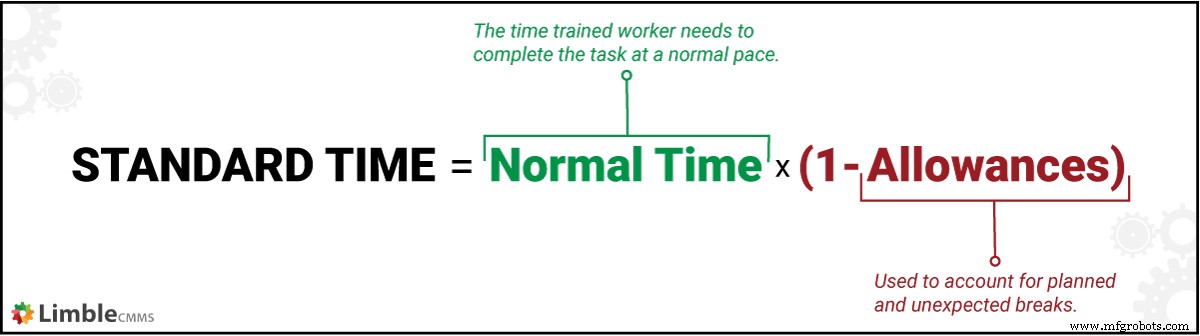

標準時間に到達するために、通常時間は「許容値」と呼ばれる追加の値で調整されます。

4。手当を提供する

実際の労働条件は、工場フロアの労働者の生産性に大きな影響を与える可能性があります。これらの条件は、生産施設ごとに大幅に異なります。オブザーバーは、これらの違いを考慮に入れる必要があります。

それらにはさまざまな要因があり、5つの主要なカテゴリに分類できます。

- 緩和手当 :個人的なニーズが含まれます (食事、水、トイレの休憩などにかかる時間)と倦怠感 (立っている時間、照明のレベル、空気の質、力の使用、肉体的および精神的な緊張などを含みます)。

- 干渉許容値: ワーカーが複数のマシンまたはツールを操作する必要がある場合、この許容値は、ワーカーが他のマシンでビジー状態のときにマシンのダウンタイムを計算するために使用されます。

- プロセス許容量: プロセスの一部として、または電源障害、マシンの障害などが原因で発生するダウンタイムを考慮します。

- 偶発的手当: これにより、製造プロセス中に発生する可能性のあるすべての不規則で予測不可能な中断または遅延(緊急メンテナンスなど)が考慮されます。

- 特別手当: 機器の安全性と寿命を向上させるために、機器の起動、清掃、シャットダウン、切り替えなどの日常的な活動が管理者によって奨励されています。これらの休憩によって引き起こされる混乱は、この手当を使用する際に考慮されます。

許容値はパーセンテージの形式で示されるため、標準時間の最終的な計算に使用できます。

5。 標準時を計算する

最後に、合法で避けられない混乱に対するさまざまな許容値を考慮した後、平均的/標準的な条件下で実行された場合に、特定のタスクに通常の作業者が費やす時間を与える主要なメトリックに到達します。

標準時間に到達するには、通常時間を許容値の評価係数で乗算する必要があります。式は次のようになります:

それでは、これが実際の例でどのように機能するかを示しましょう。

製造時間調査の例

真新しい施設で、労働者が車のブレーキパッド用のバックプレートを製造している基本的な製造環境を考えてみましょう。これらの作業員がバックプレートのバッチに平均33分かかると想像してみてください。

同社は、工場の床効率が業界平均とどのように比較されるかを調べ、可能であれば、改善できる領域を特定するための時間調査を実施したいと考えています。

この例では、バックプレートの1つのバッチを作成するタスクの予想時間値が30分であると想定します。

測定結果は、労働者が予想される基準よりも約10%遅いことを示しています。したがって、オブザーバーは、単純な速度評価方法を使用して、90%のパフォーマンス評価係数を安全に割り当てることができます。

作業サイクル中に観察されるさまざまな休憩に対応するために、オブザーバーは7%の緩和許容値、5%の干渉許容値、および8%の別の特別な許容値を合計20%追加します。

したがって、次の既知の変数があります。

- 平均時間=33分

- 速度評価=90%

- 手当=20%

標準時間を計算するには、最初に平均観測時間と速度評価を使用して通常時間を計算する必要があります。

通常時間=平均時間X(速度定格/ 100)

通常時間=33 x(90/100)

通常時間=29.7分

これを30分に丸めることができます。これは、作業者が休憩や中断なしに作業するときにバックプレートのバッチの生産を完了すると予想されるベースライン速度です。

次に、この通常の時間を、工場でバックプレートのバッチを生産するための標準時間に到達するための許容値と組み合わせます。

標準時間=通常時間÷(1 –許容値)

標準時=30÷(1 – 20/100)

標準時間=37.5分

上記の計算からわかるように、施設の作業員がバックプレートのバッチを製造するのにかかる標準時間は、速度定格や破損許容量などのさまざまな要因を考慮した後、約37分半です。

タイムスタディは、改善の余地があるいくつかの領域を示しています。たとえば、観察された33分の時間は、労働者が平均して最適なレベルまで実行していないことを示しています。経営陣は、非効率の理由を特定し、是正措置を適用する必要があるかもしれません。

手当は、施設が改善できるもう1つの領域です。緩和手当の削減は、従業員の士気の低下、コンプライアンス違反(従業員の権利)などの悪影響をもたらす可能性があります。ただし、干渉手当と特別手当は、生産性をさらに向上させるために調整される可能性があります。

機器の故障は、生産現場での中断の最も一般的な原因の1つです。それらと戦うための最良の方法は、最新のCMMSシステムを使用して、予防的な保守管理文化を発展させることです。

成功の秘訣は継続的な改善です

生産現場から無駄を排除したい場合は、無駄のないメンテナンスや継続的な改善などの概念を採用する必要があります。

効率を改善するための最初のステップは、パフォーマンスメトリックに関する特定のデータポイントを取得することです。マシンを使用すると、パフォーマンスを簡単に予測できます。しかし、それらを操作する人間ははるかに予測可能ではありません。

時間研究は、メーカーにとってこの重大な空白を埋めるのに役立ちます。現代の技術の出現により、正確な時間と動きの研究をこれまで以上に簡単に行うことができるようになりました。それでも、昔ながらの方法でそれを行う場合、必要なのはストップウォッチ、クリップボード、そしてある程度の忍耐だけです!

機器のメンテナンスと修理