自動車用途で使用される軽量材料の腐食

自動車業界全体で、燃費を向上させ、規制要件を満たすために、軽量の建設材料への関心が高まっています。ほとんどの自動車メーカーは、高強度鋼、超高強度鋼、アルミニウム合金、マグネシウム合金、および複合材料における最近の進歩を利用しています。歴史的に、アルミニウムは従来の鉄や鋼に比べて優れた耐食性を提供するため、人気がありました。この記事では、同等に優れた耐食性を提供する場合と提供しない場合がある、さらに軽い材料の追求について説明します。

自動車産業におけるマグネシウム腐食および腐食防止ソリューション

マグネシウムは、構造用途に使用される最軽量のエンジニアリング金属です。しかし、自動車分野でのマグネシウムの成長は、マグネシウムとその合金の耐食性が低いため、比較的制限されています。マグネシウムは、自動車部品に使用される金属の中で最も電気化学ポテンシャルが低い (貴金属が最も少ない) ものです。同じく反応性金属であるアルミニウムと比較して、マグネシウムは多孔性で無保護の表面酸化物層を持ち、腐食からの不動態化を提供しません.

マグネシウム合金の耐食性を改善するための主要なステップは、高純度合金の導入でしたが、マグネシウムが別の金属や電解質と接触したときに発生するガルバニック腐食の問題は変わりません. (ガルバニック腐食の詳細については、2 つの異なる金属が腐食を引き起こす理由の記事を参照してください)

バリアコーティングの使用は、マグネシウム合金の腐食を防止するための 1 つの可能な解決策です。しかし、バリアコーティングは、コーティングの欠陥部位で好ましくないアノード/カソード面積比を生み出す可能性もあります。以前の経験では、現在のほとんどの有機コーティングまたはエポキシベースのコーティングでは、下にあるマグネシウム基板への水性電解質の浸透を永久に防ぐことはできないことが示されています。水性電解質がマグネシウム基板に到達すると、酸素を必要とせずに腐食反応が開始され、水素が生成されます。水素はコーティングの下にブリスターを形成し、最終的には腐食保護システムを弱めます。

腐食技術者は通常、自動車設計の初期段階には関与せず、通常、構造要件の有限要素解析 (FEA) と鋳造プロセスの流動シミュレーションに重点を置いています。上記の問題に対処するには、次の重要な点を考慮する必要があります:

- 短期的には、マグネシウム合金用の堅牢で自己修復性があり、手頃な価格で環境に優しいコーティング システムの開発が優先されるべきです。コーティング システムは耐スクラッチ性を備え、GMW/SAE/ISO 関連規格などの既存の業界要件を満たす必要があります。経済的に競争力を持たせるには、理想的な目標コストを 1 米ドル/m 2 未満にする必要があります .

- 長期的には、耐腐食性マグネシウム合金の腐食速度は 0.1 mm/年未満 (通常、3.5 wt% NaCl 溶液に 7 日間浸漬した後) であるか、競合他社と同等またはそれ以上の腐食性能を備えている必要があります。業界標準の腐食試験におけるアルミニウム合金 (Silafont 36、A356、または AA5xxx および AA6xxx 合金など)。これは、合金元素の形態を追加して耐腐食性を促進したり、表面に緻密な不動態皮膜の形成を促進したりすることで達成できます。

- 表面コーティングにより、マグネシウムの自動車用途の可能性が広がります。表面コーティングとしてのプラズマ電解酸化 (PEO) は、自動車部品やサブアセンブリを設計および指定する自動車エンジニア向けのソリューションです。 PEO のユニークな技術は、マグネシウム合金上にセラミックのような二重コーティングを形成する 3 つの異なる段階で電解槽とプラズマを使用します。各段階でプロセスを調整して、正確なニーズに合わせてカスタマイズされたコーティングを作成できます。多層コーティングの最上層も非常に多孔性であり、電解浴の内容物を表面コーティングに組み込んで、追加の特性を含めることができます。

炭素繊維強化ポリマーと金属間のガルバニック腐食

炭素は、炭素繊維強化ポリマー複合材 (CFRP) の強化相として使用されます。 CFRP は高い比強度を持ち、自動車用途向けの軽量材料であるため、エンジニアにとって魅力的です。

繊維強化複合材だけでも耐食性があると考えられています。ただし、金属と接合すると、腐食の問題が発生する可能性があります。 CFRP は導電性があり、電気化学的に非常に高貴です。したがって、金属または合金が CFRP と不適切に接合されている場合 (電気的接続があるように)、金属はガルバニック腐食を受けやすくなります。 (詳細については、炭素繊維強化ポリマーに接続された金属のガルバニック腐食をお読みください。)

締結具、ボルト、ナットと組み合わせると、CFRP の大きな表面積が小さな金属部品に結合されるため、状況が悪化します。このような状況では、カソードとアノードの表面積比 (Ac/Aa) が高いため、ガルバニック腐食の速度が加速する可能性があります。

炭素複合材料に結合した金属のガルバニック腐食は、1970 年代から報告されています。しかし、適切な材料と材料接合方法の適切な設計はまだ決定されていません.

自動車用途における CFRP の継続的な需要により、炭素繊維複合材料と、さまざまな鋼 (さまざまな表面処理を施した) や多数のアルミニウム合金を含む自動車エンジニアリング材料との間のガルバニック腐食について、さらに体系的な研究が必要です。特に重要なのは、異なる材料の組み合わせ、形状、接合方法がその後の腐食強度に及ぼす影響です。

混合材料のガルバニック腐食Body in White Stageでの作戦

ボディ イン ホワイト (BIW) 段階とは、ボディのコンポーネントが結合された自動車製造のステップを指します。伝統的に、車両全体は混合材料から作られ、最終組立中に主にスチール製のボディに順次取り付けられます。さらなる軽量化と高剛性化を実現するためには、ボディ構造に異素材の複雑な「ハイブリッド」が求められます。 (関連資料:What New Materials Science Studies Suggested About Corrosion Control in the Future.)

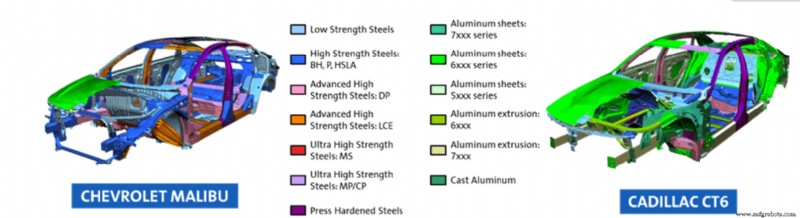

ゼネラル モーターズ初の混合材料製の車両であるキャデラック CT6 は、図 1 に示すように、鋼板、アルミニウム シート、鋳造、および押し出し材のいくつかのグレードを組み込んでいます。シボレー マリブなどの他の車両も同様の傾向に従います。

図 1. Chevrolet Malibu と Cadillac CT6 の混合素材のホワイト ボディ

図 1. Chevrolet Malibu と Cadillac CT6 の混合素材のホワイト ボディ

出典:自動車用途向け軽量材料の腐食回避

異種の材料と合金は、ガルバニック腐食とそれらの異なる熱膨張係数の点で課題を生み出します。数値シミュレーション手法は、ガルバニック電流分布を予測する可能性を実証しています。

自動車用途では、材料は電解質環境の薄膜下にあると見なすことができます。したがって、腐食挙動 (および電解腐食挙動) は、電気化学システムと導電経路が絶えず進化または変化するため、複雑になります。

最近、薄膜モデルがソフトウェア会社によって開発され、薄膜電解質下でのガルバニック腐食をシミュレートしました。論理的なさらなる追求は、そのようなモデルの広範な実験的検証です。最初の研究は有望であり、成分レベルで塩水噴霧試験結果を予測できる見込みがあることを示しています。さらなる開発により、このようなモデリングと実験を組み合わせたアプローチは、混合材料車両全体の総電流と電位分布をシミュレートするために役立つ可能性があります。

シミュレーションは、腐食のモデル化へのより簡単なアプローチを提供します

腐食モデリングにより、エンジニアは、特定の期間におけるコンポーネントの腐食の可能性を予測できます。相対湿度や塩分負荷密度などのパラメータをパラメータとして入力できます。シミュレーション結果を実際の塩水噴霧試験と比較して、耐食性に関するコーティングの寿命を確認し、結果の相関関係を確認することもできます。

新技術に触発された防食の未来

現在、車両には、業界標準となっているタイヤ空気圧監視やその他のインテリジェント診断システムなど、多数の「スマート」機能が組み込まれています。したがって、将来的には腐食監視システムが実現される可能性があると期待できます。たとえば、重要な場所での腐食速度をリアルタイムで監視できる適切なセンサーは、システム障害の前に警告を発する可能性があります。

さらに、機械学習と人工知能は、フィールドの腐食データを収集し、リモート データ分析を実行して、より正確なラボとフィールドの相関関係を生成することができます。これは重要であり、腐食のより広い分野に関連しており、個々のエンジニアの経験を補完および強化することができます.

機器のメンテナンスと修理