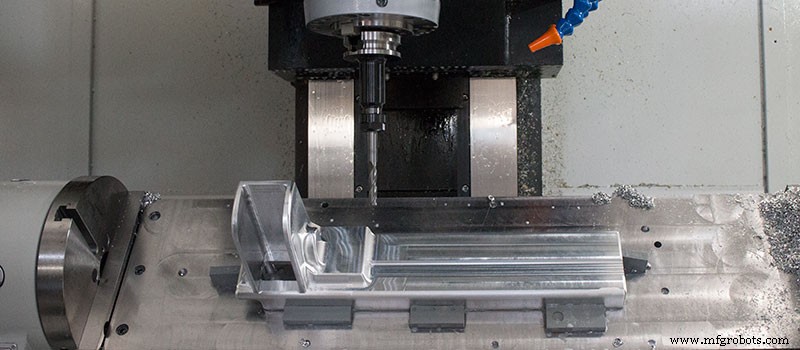

アルミCNC加工で部品変形を回避する7つの方法

アルミニウムは重要な産業原料です。ただし、硬度が比較的低く、熱膨張係数が大きいため、薄肉・薄板部品に加工すると変形しやすくなります。工具の性能を向上させ、材料の内部応力を事前に排除することに加えて、材料の変形を可能な限り減らすために実行できるいくつかのステップがあります。

1。対称加工

加工許容量の大きいアルミ部品の場合、放熱性を高め、熱変形を低減するために、過度の熱の集中を避ける必要があります。これを実現するために採用できる方法は、対称型処理と呼ばれます。

たとえば、厚さ90mmのアルミニウム板を厚さ60mmにフライス盤で削る必要があるとします。フライス盤をすぐに裏返しにすると、各面が最終的なサイズに加工されるため、連続加工の許容量が大きくなり、熱集中の問題が発生し、合金板の平坦性のみが可能になります。 5mmに達するまで。

ただし、両面対称型マルチプロセオを繰り返し使用する場合は、最終的なサイズに達するまで各面を少なくとも2回処理できるため、放熱に適しており、平坦度を0.3mmに抑えることができます。

2。層状複数加工

アルミ合金板部品に複数のキャビティがある場合、不均一な力でキャビティ壁がねじれやすくなります。この問題を解決する最善の方法は、すべてのキャビティを同時に処理することである、階層化された複数の処理方法を採用することです。

ただし、パーツを一度に仕上げるのではなく、パーツを複数のレイヤーに分割して、レイヤーごとに必要なサイズに処理することができます。パーツに加えられる力がより均一になり、変形の可能性が低くなります。

3。適切な切削パラメータを選択してください

適切な切削パラメータを選択することにより、切削抵抗とそれに伴う切削熱を低減できます。機械加工の過程で、切削パラメータが通常よりも大きいと、過度の切削抵抗が発生し、部品の変形を引き起こしやすくなり、スピンドルの剛性と工具の耐久性に影響を与える可能性があります。

切削パラメータのすべての要因の中で、切削抵抗に最大の影響を与えるのは、バック切削深さの量です。ただし、切削工具の数を減らすことは、部品が変形しないようにするために有益ですが、同時に処理効率も低下します。

数値制御加工の高速フライス盤はこの問題を解決することができます。バックカット深さを減らし、送りを増やし、機械の速度を向上させることにより、機械加工は切削抵抗を減らし、加工効率を保証することができます。

4。切削工具の能力を最適化する

切削工具の材質と幾何学的パラメータは、切削抵抗と切削熱に重要な影響を及ぼします。したがって、切削工具とパラメータを正しく選択することは、部品の加工歪みを減らすために非常に重要です。

パフォーマンスに影響を与える可能性のあるツールの幾何学的パラメータ:

フロントアングル

T ブレードの強度を維持するためにフロントアングルを適切に構成する必要があります。そうしないと、鋭いエッジが摩耗します。前角を正しく設定することで、切削変形を抑え、切りくずをスムーズに除去し、切削抵抗と切削温度を下げることができます。ネガティブフロントアングルツールは使用しないでください。

リアアングル

後角のサイズは、逃げ面摩耗と加工面の品質の両方に直接影響します。切削厚さは、後角を構成するときに考慮する重要なパラメータです。荒削りの場合、送り速度が大きく、切削負荷が大きく、熱が大きいため、工具は熱放散を考慮する必要があります。したがって、後部角度は小さくする必要があります。ただし、精密フライス盤では、逃げ面と加工面の間の摩擦を減らし、弾性変形を減らすために、鋭いエッジが必要です。このような場合、後部の角を大きくする必要があります。

ねじれ角

フライス盤を安定させ、フライス盤の力を減らすには、ねじれ角をできるだけ大きくする必要があります。

主偏向角

主偏向角を適切に小さくすると、熱放散が改善され、処理領域の平均温度が下がります。

切削工具の体調を改善する

フライスの歯数を減らすと容量が増え、アルミ合金の加工に役立ちます。アルミニウム合金の特性上、切削変形が大きく、切りくずスペースに大きな容量が必要です。

タンク底部の半径を大きくし、フライスの歯数を少なくする必要があります。例えば、20mm以下のフライスには2つのカッター歯を使用し、30〜60mmのフライスにはチップの目詰まりによる薄肉アルミ合金部品の変形を防ぐために3つのカッター歯を使用しています。

精密研削カッターの歯

カッター歯の刃先の粗さはRa=0.4um未満である必要があります。新しいナイフを使用する前に、細かいオイルストーンを使用して歯の前端と後端を優しく削り、バリやわずかなジグザグパターンを取り除きます。このようにして、切削熱を低減できるだけでなく、切削変形も最小限に抑えることができます。

工具の摩耗を厳密に制御する

工具が摩耗すると、ワークの表面粗さが増加し、切削温度が上昇し、ワークの変形が増加します。したがって、耐摩耗性に優れた工具材料を選択することに加えて、工具摩耗基準は0.2 mmを超えてはなりません。そうしないと、ノジュールが蓄積する可能性があります。切削時には、変形を防ぐためにワークの温度が100度を超えないようにしてください。

5。さまざまなアプローチ

荒削りと仕上げには異なるアプローチが必要です。荒加工では、ブランク面の余分な材料を最短時間で最速の切削速度で切削し、仕上げに必要な幾何学的輪郭を形成する必要があります。ここでは、処理効率と材料除去率に重点を置いています。

一方、仕上げ加工には、より高い加工精度と表面品質が必要です。フライス盤の品質に重点を置く必要があります。カッター歯の切削厚さが最大からゼロに減少することで、加工硬化現象が大幅に減少し、部品の変形をある程度抑えることができます。

6。薄肉部品の2倍の圧縮

薄肉アルミ合金部品を加工する場合、型締力により変形する場合があります。クランプによるワークピースの変形を減らすために、最終寸法を仕上げる前にプレスされた部品のクランプを解除し、圧力を解放して部品を元の形状に戻してから、もう一度圧力を加える必要があります。

2番目のプレス作用点は支持面に最適であり、クランプ力は最大剛性の方向にある必要があります。すべてが正しければ、圧縮力は緩むことなくワークピースを保持できるはずです。この方法には経験豊富なオペレーターが必要ですが、機械加工された機械加工部品の変形を最小限に抑えることができます。

7。穴あけとフライス盤

キャビティを使用して部品を加工すると、独自の問題が発生します。フライスを直接部品に当てると、フライスの破片スペースが不足し、切削がスムーズになりません。これにより、大量の切削熱が蓄積し、部品が膨張および変形し、部品またはナイフが破損する可能性があります。

この問題に対処するための最良の方法は、事前に穴をあけてからフライス盤を作ることです。これには、最初にフライス以上の工具で穴を開け、次にフライスを穴に入れてフライス盤を開始することが含まれます。

私たちが提供する情報がお役に立てば幸いです。 3ERPは、CNCマシンのアルミニウムだけでなく、プロトタイピングおよび製造用の他の金属およびプラスチック材料の豊富な経験を持っています。さらに製造に関する提案が必要な場合は、お気軽に当社のチームにお問い合わせください。

CNCマシン